Принципы установки заготовок в приспособлении. Требования к установочным элементам приспособлений.

Установочные элементы предназначены для ориентации заготовки, детали или узла в пространстве при выполнении операций механической обработки, сборки и контроля. Все установочные элементы по функциональному назначению принято различать на основные и вспомогательные.

Общие требования, предъявляемые к установочным элементам, определены необходимостью уменьшить погрешности, которые влияют на точность изготовления деталей при использовании приспособлений.

1. Рабочие поверхности установочных элементов должны быть небольших размеров. Это необходимо для уменьшения влияния неточности изготовления технологической базы и ее макро неровностей на величину погрешности базирования.

2. Установочные элементы не должны портить базы заготовки при установке по обработанным поверхностям.

3. Установочные элементы должны быть жесткими и обеспечивать сопряжения их с корпусом приспособления. Это требование зависит от необходимости уменьшить влияние собственных деформаций установочных элементов и других контактных деформаций в их сопряжениях с корпусом приспособления на величину погрешности закрепления заготовки.

5. Конструкции установочных элементов должны обеспечивать их быструю замену при износе или повреждении.

6. Рабочие поверхности установочных элементов должны обладать высокой износостойкостью. Это необходимо для уменьшения влияния износа установочных элементов на погрешность установки. Для этого установочные элементы изготавливают из углеродистых сталей У7А-У10А с закалкой до твердости НRСэ 50...55 или из сталей марок 20 или 20Х с цементацией рабочих поверхностей на глубину 0,8-1,2 мм и закалкой до той же твердости.В серийном производстве при небольшом сроке службы приспособления для удешевления его конструкции установочные элементы изготавливают из сталей 45 или 40Х с закалкой до твердости НRСэ 35...40. В некоторых случаях для особо точных приспособлений в массовом производстве на поверхности установочных элементов наплавляют твердый сплав.

Основными опорами называют установочные или базирующие элементы, лишающие заготовку при обработке всех или нескольких степеней свободы в соответствии с требованиями к обработке.

Для придания заготовке устойчивого положения на основных опорах последние следует располагать на максимальном расстоянии друг от друга, причем так, чтобы силы резания или зажима направлялись на опоры либо между ними.

Основные опоры жестко закреплены в корпусе приспособления и определяют положение обрабатываемой заготовки в рабочей зоне станка относительно режущего инструмента. Для правильной ориентации детали в приспособлении число основных опорных точек должно быть равным шести (в этом случае используется правило шести точек).

Опоры используются в виде штырей, пластин, пальцев, центров, и т.д.

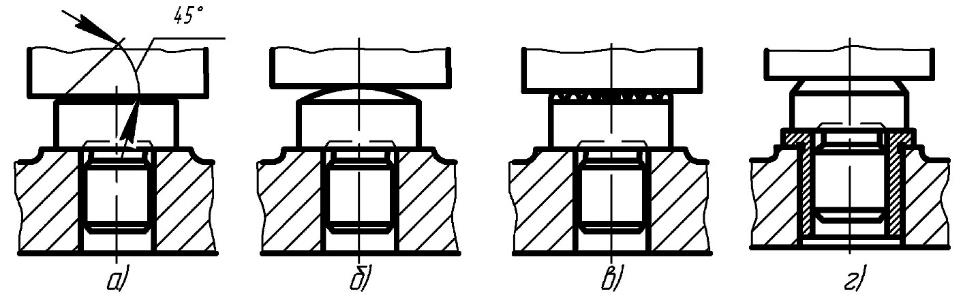

Штыри (рис. 8) применяют с плоской (рис. а), сферической (рис. б) и насеченной головками (рис. 6, в).

Штыри с плоской головкой необходимы для установки заготовок обработанными плоскостями, сферические и с насеченной головкой – для установки необработанными поверхностями.

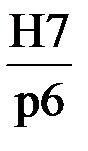

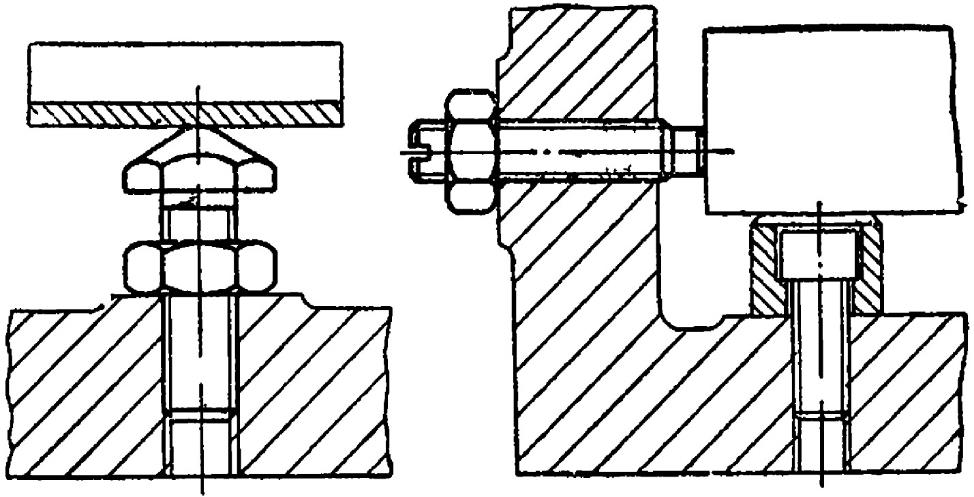

В приспособлениях опоры устанавливают обычно с посадкой с натягом

В приспособлениях опоры устанавливают обычно с посадкой с натягом  ,

,  . Опорные площадки, установленные непосредственно на корпусе, делают слегка выступающими для обеспечения возможности их одновременной обработки в одной плоскости. Иногда в отверстие корпуса приспособления запрессовывают переходные закаленные втулки, в которые штыри входят с посадкой с небольшим зазором (рис. г).

. Опорные площадки, установленные непосредственно на корпусе, делают слегка выступающими для обеспечения возможности их одновременной обработки в одной плоскости. Иногда в отверстие корпуса приспособления запрессовывают переходные закаленные втулки, в которые штыри входят с посадкой с небольшим зазором (рис. г).

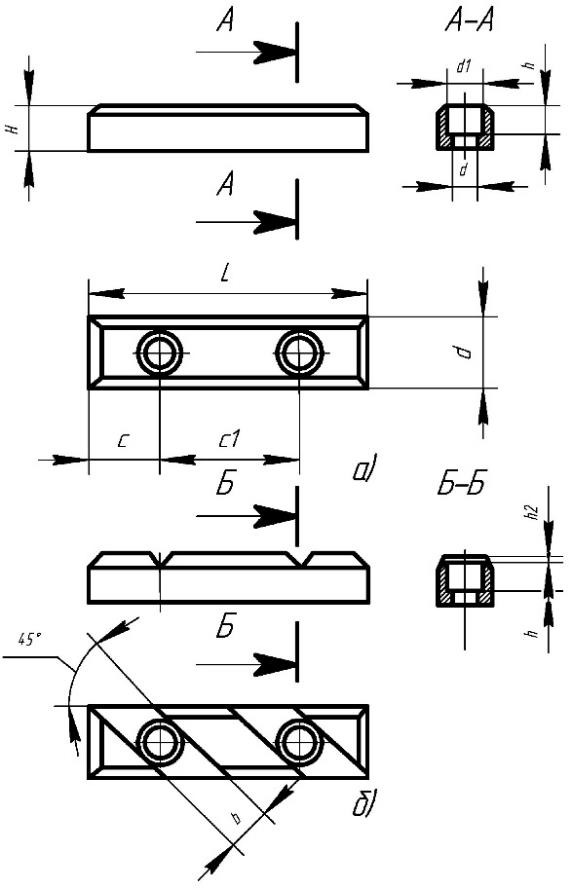

Опорные пластины бывают с плоскими и наклонными пазами. Для облегчения перемещения заготовки и безопасной очистки приспособления от стружки вручную рабочая поверхность пластинки окаймляется фаской подуглом 45°. Достоинствами таких пластинок являются их простота и компактность. Так же существуют конструкции пластинок с косыми углублениями. Косое расположение пазов позволяет непрерывно направлять обрабатываемую деталь при перемещении ее по пластинам (если такое перемещение необходимо) и содействует более эффективной очистке установочной поверхности детали при этом перемещении.

Площадки для пластинок на корпусе приспособления, так же, как и для штырей, рекомендуется делать слегка выступающими. Эти площадки можно шлифовать или шабрить – это позволяет дольше сохранить единства уровня установочных поверхностей всех опор.

При обработке деталей возникают погрешности обработки, из-за которых удаляемый припуск от операции к операции колеблется, то в этом случае применяют регулируемые опоры.

Регулируемая опора может располагаться вертикально или может быть боковой.Обычно не все основные опоры делают регулируемыми.Часто регулируется одна опора в каждой установочной плоскости. В мелкосерийном производстве не целесообразно использовать для каждой операции новое приспособление, по этом используют типовые приспособления с регулируемыми опорами, где регулируемыми изготавливают все опоры. Регулирование осуществляется в основном наладчиком.

Вспомогательные опоры – это опоры, которые используются для повышения жесткости и устойчивости заготовки, не нарушая ее положения, занятого при базировании.

В практике используют два типа вспомогательных опор: самоустанавливающиеся и подводимые.

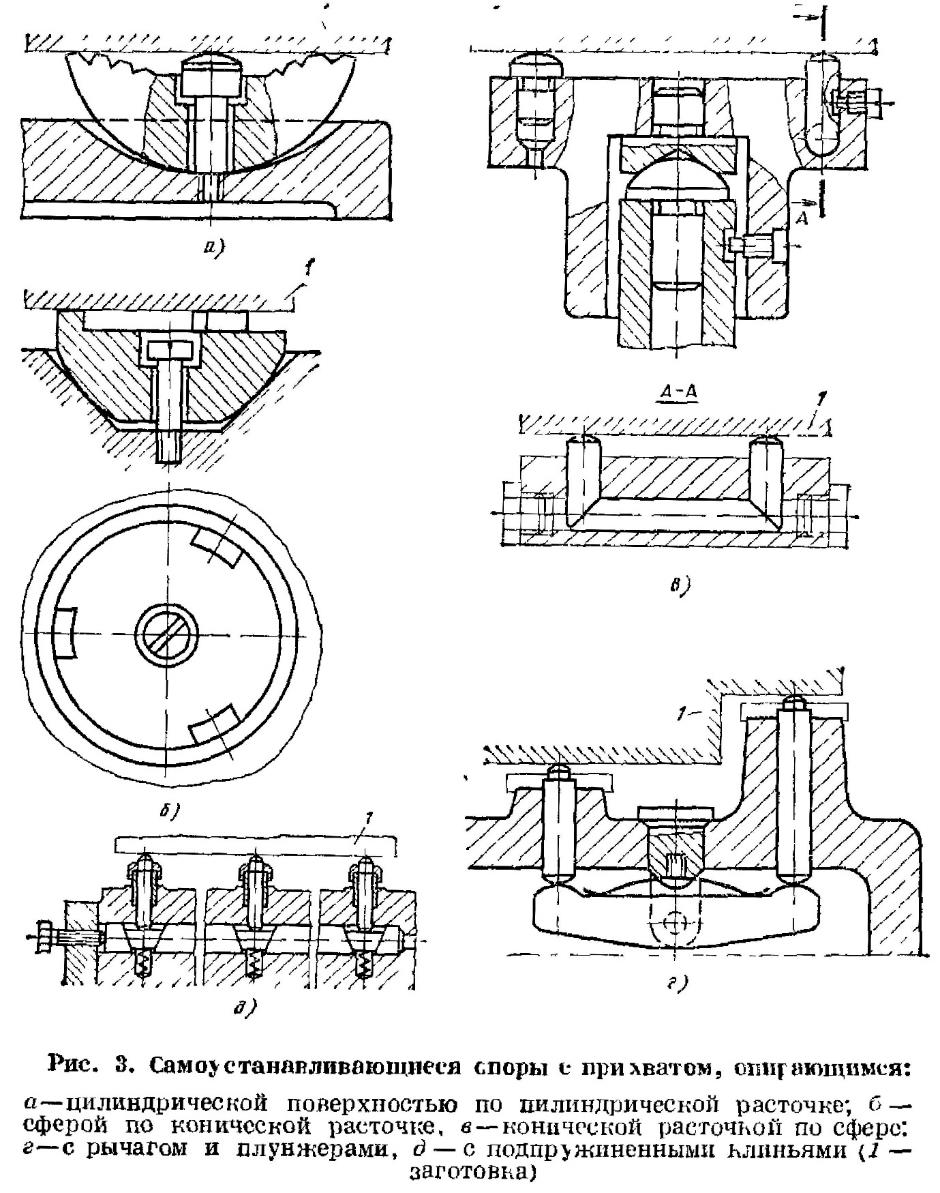

Простейшие примеры самоустанавливающихся опор имеют вид:

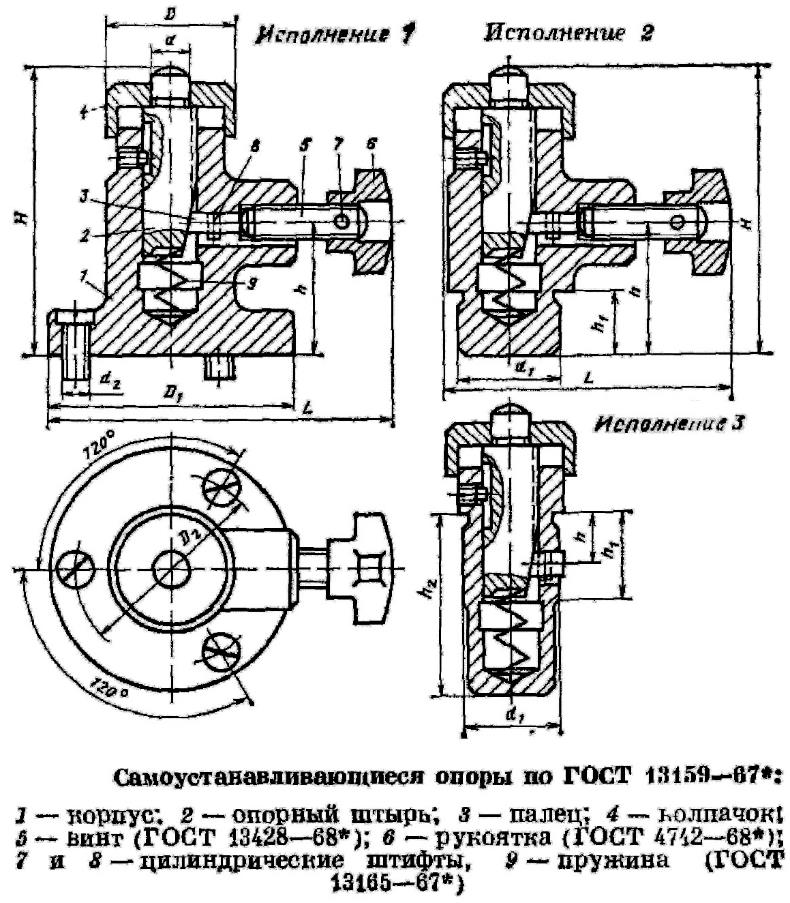

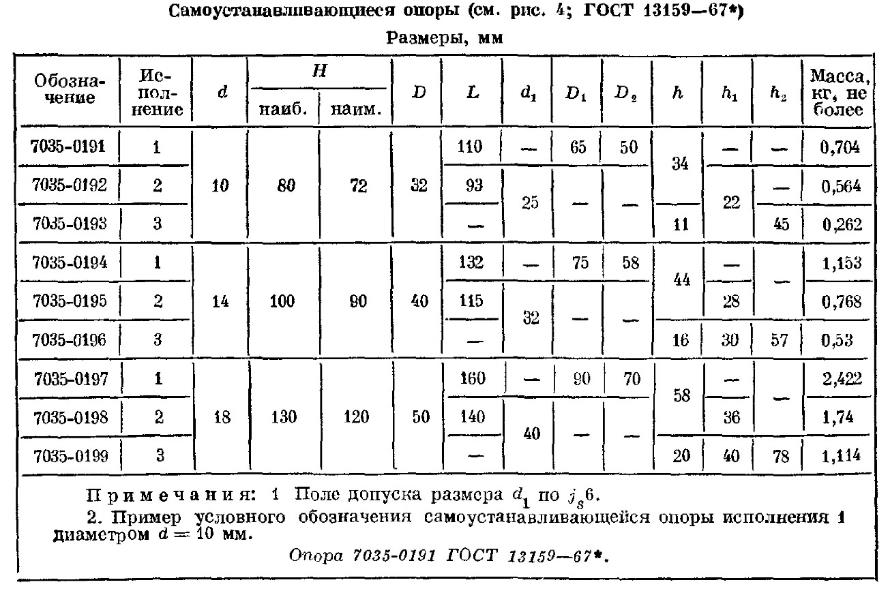

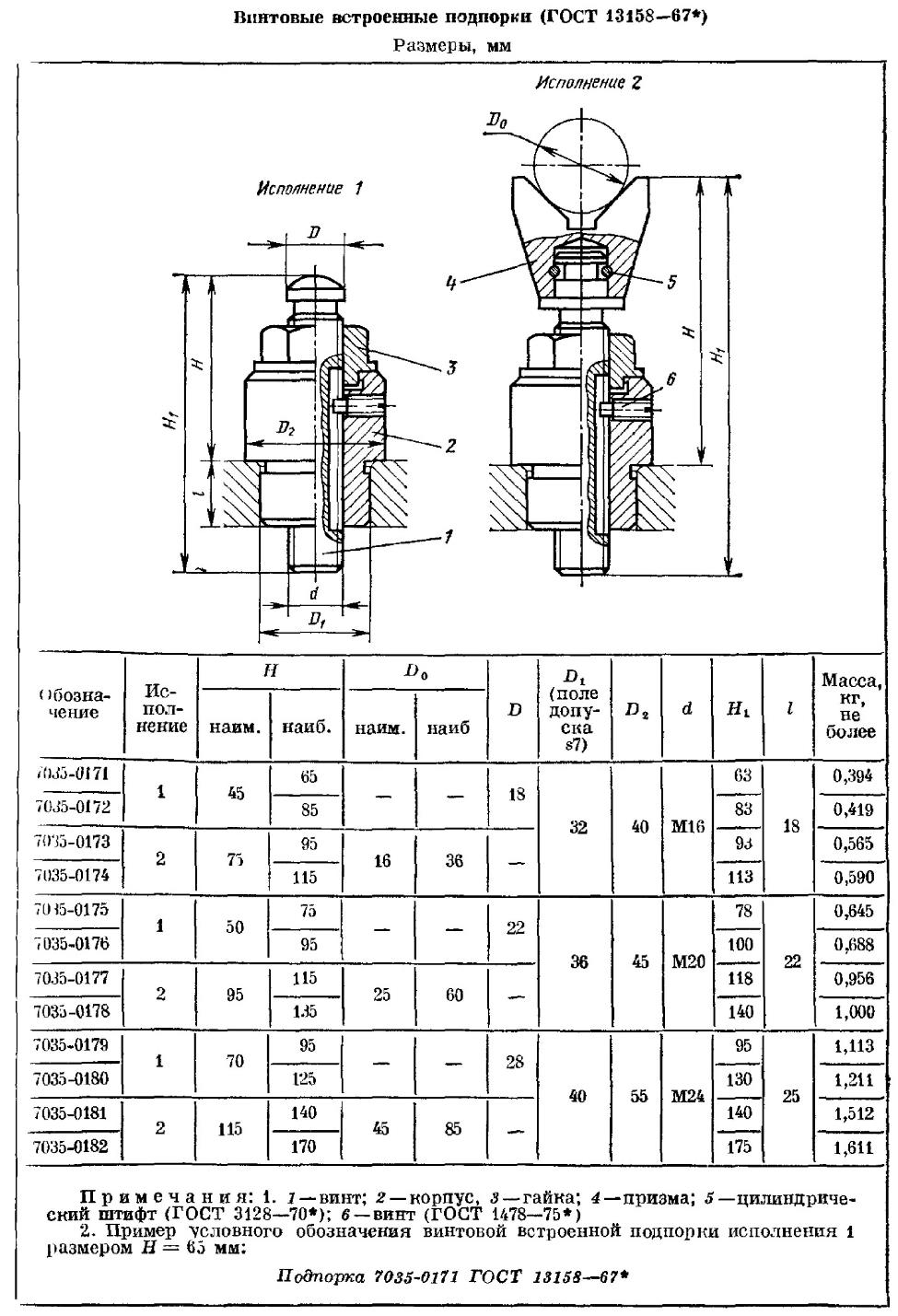

Самоустанавливающиеся опоры стандартизированы и в промышленности они встречаются в трех исполнениях

|

|

Примеры подводимых опор приведены ниже

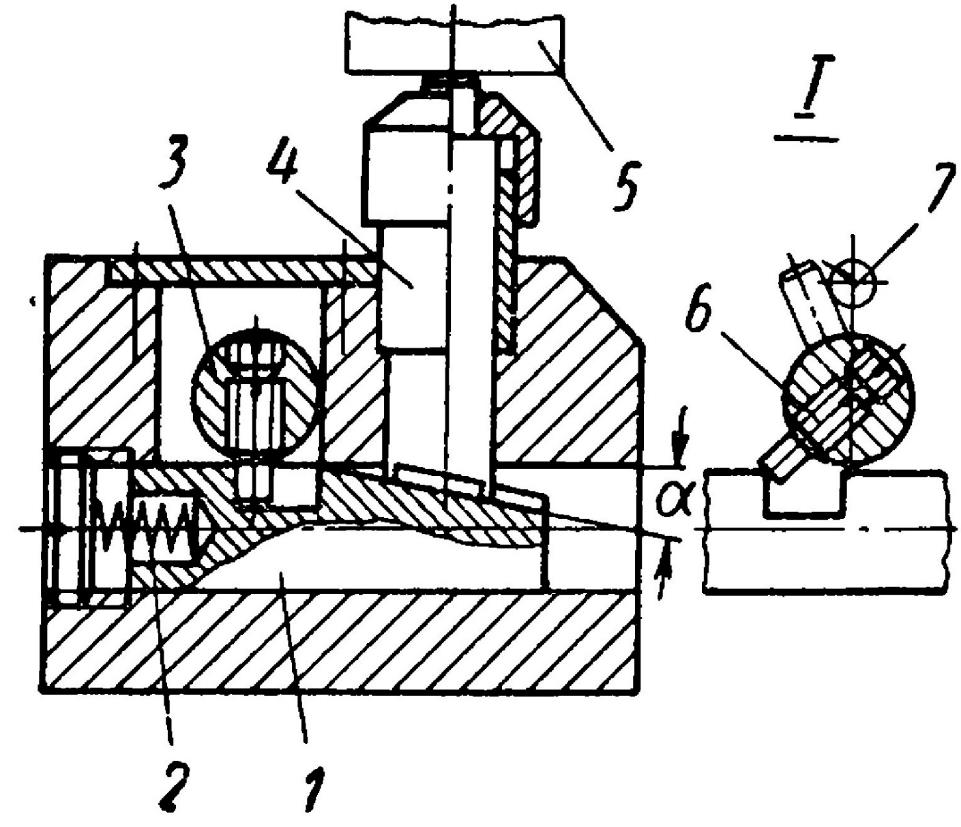

Конструкция подводимой опоры, изображена на рис. выше, также она допускает групповое управление опорами. Опора 4 входит в соприкосновение с обрабатываемой деталью 5, так же как рассмотренная самоустанавливающаяся опора, при помощи легкой пружины 2, действующей на клин 8 с углом α = 8 ÷ 10°. Выключение опоры осуществляется поворотом валика 3 в положение I. Это положение фиксируется с помощью винта 6, находящемся на внешнем конце валика 3 и штыря 7, запрессованного в боковую стенку корпуса приспособления. Клин 1 при этом оказывается в рабочем положении до тех пор, пока валик 3 не будет повернут

в обратную сторону.

Дата добавления: 2016-02-16; просмотров: 2822;