Значение технологической оснастки в современном машиностроительном производстве.

Машиностроение – ведущий комплекс отраслей в промышленности. Его уровень определяет дальнейшее развитие всей промышленности.

Наиболее важной отраслью машиностроения является станкостроительное производство, выпускающее технологическое оборудование, приспособления, инструменты для машиностроительных заводов.

Необходимость непрерывного повышения производительности труда на основе современных средств производства ставит перед машиностроением весьма ответственные задачи. К их числу относятся:

– повышение качества машин;

– снижение их материалоемкости;

– трудоемкости и себестоимости изготовления;

– нормализация и унификация их элементов;

– внедрение поточных методов производства, его механизация и автоматизация;

– сокращение сроков подготовки производства новых объектов.

Решение указанных задач обеспечивается улучшением конструкции машин, совершенствованием технологии их изготовления, применением прогрессивных средств и методов производства. Большое значение в совершенствовании производства машин имеют различного рода приспособления.

Станочные приспособления, рабочие и мерные инструменты, называют технологической оснасткой, причем станочные приспособления представляют собой наиболее сложную и трудоемкую ее частью.

Современные механосборочные цеха располагают большим парком приспособлений. В крупносерийном и массовом производстве на каждую обрабатываемую деталь приходится в среднем десять приспособлений. Наиболее значительную их долю (80-90% общего парка приспособлений) составляют станочные приспособления, применяемые для установки и закрепления обрабатываемых заготовок. Сложность технологического процесса в машиностроении обуславливает большое разнообразие конструкций приспособлений и высокий уровень предъявляемых к ним требований. Недостаточно продуманные технологические и конструкционные решения при создании приспособлений приводят к удлинению сроков подготовки производства, к снижению его эффективности.

Использование приспособлений способствует:

– повышению производительности и точности обработки;

– сборки и контроля; облегчению условий труда;

– сокращению количества и снижению необходимой квалификации рабочих;

– строгой регламентации длительности выполняемых операций;

– расширению технологических возможностей оборудования;

– повышению безопасности работы и снижению аварийности.

Производительность при использовании приспособлений повышается устранением разметки заготовок и сокращением штучного времени по всем основным технологическим операциям.

tшт = to + tд + tтех + tорг + tп,

где tшт – штучное время на выполнение одной операции, мин;

tо – основное (технологическое) время, мин;

tв – вспомогательное время, мин;

tтех – время технического обслуживания одного рабочего мета, мин;

tорг – время организационного обслуживания рабочего места, мин;

tп – время перерывов в работе, мин.

Анализируя формулу штучного времени, можно установить, что при использовании приспособлений сокращаются все его составляющие. А именно:

– основное время (tо) уменьшают, применяя многоинструментальную обработку и многоместные приспособления, а также повышая режимы резания в результате увеличения жесткости технологической системы;

– вспомогательное время (tв) уменьшают, используя установку заготовок без выверки, быстродействующие устройства для закрепления, поворота и съема заготовок, а также путем перекрытия (частичного или полного) вспомогательного времени основным;

– время технического обслуживания (tтех) сокращают, применяя устройства для быстрой смены инструмента и его наладки;

– время организационного обслуживания (tорг) уменьшает устройства для отвода стружки;

– время перерывов в работе (tп) уменьшает облегчение условий труда.

Использование приспособлений способствует также уменьшению подготовительно-заключительного времени при выпуске изделий партиями.

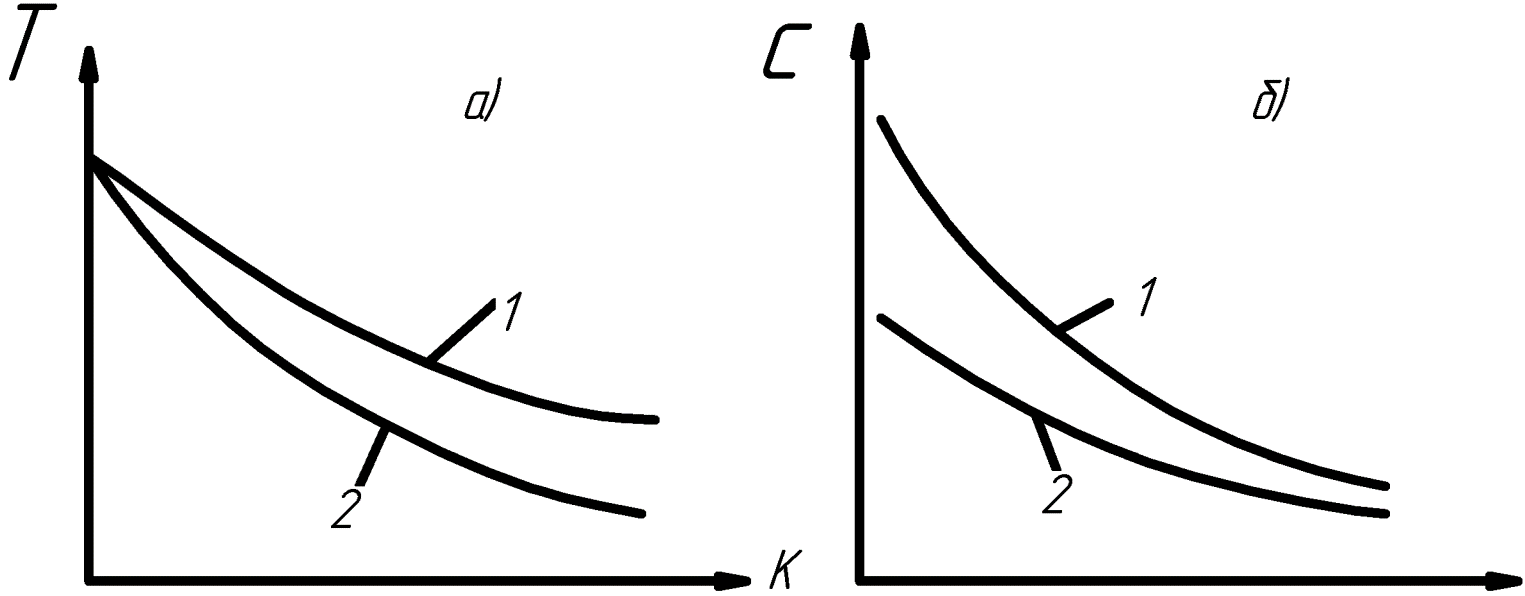

Применение приспособлений снижает трудоемкость Т и себестоимость С обработки деталей (рис. 1)

|

| Рис. 1.1 Зависимость трудоемкости и себестоимости от применения приспособлений: зависимости трудоемкости Т от коэффициента оснащенности К; б – зависимости себестоимости обработки С от допуска на изготовление δ. |

На рисунке 1.1 а приведена зависимость трудоемкости Т от коэффициента оснащенности К (под которым понимается отношение числа приспособлений к числу операций обработки данной детали), а на рисунке

1.1 б – зависимость себестоимости обработки С от допуска δ на изготовление. Линии 1 характеризуют одноместные приспособления ручного типа, а линии 2 – приспособления механизированные и многоместные.

Применение приспособлений расширяет использование универсальных станков. Так, одношпиндельные сверлильные станки, оснащенные многошпиндельными головками, заменяют многошпиндельные станки. На расточном станке обычной точности можно обрабатывать точные отверстия, обеспечивая требуемое направление расточной скалки кондукторными втулками приспособления. При невозможности быстрой замены малопроизводительного оборудования его производительность повышают применением более эффективных приспособлений.

Использование приспособлений снижает себестоимость продукции. Однако в каждом конкретном случае целесообразность применения приспособлений должна подтверждаться экономическими расчетами.

Дата добавления: 2016-02-16; просмотров: 4657;