Ротор с насадными дисками (наборный ротор).

Прочность дисков и роторов

Классификация и особенности исполнения дисков и роторов

По главному конструктивному признаку (форма основного элемента ротора, несущего рабочие лопатки) роторы турбомашины подразделяются на дисковые и барабанные. По технологическому признаку различают роторы цельнокованые, с насадными дисками (наборные), сварные и сболченные.

Цельнокованый ротор.

Заготовку ротора отковывают из слитка цилиндрической формы. Далее из заготовки (поковки) выполняют цельнокованый ротор путем механической обработки на токарном станке.

В центральной части по оси цельнокованого ротора обычно высверливают сквозное отверстие диаметром 100-120 мм для осуществления контроля качества заготовки. Однако центральное сверление вызывает на своей поверхности увеличение напряжений по сравнению со сплошным ротором, что приводит к снижению прочности конструкции.

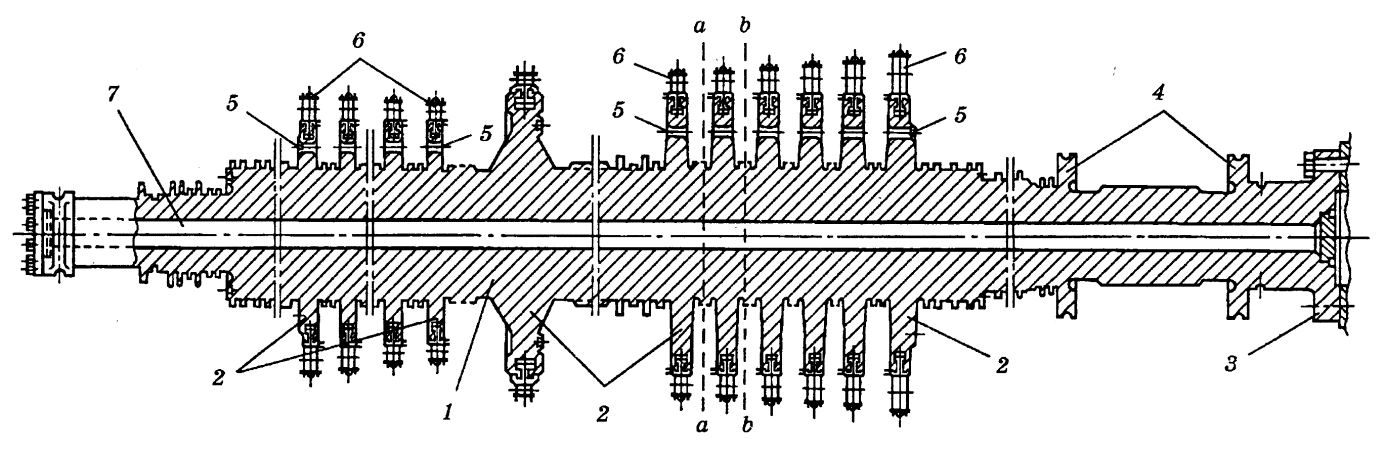

Рис. 1. Цельнокованый ротор дискового типа

На рис. 1 изображен цельнокованый ротор дискового типа с центральным сверлением (7) для ЧВД паровой турбины. Вал (1), диски (2), полумуфта (3) выполнены из единой заготовки. Упорные гребни (4), передающие осевое усилие на упорный подшипник, также выточены заодно с валом. Рабочие лопатки (6) закреплены на дисках при помощи замковых соединений. Для предотвращения роста осевых усилий при износе уплотнений в дисках выполнены разгрузочные отверстия (5).

Цельнокованые роторы применяются в ЧВД, ЧСД и ЧНД паровых турбин. Современные технологии позволяют выполнять заготовки для цельнокованых роторов диаметром до 2 м и длиной до 10 м без необходимости сверления центрального канала.

Ротор с насадными дисками (наборный ротор).

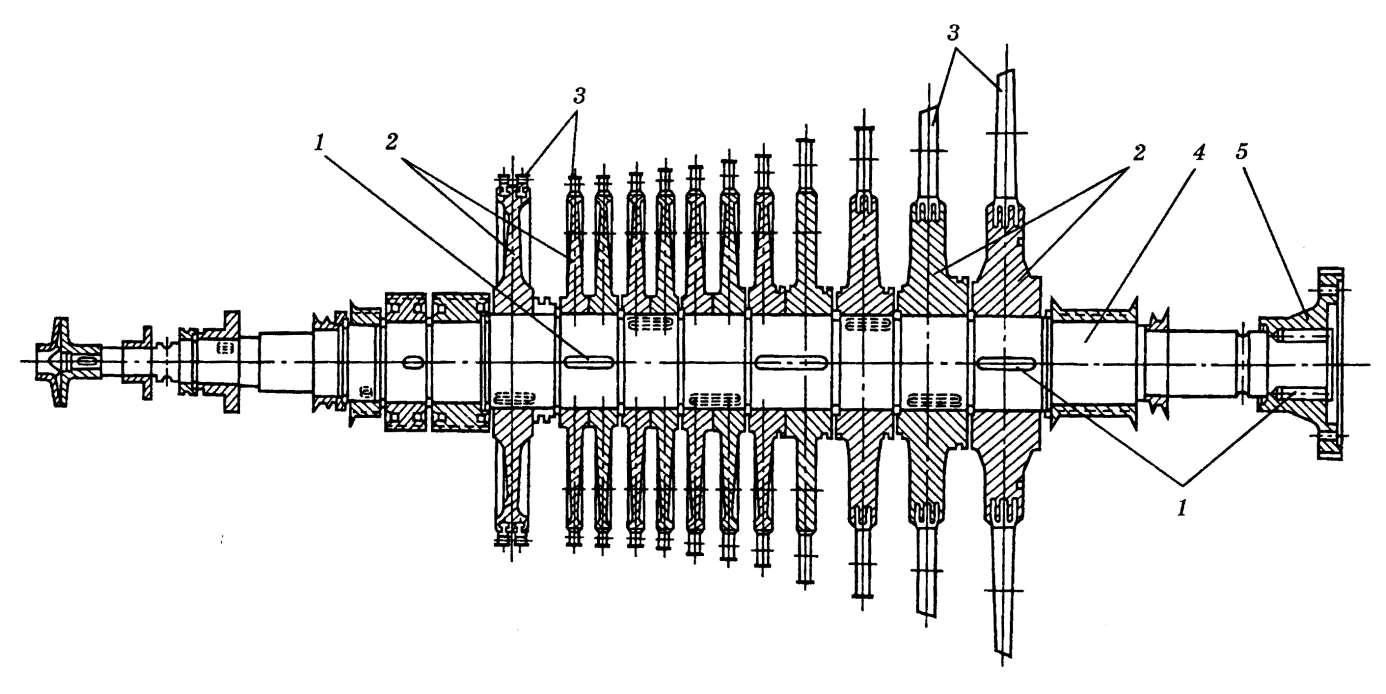

На рис. 2 изображен ротор с насадными дисками, состоящий из вала (4), дисков (2), посаженных на вал с натягом и несущих рабочие лопатки (3), полумуфты (5), насаженной на конец вала с натягом.

Рис. 2. Ротор с насадными дисками

Для передачи крутящего момента от дисков к валу между ними установлены продольные шпонки (1). Подобные шпонки установлены между полумуфтой и валом.

Вал ротора с насадными дисками обычно выполнен без центрального сверления, так как диаметр вала значительно меньше диаметра заготовки цельнокованого ротора. Это позволяет получить как при изготовлении слитка, так и в результате хорошей проковки высокое качество материала ротора и однородность механических свойств по всему объему, включая центральную зону.

При сборке ротора каждый диск нагревают до умеренной температуры (100-300 0С) и свободно надевают на вал. При остывании диск плотно «схватывает» вал.

Роторы с насадными дисками применяются при невысоких температурах рабочей среды (не выше 300-350 0С). При более высоких температурах возможно ослабление посадки диска на валу, обусловленное ползучестью материалов и релаксацией контактных напряжений на посадочной расточке. При ослаблении посадки наблюдается разбалансировка ротора и вибрация, исключающая дальнейшую эксплуатацию турбины. Поэтому наборные роторы не могут применяться в ЧВД и ЧСД паровых турбин. Они применяются в ЧНД.

Преимущества:

1. Возможность получения сравнительно больших диаметров дисков.

2. Высокие механические характеристики материала.

Недостатки:

1. Неравномерное распределение напряжений.

2. Невозможность применения в условиях повышенных температур.

Сварной ротор.

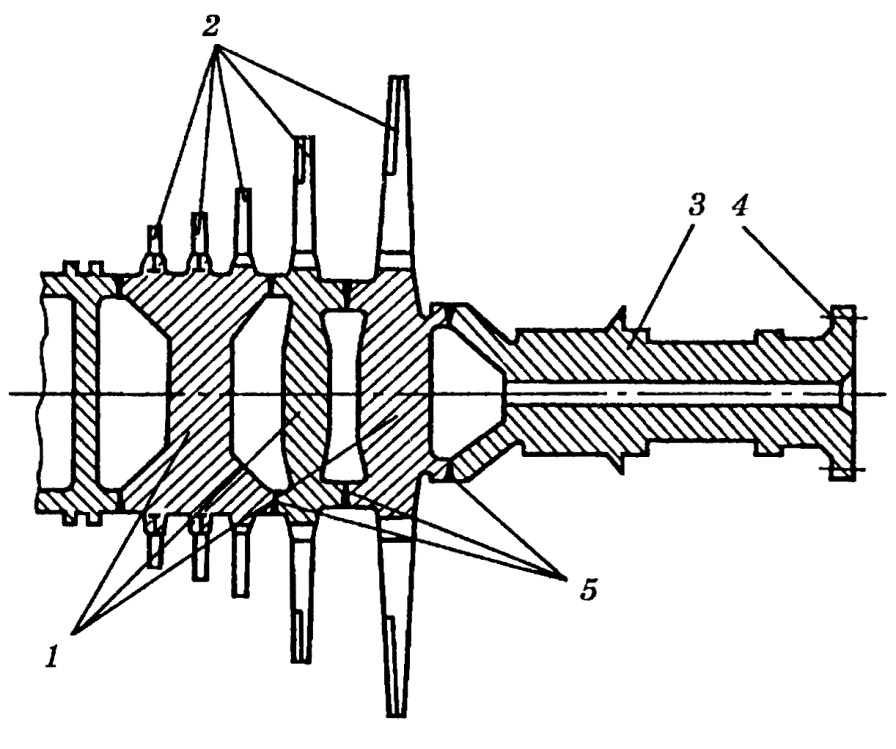

Сварной ротор, представленный на рис. 3 состоит из дисков (1), несущих рабочие лопатки (2), хвостовиков (3), оканчивающихся полумуфтами (4). Диски и хвостовики сварены между собой по пояскам концевыми сварными швами (5).

Рис. 3. Сварной ротор низкого давления

Сварные роторы применяются в ЧВД и ЧСД паровых турбин наряду с цельноковаными роторами, а так же в ЧНД наряду с наборными роторами.

Преимущества:

1. Малый осевой размер поковки отдельного диска обеспечивает более высокое качество материала по сравнению с цельноковаными роторами.

2. Вязкость разрушения сварного ротора выше, чем цельнокованого.

3. Сварной ротор имеет меньшие напряжения в центре дисков по сравнению с наборными и цельноковаными роторами, так как в дисках сварного ротора отсутствуют отверстия в центре.

Недостаток – большая масса и более высокая стоимость изготовления по сравнению с наборными и цельноковаными роторами.

Стяжной ротор.

На рис. 4 изображен стяжной ротор газовой турбины, состоящий из отдельных дисков (1) с лопатками (2) и хвостовиков (3) и (4), стянутых болтами (5).

Рис. 4. Стяжной ротор газовой турбины

Диски ротора небольшого размера и выполнены без центральных отверстий. Ограничений в выборе материала по обеспечению свариваемости нет, поэтому возможно применение высокопрочных материалов.

Отверстия в дисках под стяжные болты являются источниками концентраций напряжений. К тому же температура стяжных болтов не должна превышать 300-350 0С для предотвращения релаксации напряжений в болтах и уменьшения стяжного усилия, что может вызвать разбалансировку и высокую вибрацию.

Стяжные роторы применяются преимущественно в ГТУ, где температура газа высока (12000С), и умеренная температура стяжных болтов достигается их охлаждением.

Дата добавления: 2016-02-16; просмотров: 6208;