Методи рекуперації вловленого пилу: повернення у виробництво, переробка та інше

Рекуперація пилу .Залежно від способу уловлювання пилу (сухого і мокрого), природи, кількості, фізично-хімічних властивостей, концентрації потенційно корисного компонента, його токсичності, вартості, перспектив подальшої переробки і ряду інших показників існують методи рекуперації, ліквідації та ізоляції промислового пилу. Найбільш раціональним з них є рекуперація пилу.

Можливі шляхи використання промислового пилу:

- Використання як цільового пилу.

- Повернення у виробництво, технологію, в якій відбувається утворення даного виду пилу.

- Переробка у виробництві з метою одержання товарного продукту.

- Утилізація в будівельних цілях.

- Переробка з добуванням пінних компонентів.

- Сільсько-господарче використання (в окремих випадках як органічне добриво).

- Утилізація в процесах, де використовують окремі фізико-хімічні властивості (або сукупність таких властивостей) пилових матеріалів.

Використання пилу як цільового продукту

Як правило, це стосується технології, спрямованої на спеціальне одержання продукції у вигляді тонкодисперсного матеріалу. Типовим прикладом такої технології є виробництво сажі.

Сажу широко використовують у багатьох галузях промисловості: в гумовій та шинній (>90 % всієї виробничої кількості), лакофарбовій та інших. Її одержують у процесі спалювання нафтопродуктів або горючих газів при недостачі повітря. Особливістю сажі є висока дисперсність її складових частинок (0,01-5,5 мкм) і їх низький питомий електричний опір. Щільність сажі у межах 1750-2000 кг/м3, а її насипна щільність - 40-300 кг/м3. Залежно від способу виробництва сажі і її сорту застосовують різні схеми сажовловлювання із технологічних газів сажових виробництв.

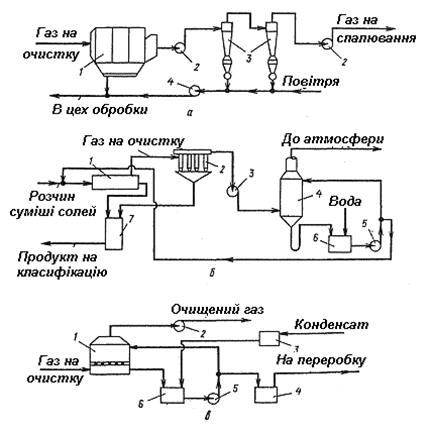

На рисунку 5.34, а приведена технологічна схема очищення технологічних газів у виробництві форсуночної сажі.

Для виділення сажі використовують горизонтальні односекційні трехполочні електрофільтри типу СГ. Вони мають сталевий корпус і забезпечені вибуховими клапанами, щоб уникнути підсосу повітря і утворення вибухонебезпечних сумішей. У електрофільтрах відбувається часткова коагуляція зважених часток, тому для уловлювання агломератів, які утворилися, використовують другу ступінь очищення, в якості якої служать послідовно встановлені циклони. Степінь очищення в першій ступені становить 97 %, у другій – 80 %. В середньому залишковий вміст сажі в газах після електрофільтрів знаходиться в межах 1,5-4,5 г/м3, а після циклонів - 0,5-0,7 г/м3. Після другого ступеня очищення гази направляють на спалювання. Виділену з газової фази сажу пневмотранспортом передають у цех обробки, де її відсівають від сторонніх включень, пропускають через мікроізмельчітелі та ущільнювачі, а потім гранулюють і у вигляді готової продукції затарюють у мішки або барабани.

Повернення пилу у виробництво. Це один з найбільш поширених і раціональних прийомів забезпечення безвідходності виробництва із одночасним збільшенням його ефективності і вирішенням природоохоронних завдань. Технологія повернення пилу, який вловлюють, в основне виробництво зазвичай визначається способами, які використовуються для газоочистки (сухі, мокрі, одно- і двоступеневі, комбіновані) і доцільністю введення цих продуктів в конкретний апарат технологічної схеми в тому чи іншому агрегатному стані.

У цілому ряді виробничих процесів, які супроводжуються пилоутворенням продуктів на окремих етапах, використовують ще простіші рекупераційні схеми. Так, при виробництві аміачної селітри і карбаміду - багатотоннажних продуктів, які використовують в основному як добрива в сільському господарстві, на стадіях відповідного охолодження продукту, висушеного в апаратах киплячого шару після грануляції, охолодження і сушки готового продукту в кристалізаторах утворюються пилоповітряні суміші із значним вмістом цих речовин. Для їх уловлювання і очистки повітря перед його викидом в атмосферу використовують різні апарати мокрого поглинання (пінні, пустотілі та інші скрубери), зрошувані водяними розчинами компонентів, які циркулюють у системі очистки до досягнення певної концентрації, після чого утворені розсоли повертають у той чи інший апарат технологічного ланцюга.

На рисунку 5.34, в наведена схема рекуперації аміаку і пилоподібного карбаміду з пилогазової суміші, що виходить з кристалізаторів карбамідного виробництва.

Розчин, який поглинається, циркулює у системі до досягнення 40-50 %-ї концентрації в ньому карбаміду, після чого його передають в основне виробництво на переробку у товарний виріб, а для продовження процесу очистки використовують нову порцію конденсату.

Аналогічно може бути організована рекупераційна технологія пиловловлювання у виробництві аміачної селітри на стадії очистки газів процесу гранулювання, у виробництві адипінової кислоти на стадії її сушіння і в деяких інших процесах.

Рисунок 5.34 - Схеми установок рекуперації пилу:

а) рекуперація сажі з технологічних газів виробництва форсуночної сажі: 1 – електрофільтр; 2 – димосос; 3 – циклони; 4 - вентилятор пневмотранспортеру;

б) рекуперація пилу з газів розпилювального сушіння ортофосфатів натрію: 1 - розпилювальна сушарка; 2 - батарейний циклон; 3 – димосос; 4 - порожнистий скрубер; 5 – насос; 6 - ємність для зрошуванного розчину; 7 – турбокальцінатор;

в) рекуперація газоподібного аміаку і пилоподібного карбаміду з відведених газів і кристалізаторів у виробництві карбаміду: 1 - пінний апарат; 2 – вентилятор; 3 - ємність для конденсату; 4 - проміжна ємність; 5 – насос; 6 - ємність для поглинаючої розчину

Дата добавления: 2016-03-27; просмотров: 1461;