Очищення газів від двоокису сірки вапняковим методом

Для очищення газів, що відходять від діоксидів сірки запропоновано велику кількість хемосорбційних методів, однак на практиці знайшли застосування лише деякі з них. Це пов'язано з тим, що обсяги відведених газів великі, а концентрація в них SO2 мала, гази характеризуються високою температурою і значним вмістом пилу. Для абсорбції можуть бути використані вода, водні розчини та суспензії солей лужних і лужноземельних металів.

Вапнякові методи. Перевагою цих методів є простота технологічної схеми, низькі експлуатаційні витрати, доступність і дешевизна сорбенту, можливість очищення газу без попереднього охолодження і обезпилювання.

На практиці застосовують вапняки, крейда, доломіт, мергелі. Середній склад вапняку, в %:

SiO2 – 5,19; TiO2 – 0,06; Al2O3 – 0,81; Fe2O3 + FeO – 0,54; MnO – 0,05; CaO – 42,61; MgO – 7,90; K2O – 0,33; Na2O – 0,05; H2O – 0,76; CO2 – 41,58; P2O5 – 0,04; S – 0,09; SO3 – 0,05; Cl2 – 0,02.

Доломит (CaCO3 і MgCO3) містить, в %: CaO – 30,4; MgO – 21,7 ; CO2 – 47,9. Мергель – осадочна горна порода глиністо-карбонатного складу містить, в %: SiO2 – 8,02 -53,32; Al2O3 – 1,52 – 9,92; Fe2O3 – 0,44 – 3,30; MgO – 0,26 – 1,95; CaO – 18,18 – 50,44; SO3 – 0,05-0,75.

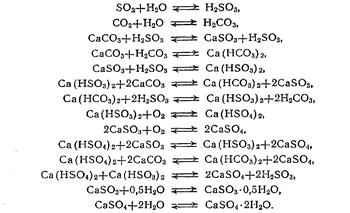

Вапно отримують випаленням карбонатних порід при температурі 1100-1300 0С. Процес абсорбції діоксиду сірки для вапняного і вапнякового методів представляється у вигляді наступних стадій:

Протікання тих чи інших реакцій залежить від складу і рН суспензії. У присутності в розчині різних домішок процес абсорбції значно ускладнюється. Наприклад, дія невеликих кількостей MgSO4 підвищує ступінь очищення і ступінь використання вапняку.

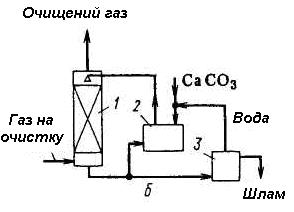

Найбільш проста схема установки очищення газів від двоокису сірки з утворенням шламу показана на рисунку 5.35.

Рисунок 5.35 - Схема установки абсорбції двоокису сірки

1 - абсорбер, 2 - збірник, 3 - вакуум-фільтр

Абсорбер зрошується суспензією з рН = 6-6,2. Шлам з абсорбера частково надходить в циркуляційний збірник, куди подається свіжий вапняк, а частково направляється на відділення води в центрифугу або на фільтр. Ступінь очищення досягає 85 %. Коефіцієнт використання вапняку 50 %.

На електростанціях потужністю 1000 МВт щорічно утворюється 780 т/рік шламу. Шлам містить сульфіт кальцію і до 65 % води. Сульфіт кальцію дрібнокристалічний, гігроскопічний і здатний поглинати кисень. В установках без рекуперації шлам захороняють. Для цього суспензію згущають до вмісту твердої фази 250-300 г/дм3, перекачують насосом по трубах з полімерних матеріалів у нагромаджувач шламу, потім піддають похованню.

Намітилися деякі шляхи переробки шламу. У США розроблений процес змішування шламу з золою і спецдомішками. Суміш сушать, продукт, що утворився, є стабільним і інертним, знаходить застосування в дорожнім будівництві. Реакції в процесі сушіння суміші аналогічні тим, що протікають при схоплюванні цементу.

Виробництво сульфату кальцію (гіпсу) зі шламу складається з наступних стадій; 1) коректування рН розчину сірчаною кислотою; 2) окислювання сульфіту в сульфат повітрям при підвищених тисках; 3) відстоювання; 4) центрифугування.

Стічні води після відстоювання і центрифугування являють собою сильну кислоту. Їх нейтралізують гідроксидом кальцію (вапняним молоком) чи розчином NaOH, потім фільтрують через ґрунт, звільняючи від твердих часток. Склад продукту в перерахунку на суху речовину, у %: CaSO4·H2O - 95,0; CaSO3 - 0,8; СаСО3 - 1,9; зола й інші компоненти - 2,3.

Окислювання шламу економічно виправдано навіть у тих випадках, коли випуск товарного гіпсу не передбачений, тому що швидкість зневоднювання окисленого шламу значно вище, ніж не окисненого, що дозволяє скоротити витрати на устаткування. Запропоновано одноступінчаті і двоступінчасті схеми очищення з окислюванням сульфіту кальцію, що міститься в шламі, у сульфат.

Недоліки вапняних і вапнякових методів наступні: відбувається заростання систем відкладеннями гіпсу, корозія й ерозія устаткування, значний винос з абсорберів, утворення осадів.

Дата добавления: 2016-03-27; просмотров: 1226;