Мідно-аміачна очистка газів від оксиду вуглецю

Оксид вуглецю є високотоксичним газом. Гранично припустимі концентрації його: у робочій зоні - 20 мг/м3, в атмосфері ГДКМР = 3 мг/м3, ГДКСД = 1 мг/м3.

Оксид вуглецю утворюється при неповному згорянні речовин, що містять вуглець. Він входить до складу газів, що виділяються в процесах виплавки і переробки чорних і кольорових металів, вихлопних газів двигунів внутрішнього згоряння, газів, що утворюються при підривних роботах та інше.

Для очищення газів від оксиду вуглецю використовують абсорбцію - промивання газу рідким азотом. Абсорбцію проводять також водно-аміачними розчинами закисних солей ацетату, форміату чи карбонату міді.

Мідно-аміачний спосіб очищення використовують у виробництві аміаку для очистки газів від оксиду вуглецю. Виробництво аміаку складається з трьох стадій: отримання азотно-водневої суміші, її очищення та власне синтез аміаку. Водень отримують конверсією метану. Отримані азот, водень і азотно-водневої суміш забруднені сполуками сірки, які потрапили з природного газу, а також оксидами і діоксидами вуглецю, що утворилися при конверсії. Через високу чутливості каталізатора синтезу аміаку до цих домішках, що сильно знижує його активність і викликає незворотні отруєння (особливо сполуки, що містять сірку), газ піддають ретельному очищенню.

Для видалення домішок сірчистих сполук типу сірковуглецю CS2, сіркоокису вуглецю COS і меркаптанів R-SH їх гідрують на кобальт-молібденовому каталізаторі при температурі 350-450 °С до легко уловлюємого сірководню. Сірководень видаляють з газу з допомогою різних поглиначів, наприклад оксиду цинку:

ZnO + H2S — ZnS + H2O (5.61)

Після такого очищення газ містить сірководню не більше 1 мг/м3. Очищення газу від СO2 проводиться за допомогою рідких поглиначів. На зміну водному очищенню, що споживало велику кількість води та енергії на її перекачування, прийшло більш ефективне очищення за допомогою водних розчинів етаноламінів або гарячих розчинів поташу, активованих миш'яком. При промиванні газу зазначеними водними розчинами домішки СO2 утворюють карбонати і бікарбонати. Регенерація поглиначів з видаленням СO2 в десорбері виробляється: для етаноламінів - нагріванням до 120 °С, для розчинів поташу - зниженням тиску. Домішки СО видаляються з газу поглинанням мідно-аміачний розчином слабкої оцтової або мурашиної кислоти. Ефективність очищення збільшується з підвищенням тиску до 30 МПа і пониженням температури до 25-0 °С. Після очищення в газі залишається не більше 0,003 % СО.

У випадку застосування мідно-аміачних розчинів утворяться комплексні мідно-аміачні з’єднання оксиду вуглецю:

[Cu(NH3)m(H2O)n]+ + xNH3 + yCO → [Cu(NH3)m+x(CO)y/(H2O)n]+ + Q (5.62)

Показано, що найбільш ймовірною формою існування одновалентної міді є іон [Cu(NH3)2·2H2O]+, що утворює з СО іон [Cu(NH3)2СО·2H2O]+ з виділенням 1 моля води.

Розчин має слабо лужний характер, тому одночасно поглинається і діоксид вуглецю:

2NH4OH + CO2 = (NH4)2CO3 + H2O, (5.63)

(NH4)2CO3 + CO2 + H2O = 2NH4HCO3 (5.64)

Адсорбційна здатність розчину збільшується з підвищенням концентрації одновалентної міді, тиску СО і зменшенням температури абсорбції. Співвідношення вільних аміаку і диоксиду вуглецю в розчині також впливає на поглинальну здатність розчину.

Для забезпечення глибокого очищення абсорбцію проводять при тиску 11,8—31,4 МПа і температурі розчину 0—20 °С.

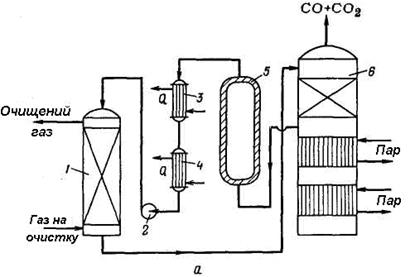

Схема установки представлена на рисунку 5.41.

Регенерацію розчину проводять нагріванням його парою до температури 80 °С. Регенерований розчин повертають в абсорбер, а гази на переробку.

Додавання до розчину метанолу, етанолу, етиленгліколю чи гліцерину збільшує його абсорбційну здатність, знижує парціальний тиск оксиду і диоксиду вуглецю над розчином, що дозволяє вести процес очищення під меншим тиском.

Рисунок 5.41 - Схема установки очищення газів від оксиду вуглецю мідно-аміачним розчином.

1 - абсорбер; 2 - насос; 3-водний холодильник; 4 - аміачний холодильник; 5 - ємність; 6 - десорбер

5.22 Адсорбційні методи очистки газів. Характеристика адсорбентів. Типи адсорбентів (активований вуглець, силікагель, цеоліти, іоніти)

Адсорбційні методи використовують для очищення газів з невисоким вмістом газоподібних і пароподібних домішок. На відміну від абсорбційних методів, вони дають змогу проводити очищення газів при підвищених температурах і тисках. Цільовий компонент, який перебуває в газовій фазі, яку очищають, називають адсорбтивом, цей самий компонент в адсорбованому стані - адсорбентом. Розрізняють фізичну і хімічну адсорбцію (хемосорбцію). При фізичній адсорбції молекули газів і парів, які поглинаються, утримуються силами Ван дер Ваальса, на поверхні адсорбенту при хемосорбції утворюються новохімічні сполуки.

Як адсорбенти використовують пористі матеріали з високорозвиненою внутрішньою поверхнею, які можуть мати синтетичне або природне походження.

Внутрішня структура найчастіше використовуваних промислових адсорбентів характеризується наявністю різних розмірів і форм порожнин або пор, серед яких розрізняють макро-, перехідні (мезо-) і мікропори. Сумарний обсяг останніх в одиниці маси або обсягу адсорбенту визначає швидкість (інтенсивність) поглинання цільового компонента і адсорбційну здатність (величину адсорбції) твердим поглиначем цього компонента.

Сумарний обсяг мікропор звичайно не перевищує 0,5 см3/г. Їхні розміри умовно обмежені величиною ефективного радіуса  м і в порівнянні з

м і в порівнянні з  молекул, які адсорбуються. Характерною рисою адсорбції в мікропорах у цьому зв'язку є заповнення їхнього обсягу молекулами, які адсорбуються.

молекул, які адсорбуються. Характерною рисою адсорбції в мікропорах у цьому зв'язку є заповнення їхнього обсягу молекулами, які адсорбуються.

Перехідні пори характеризуються величинами ефективних радіусів від  до

до  м. На відміну від мікропор, у них можлива широка моно- або полімолекулярна адсорбція, оскільки адсорбційні сили тут не перекривають всього об'єму перехідних пор через невеликі поля їхньої дії. Завершення заповнення об'ємом перехідних пор відбувається за умов капілярної конденсації, викликаної зниженням тиску пари речовини, яка адсорбується, над увігнутим під дією сил поверхневого натягу меніском рідини в порах (капілярах). Віднесена до одиниці маси питома поверхня перехідних пор промислових адсорбентів звичайно перебуває в інтервалі 10-400 м2/г.

м. На відміну від мікропор, у них можлива широка моно- або полімолекулярна адсорбція, оскільки адсорбційні сили тут не перекривають всього об'єму перехідних пор через невеликі поля їхньої дії. Завершення заповнення об'ємом перехідних пор відбувається за умов капілярної конденсації, викликаної зниженням тиску пари речовини, яка адсорбується, над увігнутим під дією сил поверхневого натягу меніском рідини в порах (капілярах). Віднесена до одиниці маси питома поверхня перехідних пор промислових адсорбентів звичайно перебуває в інтервалі 10-400 м2/г.

Макропори промислових адсорбентів мають розміри ефективних радіусів, що перевищують  м. Питома поверхня цього різновиду пор звичайно становить лише 0,5-2 м2/г, що визначає надзвичайно малу величину адсорбції на їхніх стінках. Капілярна конденсація в цих порах відсутня, макро- і перехідні пори виконують роль транспортних шляхів, які забезпечують при адсорбції доступ молекул, що поглинаються мікропорами, і евакуацію адсорбату при регенерації адсорбенту [20].

м. Питома поверхня цього різновиду пор звичайно становить лише 0,5-2 м2/г, що визначає надзвичайно малу величину адсорбції на їхніх стінках. Капілярна конденсація в цих порах відсутня, макро- і перехідні пори виконують роль транспортних шляхів, які забезпечують при адсорбції доступ молекул, що поглинаються мікропорами, і евакуацію адсорбату при регенерації адсорбенту [20].

Основні типи промислових адсорбентів є змішано-простими матеріалами, однак відповідно до переважаючих у їхній структурі залежно від розміру пор вони можуть поділятися на мікро-, перехідное- і макропористі.

Пористі адсорбенти характеризуються величинами дійсної, можливої і насипної (гравіметричної) щільності. Дійсна щільність  виражає масу одиниці об'єму щільної (без пор) речовини адсорбенту:

виражає масу одиниці об'єму щільної (без пор) речовини адсорбенту:

(5.65)

(5.65)

де  - маса адсорбенту;

- маса адсорбенту;

- об'єм адсорбенту з урахуванням пор;

- об'єм адсорбенту з урахуванням пор;

- об'єм пор.

- об'єм пор.

Можлива щільність  виражає відношення маси гранули адсорбенту до її об'єму. Насипна щільність

виражає відношення маси гранули адсорбенту до її об'єму. Насипна щільність  гранул адсорбенту виражає масу одиниці об'єму їх шару. Насипна і можлива щільність зв'язані з пористим шаром адсорбенту, що виражає частку вільного об'єму шару співвідношенням:

гранул адсорбенту виражає масу одиниці об'єму їх шару. Насипна і можлива щільність зв'язані з пористим шаром адсорбенту, що виражає частку вільного об'єму шару співвідношенням:

(5.66)

(5.66)

Отже,

(5.67)

(5.67)

Аналогічний вираз визначає пористість  гранул (зерен) адсорбенту:

гранул (зерен) адсорбенту:

(5.68)

(5.68)

Величину пористості шару визначає форма гранул адсорбенту і характер їхнього розміщення у шарі. Форма гранул промислових адсорбентів звичайно не є кулястою, тому у відповідних розрахунках використовують величину еквівалентного діаметра  :

:

(5.69)

(5.69)

де  - питома геометрична поверхня одиниці об'єму, що представляє відношення величини поверхні гранул до їхнього об'єму

- питома геометрична поверхня одиниці об'єму, що представляє відношення величини поверхні гранул до їхнього об'єму  .

.

До основних типів промислових адсорбентів відносять активоване вугілля, силікагелі, алюмогелі (активний оксид алюмінію), цеоліти й іоніти.

Активоване вугілля характеризується гідрофобністю (поганою сорбцією полярних речовин, до яких належить і вода). Ця властивість визначає широке їхнє використання під час рекупераційного санітарного очищення газів, які відходять з різноманітною вологістю.

Для адсорбції газів і парів використовують мікропористе гранульоване активоване вугілля. Промисловість випускає газове та рекупераційне активоване вугілля таких марок: АГ-2, СКТ, АР, СКТ-3, АРТ. Вугілля АГ-2 (марок А і Б) і АР (марок АР-А, АР-Б) одержують з кам'яновугільного пилу і смоли методом парогазової активації. Вугілля СКТ синтезують із торфу, а вугілля СКТ-3 і АРТ (марок АРТ-1 і АРТ-2) - з торфу і кам'яновугільного пилу методом хімічної активації. Вугілля АГ-2 призначене для адсорбції газів, вугілля СКТ – для уловлювання парів органічних речовин, вугілля АР, СКТ-3 і АРТ — для очищення газів від пари летких розчинників. Активоване вугілля для газоочистки характеризується об'ємом мікропор у межах 0,24-0,48 см3/г при сумарному об'ємі пор 0,52-1,00 см3/г, гравіметрична щільність їхніх гранул становить 0,3-0,6 г/см3, теплоємність сухого вугілля - 0,84 кДж/кгК, теплопровідність при 30 °С - 0,17-0,28 Вт/(мК).

Активоване вугілля виготовляють у вигляді циліндричних гранул діаметром 1-6 мм і довжиною, яка перевищує поперечний розмір гранул. Найчастіше його застосовують у вигляді стаціонарного шару, через який фільтрують газовий потік, що підлягає очищенню. Відповідно до діючих стандартів і технологічних умов розмір поперечника гранул вугілля може змінюватися у певних межах. У цьому зв'язку в окремих випадках з метою інтенсифікації відповідних процесів гранульоване вугілля перед використанням дроблять і класифікують, виділяючи необхідні вузькі фракції. Істотними недоліками активованого вугілля є відносно невисокі механічна міцність і горючість.

Значний інтерес щодо вирішення завдань з газоочистки останнім часом становлять такі нетрадиційні вуглецеві адсорбенти, як активоване вугілля з полімерних матеріалів, молекулярно-ситове активоване вугілля й активовані вуглецеві волокна.

Вироблене з полімерних матеріалів активоване вугілля характеризується розвиненою системою мікропор з діаметром  м, має більш регулярну структуру, є стійкішим і міцнішим, має підвищену адсорбційну активність при низькому вмісті цільових компонентів у газах, які очищуються. Молекулярно-ситове активоване вугілля відзначається високою однорідністю мікропористої структури і мікропорами ще більш вузьких розмірів [(0,4-0,7) · 10-9 м], які мають той самий порядок, що і розміри молекул.

м, має більш регулярну структуру, є стійкішим і міцнішим, має підвищену адсорбційну активність при низькому вмісті цільових компонентів у газах, які очищуються. Молекулярно-ситове активоване вугілля відзначається високою однорідністю мікропористої структури і мікропорами ще більш вузьких розмірів [(0,4-0,7) · 10-9 м], які мають той самий порядок, що і розміри молекул.

Активовані вуглецеві волокна, виготовлені із синтетичних волокон, являють собою мікропористі адсорбенти з широкою гамою фізичних форм продукції на їхній основі (плутанка, неткані вироби, повсть, тканина й інші матеріали), що забезпечує різноманітність апаратурного оформлення відповідних процесів газоочистки. Водночас з високою термохімічною стійкістю і добрими поглинальними і фільтруючими властивостями волокнисті та вуглецеві адсорбенти через досить малі діаметри їхніх волокон, що становлять (0,6-1,0) · 10-5 м, характеризуються підвищеними швидкостями адсорбційно-десорбційних процесів.

Силікагелі за своєю хімічною природою є гідратованими аморфними кремнеземними  , що є це реакційно здатними сполуками перемінних сполук, перетворення яких відбувається за механізмом поліконденсації. Поліконденсація веде до формування структурної сітки кулькоподібних частинок колоїдних розмірів (2 · 10-9-2 · 10-8 м), що зберігається при висушуванні гідрогелю кремнієвої кислоти, яка утворює твердий кремнієкисневий каркас. Зазори між частинками утворюють пористу структуру силікагелю. Для одержання силікагелів у промисловості використовують метод видалення аморфного кремнезему із силікатів лужних металів мінеральними кислотами. Випускають силікагель у вигляді кульок, таблеток або шматочків неправильної форми. Розміри їхніх зерен - від 0,1 до 7,0 мм. Адсорбційні та хімічні властивості силікагелів істотно залежать від наявності в їхній поверхні груп =

, що є це реакційно здатними сполуками перемінних сполук, перетворення яких відбувається за механізмом поліконденсації. Поліконденсація веде до формування структурної сітки кулькоподібних частинок колоїдних розмірів (2 · 10-9-2 · 10-8 м), що зберігається при висушуванні гідрогелю кремнієвої кислоти, яка утворює твердий кремнієкисневий каркас. Зазори між частинками утворюють пористу структуру силікагелю. Для одержання силікагелів у промисловості використовують метод видалення аморфного кремнезему із силікатів лужних металів мінеральними кислотами. Випускають силікагель у вигляді кульок, таблеток або шматочків неправильної форми. Розміри їхніх зерен - від 0,1 до 7,0 мм. Адсорбційні та хімічні властивості силікагелів істотно залежать від наявності в їхній поверхні груп =  .

.

За характером пористої структури силікагелі класифікують на грубо-, середньо- і дрібнопористі. До них відносять кускові й гранульовані матеріали, що характеризуються середнім радіусом пор, які становлять відповідно = 5 · 10-9 (5-15) · 10-9 і (1,5-1,0) · 109 м. За розміром зерен шматочкові силікагелі широкого використання поділяють на 4 марки (7,0-2,7; 3,5-1,5; 2,0-0,25; 0,5-0,2 мм), а гранульовані - на 2 марки (7,0—2,7 і 3,5-1,0 мм). Для їхнього позначення використовують буквені сполучення: ВСВ - великий силікагель великопористий, ВСС - великий силікагель середньопористий, ДСД - дрібний силікагель дрібнопористий і т.п. Середні фракції силікагелів називають шихтою і позначають відповідно як ШСВ, ШСС і ШСД. Гранульований дрібнопористий силікагель містить 4-10 %  як добавку, що перешкоджає розтріскуванню його гранул.

як добавку, що перешкоджає розтріскуванню його гранул.

Об'єм пор силікагелів становить 0,3-1,2 см3/г, їхня питома поверхня перебуває в межах 300-750 м2/г, а гравіметрична щільність - в інтервалі 0,4-0,9 г/см3. Останній показник може служити непрямою характеристикою пористої структури силікагелів: для дрібнопористих силікагелів мін становить 0,7-0,8 г/см3, а для грубопористих - 0,4-0,5 г/см3. Теплоємність силікагелів - 0,92 кДж/(кг · К), теплопровідність при 30 °С дорівнює 0,11 кДж/(м · год · К).

Силікагелі поглинають полярні речовини. Дрібнопористі силікагелі використовують для адсорбції парів газів, що легко конденсуються. Грубопористі та частково середньопористі силікагелі служать ефективними поглиначами пари органічних сполук. Висока спорідненість поверхні силікагелів з парою води зумовлює широке їх використанні як агентів осушення різноманітних газових середовищ. Силікагелі не горючі, для них характерна низька температура регенерації (110-200 °С) і досить висока механічна міцність. Водночас вони руйнуються під дією краплинної вологи, що необхідно враховувати при їхньому використанні у системах газоочистки.

Алюмогель (активний оксид алюмінію) (А12О3 · nН2О, де 0 < n< 0,6)одержують прожарюванням різних гідроксидів алюмінію. При цьому залежно від типу вихідного гідроксиду, наявності в ньому лужних і лужно-земельних металів, умов термічної обробки і залишкового вмісту вологи одержують різні за структурою типи алюмогелю. Його промислові сорти звичайно містять х-А12О3 рідше х-А12О3й інші модифікації А12О3. Їх щілино- або пляшкоподібні пори утворені первинними кристалічними частинками розміром (3-8) · 10-9 м.

Основні марки активного оксиду алюмінію, що випускає вітчизняна промисловість, являють собою циліндричні гранули діаметром 2,5-5,0 мм і довжиною 3-7 мм, а також кулькові гранули із середнім діаметром 3-4 мм. Питома поверхня алюмогелів становить 170—220 м2/г, сумарний об’єм пор перебуває в межах 0,6-1,0 см3/г, їх середній радіус пор і гравіметрична щільність гранул циліндричної і кулькової форми відповідно (6-10) · 10-9 і (3-4) і 500-700 і 600-900 кг/м3. На відміну від силікагелів алюмогелі стійкі до впливу краплинної вологи. Їх використовують для уловлювання полярних органічних сполук і усушки газів.

Цеоліти - це алюмосилікати, які мають у своєму складі оксиди лужних і лужноземельних металів, характеризуються регулярною структурою пор, розміри яких малі порівняно з розмірами молекул, що визначило й іншу їх назву – «молекулярні сита». Загальна хімічна формула цеоліту:

(5.70)

(5.70)

де  — катіон лужного металу;

— катіон лужного металу;

- його валентність.

- його валентність.

Кристалічна структура (алюмосилікатний скелет) цеолітів утворена тетра ядрами  і

і  . Їх надлишковий від'ємний заряд компенсований позитивним зарядом катіонів відповідних металів. Катіони цеолітів у певних умовах їх обробки можуть замінюватися на відповідні катіони контактуючих з ними розчинів, що дає змогу розглядати цеоліти як катіонообмінники. Поглинання речовин відбувається в основному в адсорбційних порожнинах цеолітів, які з'єднуються один з одним вхідними вікнами строго визначених розмірів. Проникати через вікна можуть тільки молекули, критичний діаметр яких менший за діаметр вхідного вікна.

. Їх надлишковий від'ємний заряд компенсований позитивним зарядом катіонів відповідних металів. Катіони цеолітів у певних умовах їх обробки можуть замінюватися на відповідні катіони контактуючих з ними розчинів, що дає змогу розглядати цеоліти як катіонообмінники. Поглинання речовин відбувається в основному в адсорбційних порожнинах цеолітів, які з'єднуються один з одним вхідними вікнами строго визначених розмірів. Проникати через вікна можуть тільки молекули, критичний діаметр яких менший за діаметр вхідного вікна.

Цеоліти одержують синтетичним шляхом і добувають під час розробки природних родовищ. Серед багатьох десятків різних синтетичних цеолітів у вирішенні завдань газоочистки в основному використовують вироблені в промислових масштабах цеоліти загального призначення марок  , що характеризуються діаметром вхідного вікна, в ангстремах (1А = 10-9 м) відповідно 4, 5, 8 і 9. Перший індекс марки цеоліту характеризує його обмінний катіон. Другий індекс означає тип кристалічної решітки цеоліту - А або X, причому цеоліти з решіткою типу X характеризуються вхідними вікнами більшого розміру, ніж цеоліти з решітками типу А. Синтетичні цеоліти випускає промисловість у вигляді циліндричних і кулястих гранул, діаметр яких зазвичай становить 2-5 мм, їх виробляють із застосуванням сполучного матеріалу (10-20 % глини) або без нього (в останньому випадку механічна міцність гранул вища).

, що характеризуються діаметром вхідного вікна, в ангстремах (1А = 10-9 м) відповідно 4, 5, 8 і 9. Перший індекс марки цеоліту характеризує його обмінний катіон. Другий індекс означає тип кристалічної решітки цеоліту - А або X, причому цеоліти з решіткою типу X характеризуються вхідними вікнами більшого розміру, ніж цеоліти з решітками типу А. Синтетичні цеоліти випускає промисловість у вигляді циліндричних і кулястих гранул, діаметр яких зазвичай становить 2-5 мм, їх виробляють із застосуванням сполучного матеріалу (10-20 % глини) або без нього (в останньому випадку механічна міцність гранул вища).

Цеоліти мають найбільшу адсорбційну здатність по парах полярних сполук і речовин із кратними зв'язками у молекулах.

Цеоліт  може адсорбувати більшість компонентів промислових газів, критичний діаметр молекул яких не перевищує 4-10-9 м. До таких речовин належать

може адсорбувати більшість компонентів промислових газів, критичний діаметр молекул яких не перевищує 4-10-9 м. До таких речовин належать  , нижчі дієнові й ацетиленові вуглеводні, етан, етилен, пропілен, органічні сполуки, що містять у молекулі одну метильну групу, а при низьких температурах сорбції також

, нижчі дієнові й ацетиленові вуглеводні, етан, етилен, пропілен, органічні сполуки, що містять у молекулі одну метильну групу, а при низьких температурах сорбції також  . Пропан і органічні сполуки з числом атомів вуглецю в молекулі більше трьох цей цеоліт не адсорбує.

. Пропан і органічні сполуки з числом атомів вуглецю в молекулі більше трьох цей цеоліт не адсорбує.

Цеоліт  характеризується підвищеною стійкістю в слабокислому середовищі, що визначає можливість його використання у процесах декарбонізації і сіркоочистки газів. Він здатний адсорбувати вуглеводні та спирти нормальної будови.

характеризується підвищеною стійкістю в слабокислому середовищі, що визначає можливість його використання у процесах декарбонізації і сіркоочистки газів. Він здатний адсорбувати вуглеводні та спирти нормальної будови.

Цеоліти типу X адсорбують усі типи вуглеводнів, органічні, сірчисті, азотні та кисневі сполуки, галоїдозаміщені вуглеводні, пента- і декарбон. При основній замінності катіона натрію на катіон кальцію цеоліт  , на відміну від цеоліту

, на відміну від цеоліту  , не адсорбує ароматичні вуглеводні та їхні похідні з розгалуженими радикалами.

, не адсорбує ароматичні вуглеводні та їхні похідні з розгалуженими радикалами.

З природних цеолітів, у тому числі високо кремнистих кислотостійких форм, відомі клиноптиліт, морденіт, ерионіт. Вміст власне цеолітів у деяких родовищах досягає 80-90 %, а в окремих випадках перевищує ці величини. З розроблювальних родовищ природні цеоліти надходять у вигляді утворених зерен неправильної форми фракцій визначених розмірів, що досягається дробленням і наступною класифікацією відповідних цеолітовміщуючих порід. Однак присутність у природних цеолітах різних домішок і супутніх порід, а також труднощі збагачення обмежують їх значне використання для вирішення завдань вхідних газів у промислових умовах.

Цеоліти, як і силікагелі та активний оксид алюмінію, характеризуються значною адсорбційною здатністю по парах води. Поряд з цим цеоліти відрізняються збереженням досить високої активності по відповідних цільових компонентах при відносно високих (до 150-250 °С) температурах. Однак порівняно з іншими типами промислових адсорбентів мають невеликий об'єм абсорбційних порожнин, внаслідок чого вони характеризуються порівняно невеликими граничними величинами адсорбції. Гравіметрична щільність синтетичних цеолітів становить 600-900 кг/м3.

Іоніти - високомолекулярні сполуки. Вони поки що не знайшли широкого застосування для очищення відпрацьованих промислових газів, однак проводяться дослідження з відбору з газів кислих компонентів (оксидів сірки й азоту, галогенів тощо) на аніонітах і лужних – на катіонітах.

Дата добавления: 2016-03-27; просмотров: 2791;