Рекуперація органічних розчинників, цикли роботи адсорбційних установок

Рекуперація органічних розчинників має як економічне, так і екологічне значення, оскільки втрати їх з відхідними газами складають 600—800 тис. т/рік. Викиди пари розчинників відбуваються при їхньому збереженні і при використанні в технологічних процесах. Для їхньої рекуперації найбільше поширення одержали методи адсорбції.

Уловлювання пар можливо будь-якими дрібнопористими адсорбентами: активованими вугіллями, силікагелями, алюмогелями, цеолітами, пористими стеклами і т.п. Однак активні вугілля, які є гідрофобними адсорбентами, найбільш кращі для рішення цієї задачі: при відносній вологості пароповітряних чи парогазових потоків до 50 % волога практично не впливає на сорбируємість пар органічних розчинників. Рентабельність адсорбційних установок з використанням активних вугіль залежить від концентрації в газах, що очищаються, пар летучих органічних розчинників.

Найменші концентрації (С) розчинників в повітрі, яке очищують, при яких забезпечується рентабельність рекупераційних установок, наведені в таблиці 5.3.

Таблиця 5.3 - Найменші концентрації (С) розчинників в повітрі, яке очищують

| Розчинник | С, г/м3 | Розчинник | С, г/м3 |

| Ацетон | 3,0 | Метиленхлорид | 2,0 |

| Бензин | 2,0 | Сірковуглець | 6,0 |

| Бензол | 2,0 | Тетрахлорвуглець | 4,5 |

| Бутилацетат | 1,5 | Толуол | 2,0 |

| Ксилол | 2,1 | Трихлоретилен | 1,8 |

| Метилацетат | 2,1 | Етиловий спирт | 1,8 |

Поглинання парів летких розчинників можна проводити в стаціонарних (нерухомих), киплячих і щільних установках, які обертаються в шарах поглинача, однак у виробничій практиці найбільш поширені рекупераційні установки зі стаціонарними шарами адсорбенту, розташованими у вертикальних, горизонтальних або кільцевих адсорберах. Адсорбери вертикального типу звичайно використовують при невеликих потоках пароповітряних (парогазових) сумішей, які підлягають очищенню. Горизонтальні та кільцеві апарати служать, як правило, для обробки таких сумішей при високих (десятки і сотні тисяч кубометрів на годину) швидкостях потоків. Рекупераційні установки з адсорберами періодичної дії (зі стаціонарним шаром адсорбенту) працюють за трьома технологічними циклами: чотири-, три- і двофазним.

Щоб уникнути втрат розчинників з потоками, що пройшли очищення (відпрацьованими, вихлопними), процес адсорбції можна проводити шляхом передачі пароповітряної суміші, що пройшла основний адсорбер, у додатковий адсорбер, що включається послідовно. У цьому випадку кожний з цих двох адсорберів послідовно відіграє роль головного чи хвостового. Такий прийом трохи збільшує витрати на транспорт пароповітряної суміші, але в ряді випадків окупається зниженням утрат розчинників, що уловлюються.

Періодичність переключення адсорберів рекупераційної установки на ту чи іншу фазу технологічного циклу визначається графіком її роботи.

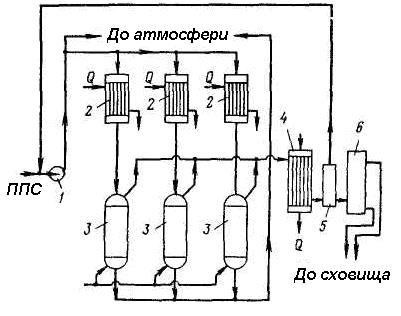

На рисунку 5.43 як приклад представлена схема адсорбційного відділення працюючої по двохфазному циклу установки уловлювання пар органічних розчинників з пароповітряних сумішей, що утворяться при фарбуванні шкір нітроемалями.

Відповідно до цієї схеми пароповітряну суміш зі змістом пар розчинників (бутилацетат, бутиловий спирт, толуол чи бензол, етиловий спирт, ацетон) 5-6 г/м3 вентилятором через калорифери подають в адсорбери, заповнені активним вугіллям АР-3, очищають у них і викидають в атмосферу через вихлопну трубу. На початку процесу поглинання пароповітряну суміш протягом 2 годин подають у шар гарячого і вологого поглинача, підігрітого до 50-60 0С, протягом наступного часу нагрів не проводять (процес насичення триває 8-12 годин). Таким чином, паралельно з поглинанням пар розчинників з пароповітряної суміші, що очищається, протягом першої фази цього циклу проводять висушування та охолодження поглинача.

Рисунок 5.43 - Схема адсорбційного відділення установки уловлювання парів органічних розчинників з паро-повітряних сумішей процесів фарбування шкір нітроемалями:

1 - вентилятор; 2 - калорифери; 3 - адсорбери; 4 - конденсатор; 5 - роздільник фаз; 6 - разшарувач

По закінченні адсорбції поглинені розчинники видаляють з вугілля гострою парою. Протягом цієї другої фази циклу температуру в адсорбері підтримують між 115 і 118 °С. Десорбцію припиняють при досягненні щільності дистиляту, що утворився в конденсаторі, рівної 0,966 г/см3. Дистилят (конденсат) з конденсатора через роздільник фаз і розшарувач передають у сховище, відкіля частина продукту повертають безпосередньо у виробництво, а частину перекачують у відділення ректифікації для подальшої переробки.

Дата добавления: 2016-03-27; просмотров: 1277;