КИНЕМАТИКА В СТАНКАХ.

7.1. Кинематические связи в станках.

В металлорежущих станках связь движущихся элементов передач и механизмов бывает довольно сложной, поэтому вопрос о кинематических связях имеет существенное значение. Термином «кинематическая связь» определяется связь движущихся элементов станка между собой. А так как движущиеся элементы станка входят в состав привода того или иного рабочего движения, то кинематическая связь означает структуру привода.

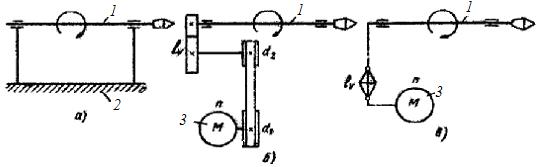

При изучении металлорежущих станков, прежде всего, необходимо уяснить структуру приводов рабочих движений, а стало быть, и их кинематические связи. Кинематические связи в станках условно изображают схемами, которые называются структурными. Каждая кинематическая связь состоит из одной или нескольких механических, электрических, гидравлических и других кинематических цепей, через которые осуществляются требуемые исполнительные движения. Чтобы обеспечить в станке вполне определенное исполнительное движение, например движение режущего инструмента относительно заготовки, необходима кинематическая связь между исполнительными звеньями станка и кинематическая связь этих звеньев с источником движения. Кинематические связи исполнительных звеньев между собой будем называть внутренними кинематическими связями. Если исполнительное движение является простым (рис. 1, а), например, вращательным, то внутренняя кинематическая связь осуществляется одной кинематической вращательной парой между исполнительным звеном (в нашем примере шпиндель 1), участвующим в данном движении, и исполнительным звеном (бабка 2), не участвующим в рассматриваемом относительном движении. Внутренняя кинематическая связь определяет характер исполнительного движения. Скорость исполнительного движения в ней кинематической связью не определяется.

Рис. 1 Кинематические связи при простых исполнительных движениях

Внешняя кинематическая связь (рис. 1,б) - это связь между подвижным исполнительным звеном (шпинделем 1) и источником движения (электродвигателем 3). Внешняя кинематическая связь осуществляется несколькими звеньями, и при помощи органа настройки iv - производится кинематическая настройка на заданную скорость исполнительного движения при неизменной скорости электродвигателя. Органами настройки могут быть сменные зубчатые колеса (механизм гитары), сменные шкивы, коробки скоростей и подач. В структурных кинематических схемах станков промежуточные звенья кинематических связей будем условно изображать штриховой линией, а органы настройки — ромбом, как это сделано на рис. 1, в.

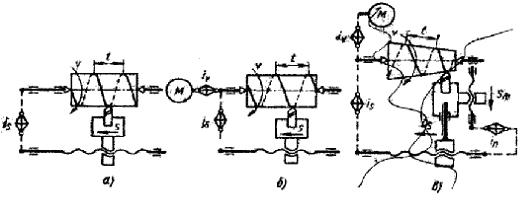

Pиc.2. Кинематические связи при сложных исполнительных движениях

На рис. 2,а показана внутренняя связь, на рис. 2, б — структурная схема токарного станка с резьбонарезной цепью. На этой схеме сложное исполнительное движение по винтовой линии, состоящее из двух простых движений - вращательного (шпинделя) V и прямолинейного (суппорта)S - осуществляется двумя кинематическими связями, которые настраиваются органом настройки is.

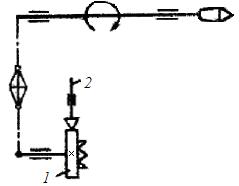

Количество кинематических групп, из которых слагается кинематическая структура станка, соответствует количеству относительных движений между заготовкой и режущим инструментом, осуществляющих при обработке процессы врезания, формообразования и деления. Для делительного движения в кинематическую группу вводят отсчетное устройство (звено), которое и соединяют кинематической связью с конечным звеном делительной группы. На рис. 3 показана структурная схема группы деления, где в качестве отсчетного устройства применен делительный диск 1 с фиксатором 2.

Рис. 3. Структурная схема деления

Кинематическая группа врезания структурно ничем не отличается от группы формообразования.

Для осуществления рабочих движений металлорежущий станок должен иметь исполнительные звенья (шпиндель, стол, суппорт и т.п.) и кинематические связи их как между собой, так и с источником движения (электродвигателем).

В схемах, рассмотренных ранее, исполнительные связи осуществлялись механическими средствами с помощью различных передач. В практике станкостроения используются и другие средства, например, гидравлические, электрические, пневматические и т. д.

7.2. Основы кинематической настройки станков

Чтобы достигнуть необходимых перемещений конечных звеньев цепи для получения заданной формы и размеров деталей, производят кинематическую настройку станка, которая в основном сводится к определению параметров органа настройки. Расчетные перемещения определяют исходя из формы поверхности, которая должна быть образована на заготовке, и режущего инструмента. Затем по кинематической цепи составляется уравнение кинематического баланса, связывающее начальное и конечное перемещение, и из последнего находится зависимость параметра органа настройки от расчетных перемещений и постоянных коэффициентов цепи.

Кинематическая цепь составляется из движущихся, сопряженных между собой и передающих друг другу движение деталей. Если началом кинематической цепи является источник движений - электродвигатель, то можно найти связь между начальным и конечным звеньям (рис. 1, б):

| n | _d1_ d2 | iv = nшп | (1) |

где n и nшп - частота вращения начального и конечного звеньев;

iv - передаточное число органа настройки цепи главного движения.

Для удобства вычислений рекомендуется в уравнении кинематического баланса (1) выделить постоянные величины структурной формулы и подсчитать их как коэффициент данной кинематической цепи, например,

| n | _d1_ d2 | iv = cшпiv = nшп | (2) |

Выражение (2) справедливо и для станков, в цепи главного движения которых в качестве органа настройки используется коробка скоростей.

Тогда в выражении (2) iv будет передаточным числом коробки скоростей. В общем виде уравнение кинематического баланса для цепи главного вращательного движения имеет вид

nci = nk , (3)

где nc и nk - частота вращения соответственно начального и конечного звена в об/с;

i - передаточное число кинематической цепи.

Уравнение кинематического баланса в общем виде для цепи, у которой начальное звено имеет вращательное движение, а конечное — прямолинейное, будет

nciH = Sc, мм/с, (4)

где Н - ход кинематической пары, преобразующей вращательное движение в прямолинейное, в мм/об.

Величина хода равна перемещению прямолинейно движущегося звена за один оборот вращающегося звена.

Для винтовой пары (винт — гайка)

H = ktв , (5)

где tв – шаг ходового винта;

k – число заходов.

Для реечной передачи

H = πmz, (6)

где m - модуль зацепления в мм;

z - число зубьев реечного колеса.

На этом основании уравнение кинематического баланса для секундной подачи:

- для цепи с винтовой парой

nciktв=Sc, мм/с (7)

- для реечной подачи с

nciπmz=Sc, мм/с (8)

Уравнение кинематического баланса для оборотной подачи:

1 об iH=S, мм/об (9)

Из уравнений кинематического баланса (7) - (9) определяют передаточное отношение органа настройки. Например, из уравнения (2) находят величину передаточного отношения

| iв = | _nшп_ сшп | (10) |

Выражение (10) является формулой настройки сменных колес гитары скоростей цепи (рис. 1, б).

Приведенный в настоящей главе анализ структурных схем металлорежущих станков позволяет сделать следующие выводы. Кинематическая структура металлорежущих станков зависит от гeoметрической формы, размеров обрабатываемой поверхности и метода обработки. Чем меньше необходимое число исполнительных формообразующих движений, тем из меньшего количества кинематических цепей состоит кинематическая структура станка, тем более простыми могут быть кинематика и конструкция станка.

Существенное значение имеют и другие факторы, например, точность и класс чистоты обработки поверхности, вопросы динамики резания, условия обслуживания станка и экономические факторы.

КОРПУСНЫЕ ДЕТАЛИ.

Классификация корпусных узлов и основные компоновки станков.

Корпусными узлами станков являются станины, стойки, поперечин и другие детали, образующие контур станка и служащие базой для расположения основных узлов станка. К ним относятся также корпусы коробок скоростей и подач, суппорты, столы и планшайбы станков, которые, воспринимая силы резания, передают их на станину и стойки. Корпусные детали могут быть разделены на две группы. Первая группа - это неподвижные корпусные детали, такие как станины и стойки, а также траверсы, которые могут устанавливаться в различные положения, но неподвижно закрепляются во время обработки. Вторая группа - это подвижные корпусные детали — столы, суппорты, планшайбы, которые во время обработки перемещаются по направляющим станины или стойки.

От конструкции корпусных деталей и узлов во многом зависит точность, жесткость и виброустойчивость всего станка. К корпусным деталям станка предъявляются следующие требования: высокая жесткость и виброустойчивость, длительное сохранение точности, технологичность конструкции, минимально возможный вес, удобное взаимное расположение отдельных узлов, наличие резервуаров для смазки и охлаждения и ниш для электроаппаратуры.

Корпусные детали современных станков - это в большинстве случаев отливки достаточно сложной конфигурации. Они имеют ребра жесткости, базовые поверхности для крепления к другим узлам, направляющие для перемещения подвижных узлов, окна, ниши и проемы различного назначения. Соотношение размеров (длины, ширины, высоты) может быть самое разнообразное.

Наиболее характерными корпусными деталями горизонтально-расточного станка являются станина - представляет собой жесткую конструкцию с длиной, значительно превышающей другие размеры. По ее направляющим перемещается стол — крепится к станине и имеет направляющие для передней бабки станка. Корпусные узлы создают основу и определяют пространственную компоновку станка.

Компоновку станка следует рассматривать как целесообразное размещение узлов станка по отношению к обрабатываемой детали.

Если Х - главная ось (по длине станка), Y - вспомогательная ось (по ширине станка) и Z - вертикальная ось (по высоте станка), то можно указать на четыре основных компоновки однопозиционных станков.

1. Узел инструмента 1 расположен спереди или сзади детали. К этой группе относятся токарные, круглошлифовальные станки, зубофрезерные станки для нарезания реек и др. Для этих станков, несмотря на различные конструкции, характерна горизонтальная станина, вытянутая вдоль оси, и компоновка на ней узлов для привода детали (бабок или стола). Если узел инструмента невелик, он крепится на станине обычно спереди (суппорт токарного станка).

2. Узел инструмента 1 расположен сбоку (с торца детали 2). К этой группе относятся зубофрезерные, горизонтально-расточные, зубострогальные, горизонтально-протяжные и другие станки. Для этих станков характерна компоновка всех основных узлов вдоль оси Y и отсутствие выступающих в направлении Х корпусных деталей. В них достигается хорошая доступность детали и возможность создавать рамные конструкции.

3. Узел инструмента 1 расположен над деталью 2. К этой группе относится большое число типов станков, горизонтально- и вертикально-фрезерные, плоскошлифовальные, сверлильные, долбежные, зубодолбежные, координатнорасточные, хонинговальные и др. Верхнее расположение инструмента удобно с точки зрения доступности детали, ее транспортабельности и наблюдения за процессом обработки. Для этих станков, несмотря на разнообразие конструктивных форм, характерна вертикальная компоновка по оси Z и соответственно вертикальная форма станин.

4. Веерообразное расположение узлов инструмента 1 по отношению к детали 2. Для станков этой группы характерно наличие нескольких узлов инструмента, которые одновременно обрабатывают деталь с разных сторон. Сюда относятся карусельные, продольно-строгальные, продольно-фрезерные и некоторые типы координатно-расточных станков. Для них характерно наличие жесткой рамы (портала), на которой крепятся узлы инструмента (строгальные суппорты, фрезерные бабки и др.). Для менее мощных станков допускается и незамкнутая рама, состоящая из стойки и траверсы (хобота).

В станкостроении встречаются и другие компоновки, но перечисленные случаи являются наиболее распространенными и характерными.

Дата добавления: 2016-03-27; просмотров: 2188;