СТАНКИ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ. 1. Числовая система программного управления.

1. Числовая система программного управления.

Автоматизация технологического процесса механической обработки нашла наиболее полное развитие в условиях крупносерийного и массового производства, где применяются станки-автоматы, заменившие универсальные и специализированные станки. Автоматы управляются при помощи механических устройств, которые в условиях мелкосерийного и единичного производства оказались нерентабельными ввиду их сложной переналадки. Так возникла необходимость изыскать средства автоматизации, которые позволили бы производить частую переналадку при обработке малых партий или отдельных деталей. Эту задачу решают станки с электронными системами управления, которые называют станками с программным управлением. Основными их преимуществами является возможность переналадки станка при переходе на обработку новой детали в весьма короткое время, при централизованной подготовке технологических программ. Программа позволяет проектировать системы дистанционного управления станками и создавать при этом легкопереналаживаемые автоматические линии и участки комплексной обработки деталей. Если программа автоматического действия станка не имеет непосредственной связи с его структурой, кинематикой и конструкцией, а также может быть выражена в абстрактной форме при помощи кода, под которым принимается система символов, обусловливающая определенные действия в виде цифр, букв, их комбинаций и т.д., то такая система является принципиально отличной от применяемой на станках-автоматах, обладает большими потенциальными возможностями и эксплуатационными удобствами.

В качестве программоносителей служат перфокарты, перфоленты, магнитные ленты, а также штырьковые барабаны или панели, магазины переключателей и др. В обобщенном виде система программного управления может быть представлена следующей блок-схемой.

1. Элемент ВП - ввод программы. Его назначение - считывать с программоносителя закодированные управляющие сигналы в виде электрических, магнитных, световых или других физических воздействий. Он включает в себя считывающее и транспортирующее программоносительные устройства, которые в зависимости от принятого метода записи программы различают по способу считывания: контактные и бесконтактные, непрерывные и периодического действия, последовательные и параллельные.

2. Элементы БУ - блок управления. Его назначение — преобразовывать соответствующие физические воздействия в электрические командные импульсы или потенциалы. Он также выполняет функции сопоставления задания с информацией датчика перемещений, расшифровывает введенную информацию и др. Элемент БУ является обобщающим понятием различных устройств программного управления, например: дешифратора, интерполятора, счетчика и других устройств в зависимости от принятой схемы реализации командных воздействий. Эти устройства предназначены для переработки управляющей информации и выполнения отдельных функций автоматического управления на основе использования электронных приборов.

3. Элемент У - усилитель. В случае необходимости он поднимает полученный электрический потенциал до необходимого уровня, обеспечивающего надежное управляющее воздействие.

4. Элемент ИО - исполнительный орган. Он реализует командные импульсы путем подключения рабочего органа станка к источнику движения или выполнения других функций автоматического управления. Элемент ИО обобщает различные сервомеханизмы, которыми обычно в станках являются: контакторы, электромагниты, электромагнитные муфты, шаговые двигатели, золотники и т. д.

5. Элемент РО - рабочий орган. Он фактически реализует командные воздействия, являясь целевым управляемым органом станка.

6. Элемент ДП - датчик перемещений. Его назначение регистрировать фактическое перемещение рабочего органа станка. Его наличие определяет замкнутую систему программного управления, в отличие от более простой, у которой отсутствует этот элемент, открытой системы программного управления.

Элемент ДП обобщает различные системы путевого контроля, применяемые в замкнутых системах ЧПУ в качестве устройств обратной связи. В эти системы входят датчики, измеряющие величины фактического перемещения рабочего органа или положения управляемого объекта, и приборы формирования необходимого выходного сигнала. Абсолютные датчики отражают непрерывное или дискретное изменение физического параметра, пропорционального контролируемому перемещению. Эти датчики могут быть со шкалой или без нее. Примером такого датчика является реохорд, движок которого связан с рабочим органом.

Циклические датчики отражают повторяющееся периодическое изменение физического параметра в пределах ограниченного участка пути. Примером может служить индуктивный датчик. В показанном симметричном положении сердечника относительно выступа линейки ток в диагонали мостовой схемы будет отсутствовать, и стрелка прибора займет нулевое положение. При смещении сердечника из указанного положения, в диагонали возникает ток, пропорциональный расстоянию между линиями симметрии, значение которого может быть определено прибором.

Системы числового программного управления можно классифицировать по различным признакам:

а) по виду управления движениями - позиционные, прямоугольные, непрерывные (контурные);

б) по принципу работы-сравнения (только для позиционирования прямоугольной обработки), с интерполяторами, с отработкой декодированной программы (только с заданием программы на магнитной ленте);

в) по принципу задания программы и типу программоносителя — с заданием декодированной программы на магнитной ленте (с фазовой частотной записью и импульсной записью), с заданием кодированной программы на перфоленте (в абсолютных координатах и в приращениях);-

г) по типу привода - со ступенчатым (только для позиционирования и прямоугольной обработки), с регулируемым (только для позиционирования и прямоугольной обработки), со следящими, с шаговым приводом;

д) по типу датчика измерительного устройства- с абсолютным, с циклическим, с импульсным, без датчика положения (только в системах с шаговым приводом);

е) по количеству одновременно управляемых координат — по одной координате (только при позиционировании и прямоугольной обработке), по двум координатам, по трем координатам, по четырем и более координатам;

ж) по возможности коррекции программы — без коррекции, с коррекцией длины или положения инструмента, с коррекцией радиуса фрезы на один или несколько инструментов или с автоматическим расчетом эквидистанты.

Позиционные системы числового программного управления применяются для работы со станками сверлильно-расточной группы. При позиционировании рабочий орган станка (например, координатный стол с деталью) перемещается в новую точку обработки. В позиционных системах применяются абсолютные и неабсолютные датчики положения. В первом случае программа задается в абсолютных координатах, а работа системы заключается в сравнении показаний датчиков с координатными, задаваемыми программой. При этом применяется числовая индикация действительного положения рабочих органов. Такие системы, работающие со ступенчатым или регулируемым приводом, называются системами сравнения, к ним относятся «Координата 0-68» и «Координата Р-69». Во втором случае программа задается в абсолютных координатах (здесь возможна числовая индикация положения инструмента) или в приращениях. В таких системах применяются следящий или шаговый приводы, отрабатывающие каждый импульс, выдаваемый устройством отработки программ.

Прямоугольные системы предназначены для обработки деталей с прямоугольными контурами (например, ступенчатых валов) на станках токарной и фрезерной групп. Траектория движения инструмента, задаваемая такими системами, состоит только из отрезков прямых, параллельных осям координат. Рабочие подачи в этих системах, в отличие от позиционных, осуществляются по всем координатам, а не только по координате Z. При этом одновременно работает всегда одна координата при общем числе управляемых координат до пяти.

Непрерывные системы числового программного управления делятся на системы с магнитной лентой и перфолентой. По виду представления информации на магнитной ленте системы подразделяются на импульсные, частотные и фазовые. Непрерывные системы с управлением от перфоленты делятся по типу интерполяции (линейные, круговые или специальные), способу задания программы (в абсолютных координатах или в приращениях), типу привода (следящий или шаговый), числу одновременно управляемых координат и возможности коррекции программы.

Системы с линейными интерполяторами являются наиболее простыми. Их используют в тех случаях, когда контур обрабатываемой детали образован отрезками прямых, расположенными под любыми углами к оси координат. Если же контур обрабатываемой детали более сложный ( криволинейный), он- аппроксимируется (с заданной точностью) ломаной. Программа в этом случае состоит из участков этой ломаной.

Двухкоординатные системы числового программного управления с линейными интерполяторами используются для токарных и отрезных станков. Для объемной обработки на фрезерных станках применяются линейные интерполяторы с одновременным управлением по трем и более координатам. Линейные интерполяторы с вводом программы в приращениях и одновременным управлением по двум («Контур-2П») и трем («Контур-ЗП») координатам. Практика применения станков с программным управлением показывает их экономическую эффективность, особенно на станках фрезерной и координатнорасточной группы, при обработке деталей сложного профиля. По имеющемуся опыту эксплуатации станков с программным управлением можно сделать заключение, что основное распространение получат системы, где программа кодируется двоичным или двоично-десятичным кодом.

В процессе развития станков с программным управлением намечается создание самонастраивающихся (адаптивных) систем программного управления. Если в открытой системе поток информации имеет только одно направление от элемента «ввод программы» к рабочему органу, а в замкнутой, помимо указанного основного потока, еще дополнительную корректирующую информацию по линии обратной связи о фактическом перемещении рабочего органа, то в идеальном случае следовало бы также учитывать ряд факторов случайного характера, связанных с конкретным состоянием режущего инструмента, возможными отклонениями физических свойств заготовки, температурных колебаний процесса резания, а также различных силовых и других воздействий на систему СПИД. Система программного управления, в которой, помимо основного потока информации, имеется ряд дополнительных, позволяющих корректировать процесс обработки с учетом маловероятных воздействий, называется самонастраивающейся.

Точность обработки на станках с программным управлением зависит от назначения и конструкции станка, а также от встроенной системы. Обычно регламентируется цена командного импульса или в общем случае дискретность программирования, которая для токарных станков находится в пределах 5-50 мкм, при этом нижнее значение относится к поперечной подаче; для сверлильно-расточных станков по соблюдению координатных расстояний в пределах 2-8 мкм, при этом нижнее значение относится к координатно-расточным станкам, и по соблюдению глубины ступенчатой обработки – 200-250 мкм; для фрезерных станков по любой координате в пределах 20-25 мкм.

2. Порядок подготовки программы.

Основным мероприятием при подготовке к работе станков с программным управлением является составление программ обработки конкретных деталей с записью на программоносителе размерной, технологической и вспомогательной информации, применительно к заложенной на станке системе управления. Для общего представления о характере указанной работы, рассмотрим на обобщенном примере процесс программирования и записи программы.

Обычно на первом этапе технолог определяет переходы обработки детали на станке, первоначальное положение режущего инструмента и последующее его относительное перемещение, режим обработки, порядок выполнения различных технологических воздействий и т. п. Полученные исходные данные заносят в расчетный бланк технологической карты. Устанавливается положение точки О расчетных координат, от которых начинает свое относительное движение режущая кромка инструмента. Затем траектория относительного движения инструмента разбивается на отдельные участки, ограничиваемые так называемыми опорными точками а. Опорные точки на прямолинейных участках обрабатываемой детали обычно устанавливаются на границах этих участков, если даже они непараллельные направляющим.

Что же касается криволинейных участков, то в зависимости от способа аппроксимации кривой И требуемой точности ее воспроизведения, опорные точки расставляются на небольших интервалах по кривой. Между опорными точками информация о соответствующем взаимном перемещении рабочих органов станка определяется автоматически электронными устройствами, называемыми интерполяторами, которыми информация выдается в унитарном коде. Интерполяторы являются сложными устройствами и могут быть встроены в систему станка или представлять самостоятельный агрегат. По сложности устройства и точности аппроксимации кривых различают линейные, линейно-круговые и линейно-параболические интерполяторы. Положение каждой опорной точки просчитывается относительно расчетного начала координат программистом на втором этапе, и полученные данные заносятся в технологическую карту. Графы технологической карты и последовательное их заполнение должны отвечать требованиям установленного порядка кодирования программы.

На третьем этапе оператор переносит данные технологической карты при помощи перфоратора на ленту в установленном порядке записи каждого перехода. При этом программа автоматически кодируется.

Если необходимо, то завершающим четвертым этапом является запись программы на магнитную ленту.

Из рассмотренного порядка записи программы на магнитную ленту можно иметь представление о сложности этого процесса. Более просто записать программу на перфоленту. Программу легко проконтролировать, визуально или автоматически и внести исправления путем дополнительной пробивки отверстий или заклейки лишних, что невозможно сделать на магнитной ленте. Запись программы на современных станках осуществляется унитарным или двоично-десятичным кодом. При унитарном коде число выражается одним символом - единицей, поэтому, чтобы записывать, например, число 7, нужно поставить подряд семь единиц. Такое выражение числа используется при записи программы на магнитных лентах в виде импульсов определенной цены.

При двоичном исчислении применяются два символа выражения числа - 0 и 1, которые в электрических и электронных системах легко воспроизводятся в виде двух состояний соответствующих приборов: выключено - включено, обесточено - под током, размагничено - намагничено, а на перфоленте - отсутствием или наличием пробитого отверстия. В двоично-десятичном коде используются только четыре разряда двоичного исчисления, которыми выражают десятичные числа в каждом отдельном разряде.

Международной организацией по стандартизации ISO разработан и рекомендуется для применения в вычислительных машинах и устройствах обработки информаций код ISO-7bit. Он является семизначным кодом и позволяет позировать 128 символов. Дорожкам 1д, 2д, 8д и 4д приписаны веса двоичного кода 1-2-4-8, что обеспечивает получение 16 кодовых обозначений (0 — 15).

Код рассчитан на восьмидорожечную перфоленту шириной 25,4 мм. Для кодирования информации используются семь дорожек, восьмая предназначена для контроля считывания информации и дополняет количество пробивок в строке до четного числа. Информация на перфорированной ленте располагается следующим образом: на ее строках - поперек движения ленты, на дорожках - вдоль движения ленты. Каждый символ кода (адрес, цифры, знак или признак) располагается в виде комбинации пробивок (перфораций) на одной строке ленты. Например, адрес Х кодируется пробивками по 4д, 5д и 7д-дорожкам, цифра 3 — пробивками по 1д, 2д, 5д и 6д-дорожкам, знак «плюс» - пробивками по 1д, 2д, 4д и 6д дорожкам и т. п. Дорожка с д перфорациями предназначена для протяжки ленты в считывающем устройстве.

Группа адресов, одновременно отрабатываемых системой, образует фразу (кадр). В одной фразе может быть произвольное количество неповторяющихся адресов, а сами кадры имеют переменную длину (различное количество строк).

Код ISO-7bit: имеет следующие адреса: А - поворот вокруг оси Х; В - поворот вокруг оси У; С - поворот вокруг оси Z; D и Е - поворот вокруг специальной оси; F - скорость подачи; G - режим работы системы; Н, J, I, К и L - резервы; М - вспомогательные команды; N - номер фразы (кадра); 0 - резерв; Р - третичное перемещение вдоль оси Х; Q - третичное перемещение вдоль оси Y; R - третичное перемещение вдоль оси Z; S - скорость главного движения; Т - номер (код) инструмента; U - вторичное перемещение вдоль оси Х; V - вторичное перемещение вдоль оси Y; W - вторичное перемещение вдоль оси Z; Х - перемещение вдоль оси Х; Y - перемещение вдоль оси Y; Z - перемещение вдоль оси Z.

Служебные символы кода: (+) - знак направления перемещения; ( - ) - знак направления перемещения; LF - конец фразы (кадра); % - начало программы; Del - забой (строка не читается).

ЭНИМС применительно к пятидорожечной телеграфной ленте и клавиатуре стандартного перфоратора типа СТА-35 разработал буквенно-цифровой код, которому присвоен индекс БЦК-5, в его основу положен код ISO-7bit.

В отличие от кода ISO-7bit, код БЦК-5 содержит ограниченное число букв, предназначенных для кодирования адресов. Цифры кодируются в двоично-десятичном коде с весами 8-4-2-1, для чего дорожками 1д, 2д, 3д и 4д перфоленты приданы веса 1, 2, 4, 8. Для кодирования букв дополнительно на пятой дорожке перфоленты записывают признак буквы.

Для обнаружения ошибок, возникающих при считывании информации, используется метод контроля по модулю 9 или 10. При этом контролируется как цифровая, так и буквенная информация, для чего коды букв рассматриваются как соответствующие числа. Для удобства расчетов, связанных с определением контрольного числа, в качестве символов для задания адресов выбраны буквы, являющиеся начальными буквами в словах, определяющих значение символа: Н - нуль, Е - единица, Д - двойка и т. п. Исключение составляют адреса К, чтобы не путать букву Ч с цифрой 4, и адреса Я, чтобы отличить адрес с числовым значением 2 от адреса с числовым значением 9.

Считывание контролируется суммированием по модулю 9 или 10 всех строк кадра, включая строку контрольного кода, дополняющего сумму всех строк до 0.

Код БЦК-5 имеет 10 адресов. Рекомендуется использовать следующие адреса: Е - перемещение по оси Х; Д - перемещение по оси У; Т - перемещение по оси Z; К - резерв; П- подача; Ш - скорость шпинделя; С - смена инструмента; В - вспомогательные команды; Я - адрес; Н - конец кадра.

3. Пример составления программы.

Процесс подготовки программы подразделяется на следующие этапы:

а) разработка операционного чертежа и чертежа заготовки;

б) технологическая проработка операции;

в) разработка схемы установки или схемы наладки;

г) построение циклограммы (схемы движения инструмента);

д) расчет приращений координат опорных точек;

е) буквенно-цифровая запись программы (программная карта);

ж) кодирование в двоично-десятичном коде на перфоленте;

з) проверка перфоленты.

На токарно-винторезном станке необходимо обработать ступенчатый вал. Согласно чертежу осуществляется технологическая проработка для получения информации о выборе инструмента, о последовательности переходов и проходов, о скоростях подачи суппорта и вращения шпинделя и о распределении технологических команд. Для указанной детали принята однорезцовая обработка. Выберем исходное положение резца: 110 мм от оси шпинделя и 115 мм от упорной базы или 2 мм от торца детали.

В процессе обработки резец должен приблизиться к детали, описать ее контур и возвратиться в первоначальное положение. Схема движения инструмента относительно детали с простановкой размеров записывается на циклограмму. Циклограмма дает геометрическую информацию о процессе обработки.

Штриховой линией 0-1 изображено холостое движение резца, в конце которого резец «выходит на размер» для обработки (диаметр 100 Сз); линия 1-2 - рабочее движение по образующей цилиндра на расстояние 42 мм, в том числе 2 мм — запас хода на врезание. Затем должно быть движение по образующей конуса 2-3. Но из техпроцесса известно, что перед этим должна быть изменена скорость шпинделя, чтобы в момент переключения не задеть выступающий резец. Для этого предусмотрен его отвод в точку 2' с возвратом в точку 2. По окончании рабочих переходов резец возвращается по прямой 5-0 в нулевую точку.

4. Буквенно-цифровая запись информации.

Для ориентировки в рабочем пространстве станка нанесем оси координат. Укажем положительные направления Х и У, применяемые в системах с «Контуром ЗП-68». Рассмотрим движение инструмента из положения 0 до 1. Для этого необходимо получить информацию о том, по какой координате (Х или У), в каком направлении (+ или - ) и какое расстояние нужно пройти. Эта информация запишется следующим образом:

| Y | + |

,

которая означает «движение по координате У» в положительном направлении на расстояние 60 мм.

Движение по отрезку 1-2 будет записано:

| X | - |

и т.д. Запись движений по всем отрезкам циклограммы сводится в таблицу.

В таблице описывается геометрическая информация о процессе обработки. Далее, развивая программу, дополним ее технологической информацией, после чего переведем все содержание на машинный язык, т. е. закодируем двоично-десятичным кодом (БЦК-5).

Расстояния, проходимые суппортом, блок управления (БУ) отмеряет не в миллиметрах, а в шагах (импульсах), причем длина шага зависит от передаточных отношений в приводах продольных и поперечных подач станка. Предположим, что в нашем случае цена шага равна 0,01 мм для обеих координат. Пусть резец должен пройти 42 мм параллельно оси шпинделя в сторону патрона. В программе программист должен указать не количество миллиметров, а количество шагов, т. е. записать

| X | - |

Получив эту информацию, блок управления выдаст на привод продольной подачи станка 4200 импульсов. Далее делается замена миллиметров шагами. Чтобы суппорт перемещался с требуемой скоростью, импульсы должны следовать с определенной частотой. Пусть согласно техпроцессу, во 2м кадре должна быть задана подача 20 мм/мин, т. е, 2000 шагов в минуту, очевидно, эти импульсы должны поступать с частотой f= 2000/60= 33,33 раза в секунду. Выберем ближайшую частоту из таблицы частот f= 33,4 Гц, которой соответствует при шаге 0,01 мм подача Uу= 20,04 мм/мин. Частота f= 33,4 Гц имеет обозначение П32. Дополним 2й кадр командой П32 и теперь для исполнения этого кадра машине будет известно все: направление движения, количество и частота импульсов (шагов).

5. Ведущая координата.

В 5м кадре табл. 10 задано одновременное перемещение инструмента по двум координатам на неодинаковое количество шагов. Ясно, что по координатам Х и У должны быть движения с разными скоростями, значит, импульсы должны подаваться на обе координаты с неодинаковой частотой. В кадре задана частота П32 (f= 33,4 Гц), но пока блоку управления неизвестно, к какой же координате она относится. Иными словами, которая из координат является ведущей? Программист должен отметить ведущую координату особым признаком. Знаками (+) и (-) всего этого не выразишь, поэтому вместо них проставляются цифры 5,6,1,2. 5 - признак ведущей координаты и направления (+); 6 - признак ведущей координаты и направления ( - ); 1 - признак ведомой координаты и направления (+); 2 - признак ведомой координаты и направления ( - ). Запомнить это просто: нечетный признак - направление (+), четный ( - ), признак ведущей координаты больше, чем ведомой, на 4.

Принято называть ведущей ту координату, по которой приходится больше шагов (импульсов) в данном кадре. Если в кадре задано движение только по одной координате, то она должна получить признак ведущей (5 или 6). Частоту f по ведомой координате машина вычислит автоматически, пропорционально количеству проходимых шагов.

Программирование технологических команд. В данном станке автоматизированы многие вспомогательные функции. Для нашего примера из него применимы следующие команды: Ш08 - включить 8ю скорость шпинделя; Ш07 - включить 7ю скорость шпинделя; В51 - охлаждение включить; В57 - охлаждение выключить.

Технологическая команда может быть записана в отдельный кадр, и в любом кадре может быть записано несколько команд с различными адресами. Программу записывают на стандартном бланке.

6. Защита программы от ошибок.

При кодировании программы на перфоленте возможны ошибки. Кроме того, машина может прочитать какой-либо кадр неправильно из-за повреждения перфоленты или по другой причине. Для защиты программы от ошибок исполнения в системе с «Контуром ЗП-68» применен так называемый контроль по модулю 10, суть которого такова. Каждая цифра, записанная в кадре, принимается за отдельное число и сумма этих чисел (в кадре) делается кратной 10. Буквы при этом не пропускаются, а заменяются числовыми эквивалентами, например, буква Е - числом 1, Д - числом 2, П - числом 5, Ш - числом 6, С - числом 7, В - числом 8, Я - числом 9, Н - ноль. Подсчитаем сумму чисел в кадре 1. Кадр: Д56000П27Ш08Н. Сумма чисел будет 2+5+6+0+0+0+5 +2 +7 +6 +0 +8 +0 = 41.

Дополним этот кадр цифрой 9, которую и запишем в графе «Контрольное число». Получим запись кадра в окончательном виде: 9Д56000П27Ш08Н ( Σ 50). При искажении информации кадра деление на 10 дает остаток, который срабатывает как сигнал остановки. Данный кадр блок управления исполнять не будет, и на панели загорится лампочка «ошибка считывания».

7. Порядок исполнения программы.

Блок управления будет читать кадр за кадром последовательно. Лента проходит через считывающее устройство. В промежутках между кадрами записано по три нуля (пробел), чтобы при считывании одного кадра соседние не мешали.

Процесс исполнения программы будет проходить следующим образом. Устанавливаем ленту так, чтобы перед считывающим устройством был кадр 1, и включим автоматическую работу. Лента быстро продвинется сначала на два кадра и остановится. Блок управления запомнит кадры 1, 2 и немедленно приступит к исполнению кадра 1. При этом блок начнет посылать серию (6000) импульсов при частоте П27 (f = 900 Гц) по каналу информации Д5 к приводу поперечной подачи. В первый же момент этой серией будет послан еще один импульс по каналу Ш08, чтобы включалась 8я ступень скорости шпинделя. В конце отработки кадра 1, т. е. после выдачи 6000 импульсов на привод подачи, машина выполнит команду Н, т. е. приступит к отработке кадра 2: по каналу Е6 пойдет серия 4200 импульсов с частотой П32.

Пока идет отработка кадра 2, через считывающее устройство проскочит кадр 3 ленты и т. д.

8. Кодирование кадров программы.

В системе с «Контуром ЗП-68» принят адресный способ задания информации. Поэтому все числа в кадре, кроме «контрольного числа», относятся к соответствующим адресам и располагаются от них на строго определенном расстоянии. После адресной буквы Е или Д на ленте располагается одноразрядное число - признак «приоритета» и направления, и за ним следует четырехразрядное число, например, 6000 — количество шагов по данной координате. После любой из букв П, Ш, С и В ближайшие две строки на ленте отводятся под двухзначные числа - номера команд. Для примера на рис. 205 закодированы кадры 2 и 3 программы.

Выбор системы и соответственно программоносителя и кода записи программы зависит от назначения станка и формы обрабатываемых деталей. При контурной обработке наибольшее применение в отечественной практике нашли разомкнутые системы с шаговыми двигателями и с записью программы на магнитной ленте. При координатной обработке наиболее простыми и удобными оказались замкнутые системы с записью программы на перфоленте, а при ограниченном числе переходов - на перфокарте. Из всех разновидностей программоносителей практически большее применение получили пяти- и восьмидорожечные телеграфные перфоленты и магнитные ленты шириной 35 и 25,4 мм. Широкое внедрение пятидорожечных бумажных лент шириной 17,5 мм объясняется наличием простых и надежных в работе телеграфных перфораторов, возможностью записи программы на ЭВМ, а также использования бухгалтерских пишущих машинок. Обычно на перфолентах программы записываются и считываются строками, что позволяет применять кадры различной длины, соответственно объему информации отдельных переходов, а при наличии адресной системы - исключать повторяющиеся кадры и этим значительно сокращать длину ленты.

ТОКАРНЫЕ СТАНКИ

Токарные станки делятся на универсальные и специализированные. Универсальные станки предназначены для выполнения самых разнообразных операций: обработки наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей; нарезания наружных и внутренних резьб; отрезки, сверления, зенкерования и развертывания отверстий. На специализированных станках выполняют более узкий круг операций, например, обтачивание гладких и ступенчатых валов, прокатных валков, осей колесных пар железнодорожного транспорта, различного рода муфт, труб и т. п. Универсальные станки подразделяются на токарно-винторезные и токарные. Токарные станки предназначены для выполнения всех токарных операций, за исключением нарезания резьбы резцами.

Промышленность выпускает различные модели токарных и токарно-винторезных станков - от настольных до тяжелых. Наибольший диаметр обрабатываемой поверхности на станках колеблется от 85 до 5000 мм, при длине заготовки от 125 до 24000 мм. Некоторые токарно-винторезные станки оснащаются копировальными устройствами, которые позволяют обрабатывать сложные контуры без специальных фасонных резцов и комбинированного расточного инструмента, а также значительно упрощают наладку и подналадку станков.

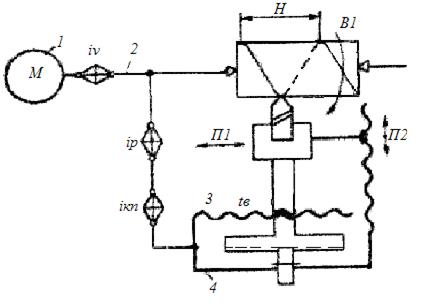

Рис.1: Структурная схема токарно-винторезного станка

Структурная схема токарно-винторезного станка представлена на рис.1. Формообразование обеспечивается вращательным движением заготовки (B1) по цепи: электродвигатель 1 - шпиндель 2 со звеном настройки iv и поступательным движением инструмента (П1 и П2) по цепи: шпиндель 2 - ходовой вал 4 (при точении) или шпиндель - ходовой винт 3 (при нарезании резьбы) со звеньями настройки ip и iкп.

- Токарно-винторезный станок 1К62

Назначение станка - наружное и внутреннее точение, нарезание правой и левой метрической, дюймовой, модульной и питчевой резьб, одно и многозаходных резьб с нормальным и увеличенным шагом, торцовой резьбы и т. д. Станок применяется в единичном и мелкосерийном производстве.

Техническая характеристика станка

Наибольший диаметр детали, устанавливаемой над станиной, в мм ................ 400

Расстояние между центрами в мм ....... 710, 1000 и 1400

Диаметр отверстия шпинделя в мм ....... 47

Число значений частот вращения шпинделя ………23

Частота вращения шпинделя в об/мин ..... 12,5-2000

Число подач .................. 42

Подачи на 1 оборот в мм:

продольные ..................0,07-4,16

поперечные ................0,035-2,08

Шаг нарезаемой резьбы:

метрической в мм ............. 1-192

дюймовой (число ниток на 1") ....... 2-24

модульной в мм .............. (0,5 — 48) л

Мощность электродвигателя в кВт ....... 10

Станина, установленная на передней и задней тумбах, несет на себе все основные узлы станка. Слева на станине размещена передняя бабка. В ней имеется коробка скоростей со шпинделем, на переднем конце которого закреплен патрон. Справа установлена задняя бабка. Ее можно перемещать вдоль направляющих станины и закреплять в зависимости от длины детали на требуемом расстоянии от передней бабки. Режущий инструмент (резцы) закрепляют в резцедержателе суппорта.

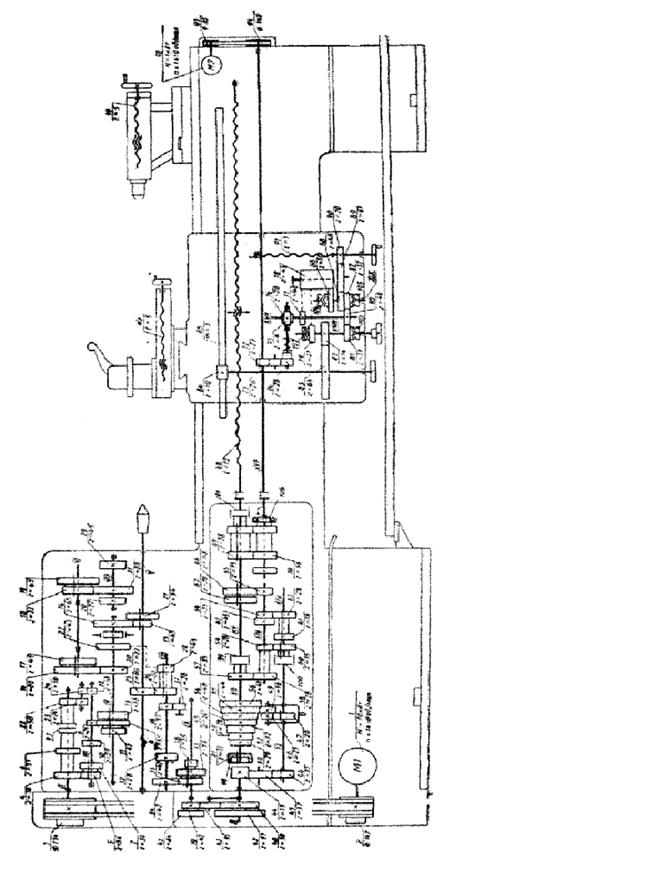

Продольная и поперечная подачи суппорта осуществляются с помощью механизмов, расположенных в фартуке и получающих вращение от ходового вала или ходового винта. Первый используют при точении, второй - при нарезании резьбы. Величину подачи суппорта устанавливают настройкой коробки подач. В нижней части станины имеется корыто, куда собирается стружка и стекает охлаждающая жидкость. Кинематическая схема станка представлена на рис. 2.

Главное движение. Главным движением в станке является вращение шпинделя, которое он получает от электродвигателя 1 через клиноременную передачу со шкивами 2 - 3 и коробку скоростей. На приемном валу II установлена двусторонняя многодисковая фрикционная муфта 97. Для получения прямого вращения шпинделя муфту 97 смещают влево, и привод вращения осуществляется по следующей цепи зубчатых колес: 4 - 5 или 6 - 7, 8 - 9 или 10 -11, или 12 - 13, вал IV, колеса 14 - 15, шпиндель V, или через перебор, состоящий из группы передач с двухвенцовыми блоками 16 - 17 и 18 — 19 и зубчатых колес 20 и 21. Последняя пара входит в зацепление при перемещении вправо блока 15 - 21 на шпинделе. Переключая блоки колес, можно получить шесть вариантов зацепления зубчатых колес при передаче вращения с вала IV непосредственно на шпиндель и 24 варианта- при передаче вращения через перебор. В действительности количество значений частот вращений шпинделя меньше (23), так как передаточные отношения некоторых вариантов численно совпадают. Реверсирование шпинделя выполняют перемещением муфты 97 вправо. Тогда вращение с вала II на вал Ш передается через зубчатые колеса 22 - 23, 24 - 12 и далее по предыдущей цепи.

Количество вариантов зацепления- 15, фактических значений частот вращения- 12, так как передаточные отношения некоторых вариантов тоже численно совпадают.

Движение подачи. Механизм подачи включает в себя четыре кинематические цепи: винторезную, продольной и поперечной подачи, цепь ускоренных перемещений суппорта. Вращение валу VIII передается от шпинделя V через зубчатые колеса 25 - 26, а при нарезании резьбы с увеличенным шагом - от вала VI через звено увеличения шага и далее через зубчатые колеса 27 - 28. В этом случае звено увеличения шага может дать четыре варианта передач:

1) шпиндель V, колеса 21 - 20, 29 - 19, 17 - 27 -28, вал VIII,

2) шпиндель V, колеса 21 - 20, 29 - 19, 16 - 30, 27 - 28, вал VIII,

3) шпиндель V, колеса 21 - 20, 31 - 18, 17 - 27 - 28, вал VIII,

4) шпиндель V, колеса 21 - 20, 31 - 18, 16 - 30, 27 - 28, вал VIII.

С вала VIII движение передается по цепи колес 32 - 33 или 34 - 35, или через реверсивный механизм с колесами 36 - 37 - 38, сменные колеса 39 - 40 или 41 -42 и промежуточное колесо 43 на вал X. Отсюда движение можно передать по двум вариантам зацепления зубчатых колес.

1. Вращение передается через зубчатые колеса 44 - 45 - 46 на вал XI, затем через колеса 47 - 48 и накидное колесо 49 зубчатому конусу механизма Нортона (колеса 50 - 56) и далее по цепи зубчатых передач 57 - 58, 59 - 60, 61 - 62 или 63 - 64 через колеса 65 - 66 или 64 - 67 - валу XV. Затем вращение может быть передано либо ходовому винту 68, либо ходовому валу ХVI. В первом случае - через муфту 101, во втором - через пару 69 - 70 и муфту обгона 106.

2.С вала Х через муфту 98, т. е. при сцеплении зубчатых колес наружного и внутреннего зацепления 44 - 71 вращение передается конусу Нортона, который становится ведущим звеном, и затем через колеса 49 - 48 - 47 валу XI и далее, через муфту 100 - валу ХIII, а от последнего далее по цепи первого варианта.

Изменение величины шага резьбы достигается переключением зубчатых колес звена увеличения шага, механизма Нортона, блоков 61 - 63 и 67 - 66 и установкой сменных колес на гитаре. При точении и нарезании метрических и дюймовых резьб в зацеплении находятся сменные зубчатые колеса 39 - 43 - 40, а при нарезании модульных и питчевых - 41 - 43 - 42.

Рис.2: Кинематическая схема токарно-винторезного станка 1К62.

В особых случаях, при нарезании резьбы высокой точности, для устранения влияния погрешностей кинематической цепи, последнюю укорачивают включением муфт 98, 99 и 101, в результате чего валы Х, XII и XV образуют вместе с ходовым винтом 68 жесткую единую связь. Винторезную цепь для нарезания резьб с различным шагом настраивают в данном случае только подбором сменных колес на гитаре.

Продольная и поперечная подачи суппорта. Для передачи вращения механизма фартука служит ходовой вал XVI. По нему вдоль шпоночного паза скользит зубчатое колесо 72, передающее вращение от вала XVI через пару зубчатых колес 73 - 74 и червячную пару 75 - 76 валу XVII. Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт - 102 или 103. Тогда вращение от вала XVII передается зубчатыми колесами 77 - 78 - 79 или 80 - 81 валу XVIII и далее парой 82 - 83 — реечному колесу 84. Так как рейка 85 неподвижно связана со станиной станка, реечное колесо 84, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом.

Поперечная подача и ее реверсирование осуществляются включением муфт 104 или 105. В этом случае через передачи 77 - 78 - 86 или 80 - 87 вращение передается валу XIX и далее через зубчатые колеса 88 - 89 - 90 на винт 91, который сообщает движение поперечному суппорту.

Цепь ускоренного перемещения суппорта. Для осуществления ускоренного (установочного) перемещения суппорта ходовому валу XVI сообщается быстрое вращение от электродвигателя 92 через клиноременную передачу 93 - 94. Механизм подачи суппорта через коробку подач при этом можно не выключать, так как в цепи привода ходового вала установлена муфта обгона 106. С помощью винтовых пар 95 и 96 можно вручную перемещать резцовые салазки и пиноль задней бабки. Рассмотрим отдельно некоторые узлы станка.

Передняя бабка. Вращение от главного электродвигателя передается ведомому шкиву, сидящему на валу 1. Этот вал несет реверсивную фрикционную муфту, от которой движение на вал II передается или через блок z =56-z = 51, или через колесо z = 50 и промежуточный блок z =24-z =36, сидящий на консольной оси. С вала II на вал Ш вращение передается через тройной блок z =47-z = 55-z = 38. В левом положении блока z = 43–z = 52, сидящего на шпинделе, движение с вала Ш передается на шпиндель непосредственно через колеса z = 65-z = 43, а в правом положении этого блока - через перебор, установленный на валах IV и V. Все валы вращаются на опорах качения, которые смазываются как разбрызгиванием, так как коробка скоростей залита маслом, так и принудительно - с помощью насоса. Движение подачи от шпинделя VI передается валу VII трензеля и далее на механизм подач.

Задняя бабка имеет плиту и может перемещаться по направляющим станины. В отверстии корпуса задней бабки имеется выдвижная пиноль, которая перемещается с помощью маховика и винтовой пары. Рукояткой фиксируют определенный вылет пиноли, а вместе с ней и заднего центра.

Корпус бабки с помощью винтовой пары может смещаться в поперечном направлении относительно плиты. Болтом и башмаком задняя бабка может закрепляться на станине станка. Это также можно сделать с помощью рукоятки, эксцентрика и башмака. В конусное гнездо пиноли можно установить не только задний центр, но и режущий инструмент для обработки отверстий (сверло, зенкер и др.).

Коробка подач закреплена на станине ниже передней бабки, имеет несколько валов, на которых установлены: ступенчатый блок механизма Нортона, блоки зубчатых колес и переключаемые муфты. В правом положении муфты 7 получает вращение ходовой винт, а в левом ее положении через муфту обгона вращается ходовой вал.

Cyппорт состоит из следующих основных частей: нижних салазок для продольного перемещения суппорта по направляющим станины, поперечной каретки и резцовых салазок. Поперечная каретка перемещается в направляющих нижних салазок с помощью винта и безлюфтовой гайки. При ручной подаче винт вращается с помощью рукоятки, а при автоматической - от зубчатого колеса.

В круговых направляющих поперечной каретки установлена поворотная плита, в направляющих которой перемещаются резцовые салазки с четырехпозиционным резцедержателем. Такая конструкция позволяет устанавливать и зажимать болтами поворотную плиту с резцовыми салазками под любым углом к оси шпинделя. При повороте рукоятки против часовой стрелки резцедержатель приподнимается пружиной - одно из нижних отверстий его сходит с фиксатора.

После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку в обратном направлении. Механизм фартука расположен в корпусе, привернутом к каретке суппорта. От ходового вала через ряд передач вращается червячное колесо. Вращение с вала I передается зубчатыми колесами валов II и Ш. На этих валах установлены муфты с торцовыми зубьями, которыми включается перемещение суппорта в одном из четырех направлений. Продольное движение суппорта осуществляется реечным колесом, а поперечное - винтом, вращающимся от зубчатого колеса. Рукоятка служит для управления маточной гайкой ходового винта. Валом с кулачками блокируется ходовой винт и ходовой вал, чтобы нельзя было включить подачу суппорта от них одновременно.

2. Расчет кинематической настройки токарно-винторезных станков.

Настройка кинематических цепей при выполнении разнообразных работ на токарно-винторезных станках сводится к подбору передаточных отношений передач коробок скоростей, подач и других механизмов, что осуществляется переключением соответствующих рычагов. Исключение представляет нарезание особо точных резьб или резьб с ненормализованным шагом.

Конечным звеном резьбонарезной цепи является ходовой винт 68 (см. рис. 2) и маточная гайка, поэтому уравнение настройки согласно равенствам можно написать в следующем виде (имея в виду однозаходность винта)

1 об. шп I tв = tн, (1)

где tн - шаг нарезаемой резьбы;

tв, - шаг ходового винта;

i - передаточное отношение кинематической цепи от шпинделя до ходового винта.

Так как для рассматриваемого случая валы Х, ХII, XV и ходовой винт 68, связанные муфтами 98, 99 и 101, представляют собой единое звено, то передаточное отношение цепи

i = iп iг (2)

где iп - передаточное отношение постоянных передач;

iг - передаточное отношение сменных колес (гитары) звена настройки.

На основании уравнений (1) и (2)

iг=(1/iп)(tн/tв)

Обозначив 1/iп - через С, получим

iг = C(tн /tв) (3)

Передаточное отношение iп чаще всего равно 1:1 или 1:2. Применительно к кинематической схеме, изображенной на рис.2, значение iп может быть различным, в зависимости от положения блоков с зубчатыми колесами 26 - 28 и 35 - 33 на валах VIII и IX. Если колесо 25, сидящее на шпинделе, сцеплено с колесом 26, то вращение механизму подач сообщает непосредственно шпиндель, и передаточное отношение постоянных передач iп от шпинделя к звену настройки (к гитаре) будет (60/60) (42/42) =1 или (60/60)(28/26)=1/2 (валы V, VIII и IX). При нарезании резьбы с большим шагом (14 - 192 мм) передача движения осуществляется через звено увеличения шага. В этом случае блок колес 15 - 21 на шпинделе занимает правое положение, а колесо 27 на валу IV зацепляется с колесом 28 на валу VIII. Передаточное отношение цепи от шпинделя до гитары (до вала IX) при сцеплении колес в такой последовательности будет в одном из вариантов таким:

iп =(54/27)(88/22)(88/22)(45/45)(42/42)=32

Включение звена увеличения шага из четырех вариантов зацепления колес дает увеличение передаточного отношения от шпинделя до вала VIII в 2, 8 и 32 раза, что соответственно дает увеличение шага нарезаемой резьбы тоже в 2, 8 и 32 раза. В последнем варианте в реверсивном механизме (валы VIII и IX) включаются колеса 32 и 33 с передаточным отношением i=1/2, поэтому шаг нарезаемой резьбы увеличивается не в 32, а в 16 раз.

Примеры настройки винторезной цели без коробки подач.

Настройку винторезной цепи будем производить только гитарой, выключив коробку подач (замыкаются муфты 98, 99, 101 и размыкается механизм Нортона; см. рис. 2).

Пример. Настроить станок 1К62 на нарезание однозаходной метрической резьбы с шагом tн=1,75 мм.

Шаг ходового винта tв= 12 мм. Примем С = 1, т.е. замкнем колеса 34 - 35 с i=1,тогда по уравнению (3)

iг=(tн/tв)=1,75/12=(7/12)(1/4)=(35/60)(20/80)

Как видим, на гитаре надо установить две пары зубчатых колес. Проверим условие их сцепляемости: для первой пары – а+b > с+15; 35+60 > 20+15; 95>35; для второй пары - c+d > b+ 15; 20+80 > 60+15; 100>75. Как видим, сцепляемость зубчатых колес обеспечена.

Нарезание многозаходной резьбы. При многозаходной резьбе под шагом tн понимают расстояние между параллельными сторонами профиля двух соседних витков. Поэтому для получения резьбы заданного шага tн механизм должен за 1 оборот заготовки переместить суппорт на величину хода резьбы s=к tн, где к — число заходов нарезаемой резьбы. Такого типа резьбы нарезают на ходовых винтах, многозаходных червяках и других деталях. В общем случае при к заходах угол между соседними нитками (если смотреть в торец детали) будет: R=360º/к.

Многозаходная резьба нарезается двумя способами: после нарезания первой нитки заготовку поворачивают на часть оборота 1/к, предварительно разомкнув винторезную цепь, или, оставляя заготовку неподвижной, перемещают инструмент вместе с резцовыми салазками продольно на величину шага резьбы tн. Затем нарезают следующий заход и т. д. На станке 1К62 имеется специальное делительное устройство для нарезания многозаходных резьб. Оно состоит из кольца с риской, укрепленного на корпусе передней бабки, и диска с делениями, насаженного на шпиндель и имеющего на периферии 60 делений. После нарезания первого захода шпиндель надо повернуть на число делении, равное 60/к. Это устройство позволяет нарезать резьбы с числом заходов 2, 3, 4, 5, 6, 10, 12, 15, 20, 30, 60. На станках, не имеющих делительного приспособления, пользуются поводковой делительной планшайбой.

3.Обработка конических и фасонных поверхностей на токарных станках.

Обработка конических поверхностей на токарных станках производится тремя способами.

Первый способ заключается в том, что корпус задней бабки смещают в поперечном направлении на величину h . Вследствие этого ось заготовки образует определенный угол α с осью центров, а резец при своем движении обтачивает коническую поверхность. Из схем видно, что

h =Lsinα (4)

tgα = (D — d)/21 (5)

Решая совместно оба уравнения, получим

h= L(D — d)/21* cos α (6)

Для изготовления точных конусов этот способ непригоден вследствие неправильного положения центровых отверстий относительно центров.

Второй способ заключается в том, что резцовые салазки поворачивают на угол α, определяемый уравнением (5). Так как подача в этом случае осуществляется обычно вручную, данный способ используют при обработке конусов небольшой длины.

Третий способ основан на применении специальных приспособлений, имеющих копировальную линейку, укрепленную на задней стороне станины на кронштейнах. Ее можно устанавливать под требуемым углом к линии центров. По линейке скользит ползун, соединенный через палец и кронштейн с поперечной кареткой суппорта. Винт поперечной подачи каретки разобщен с гайкой. При продольном перемещении всего суппорта ползун будет двигаться по неподвижной линейке, сообщая одновременно поперечное смещение каретке суппорта, в результате двух движений резец образует коническую поверхность, конусность которой будет зависеть от угла установки копировальной линейки, определяемого уравнением (5). Этот способ обеспечивает получение точных конусов любой длины.

Обработка фасонных поверхностей. Если в предыдущем копировальном устройстве вместо конусной линейки установить фасонную, то резец будет перемещаться по криволинейной траектории, обрабатывая фасонную поверхность. Для обработки фасонных и ступенчатых валов токарные станки иногда оснащают гидравлическими копировальными суппортами, которые располагают чаще всего на задней стороне суппорта станка. Нижние салазки суппорта имеют специальные направляющие, расположенные обычно под углом 45º к оси шпинделя станка, в которых и перемещается копировальный суппорт.

Принципиальная схема, поясняющая работу гидравлического копировального суппорта. Масло от насоса поступает в цилиндр, жестко связанный с продольным суппортом, на котором находится поперечный суппорт. Последний соединен со штоком цилиндра. Масло из нижней полости цилиндра через щель, находящуюся в поршне, поступает в верхнюю полость цилиндра, а затем в следящий золотник и на слив. Следящий золотник конструктивно связан с суппортом. Щуп золотника прижимается к копиру при помощи пружины. При этом положении щупа масло через золотник поступает на слив, а поперечный суппорт, вследствие разности давлений в нижней и в верхней полостях, перемещается назад. В тот момент, когда щуп окажется на заданном участке, он под действием копира утапливается, преодолевая сопротивление пружины. При этом слив масла из золотника постепенно перекрывается. Так как площадь сечения поршня в нижней полости больше, чем в верхней, давление масла заставит перемещаться суппорт вниз.

На практике встречаются самые различные модели токарных и токарновинторезных станков, от настольных до тяжелых, с широким диапазоном размеров. Наибольший диаметр обработки на отечественных станках колеблется от 85 до 5000 мм при длине заготовки от 125 до 24 000 мм.

Дата добавления: 2016-03-27; просмотров: 1526;