ТИПОВЫЕ МЕХАНИЗМЫ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ.

1. Типовые механизмы для ступенчатого регулирования частоты вращения валов.

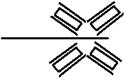

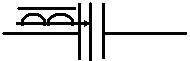

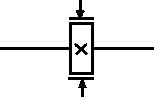

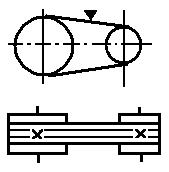

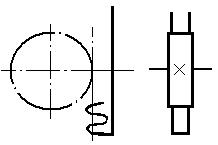

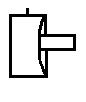

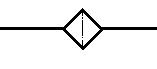

Элементарные механизмы, позволяющие изменять передаточные отношения кинематических цепей, называются множительными. Наиболее распространенными из них являются: для легких приводов применяют ременные передачи с плоским ремнем, состоящие из сменных или ступенчатых шкивов. Натяжение ремня при перестановке сменных шкивов или переброске его с одной стороны на другую должно быть неизменным. Для этого достаточно, чтобы d1+ d2 = d3+d4 = d5+d6.

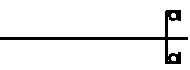

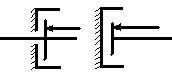

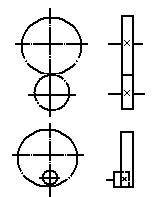

Применяются звенья настройки, состоящие из сменных зубчатых колес (гитары). В одномерных звеньях настройки колеса устанавливают на консольной части вала. Межосевое расстояние здесь постоянно, поэтому при одинаковом модуле a+b = const. В двухпарных гитарах в зацеплении находятся две пары сменных колес (a-b и c-d). Колеса b и c вместе со втулкой установлены на пальце II. Расстояние между пальцем и валами I и III может меняться перемещением пальца вдоль паза приклона и поворотом последнего вокруг оси III.

Условие сцепляемости проверяется по формуле: а+b > c+15, c+d > b+15.

Изменить частоту вращения валов с помощью сменных колес - целесообразно при длительной работе станка без перенастройки, т.к. замена колес требует затраты времени.

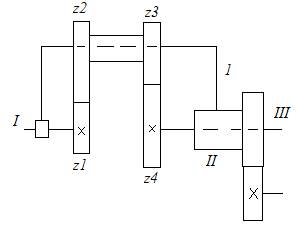

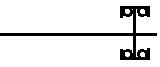

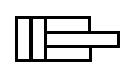

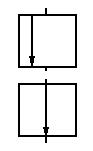

Широкое распространение получили механизмы, состоящие из передвижных многовенцовых зубчатых колес. Количество колес в блоке чаще всего 2, 3, реже 4. Блоки применяются в качестве ведущих и ведомых элементов. При перемещении колеса, блоки перемещаются на шлицах вдоль оси вала и поочередно входят в зацепление с сопряженными колесами. Если применять корригизованное зацепление колес с разной длинной зубьев при одном межцентровом расстоянии, то в отдельных случаях двухвенцовый блок может быть заменен одним колесом z1-3, зацепляющимся поочередно с колесами z2 и z4.

Основное достоинство механизмов с передвижными блоками – простота. Колеса, не участвующие в передаче рабочих нагрузок, не изнашиваются. К числу недостатков относят невозможность переключения передачи на ходу и сравнительно большие осевые размеры.

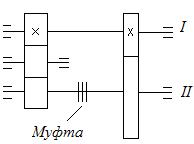

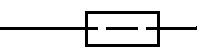

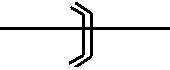

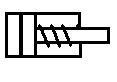

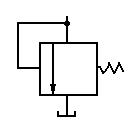

Этих недостатков лишены механизмы, у которых зубчатые колеса находятся в состоянии зацепления и включаются в работу муфтой. Если муфта фрикционного типа, то частоту вращения можно изменять на ходу. Передачи z1 – z2 и z3 - z4 могут быть косозубыми. В последнее время муфты получили очень широкое распространение, т.к. позволяют простыми средствами автоматизировать привод.

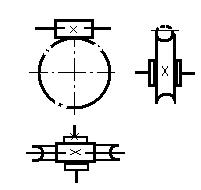

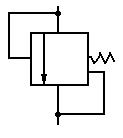

Для регулирования частоты вращения вала применяют и так называемые переборные устройства (степень возврата). Вращение колеса z1, осуществляемое колесом z5, может быть передано валу I через перебор по цепи z1 – z2 , z3 - z4 и непосредственно, если переместить колесо z4 влево до сцепления торцевых кулачковых полумуфт. Вал II, колеса z2 и z3 называют перебором.

Перебор

2. Механизмы, суммирующие движение.

Для суммирования движения на одном звене в кинематической цепи некоторых станков вводят специальные механизмы: винтовые и червячные передачи, дифференциалы с цилиндрическими и коническими зубчатыми колесами.

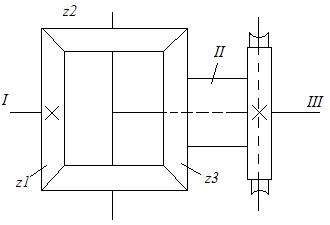

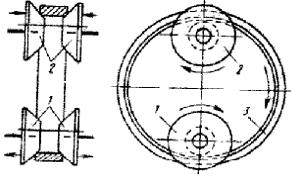

Схема дифференциального механизма состоящего из цилиндрических колес.

На валах I и III жестко установлены зубчатые колеса z1 и z4. Полый вал II имеет водило, в которое вмонтирован сателлитный вал 1 с колесами z2 и z3. Движение любых двух валов может суммироваться на третьем валу. Наиболее часто в практике машиностроения и станкостроения суммируются вращения валов I и III.

Еще одним способом суммирования является способ Свампа:

| iI-III = | z1 z3 . z2 z4 |

Допустим, необходимо просуммировать движение валов I и II на валу III. Задача решается в два этапа. Сначала рассматривается случай, когда ведет только вал I, а вал II является неподвижным, а затем наоборот. В первом случае передача работает как обыкновенная и передаточное отношение:

Второй случай более сложный. Для его решения воспользуемся таблицей. Вообразив механизм жестким, повернем валы I, II, III по часовой стрелке на (+1) оборот.

Зафиксируем это в таблице.

| Вал I неподвижен | Вал II ведущий | Вал III ведомый. | |

| +1 | +1 | +1 | |

| -1 |

| ||

| +1 |

|

Но вал I по условию неподвижен. Оставляя на месте вал II, поворачиваем вал I на (-1) оборот (в обратном направлении). Заносим это в таблицу. Тогда вал III сделает  оборота.

оборота.

Просуммировав вращение, записываем результат в  третью строчку таблицы.

третью строчку таблицы.

Передаточное отношение механизмов от вала II к валу III

Если частота вращения валов I, II, III – nI, nII и nIII, то

| nIII = nI iI-III + nII iII-III = nI | z1 z3 z2 z4 | + nIII (1 - | z1 z3 z2 z4 | ). |

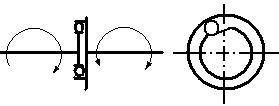

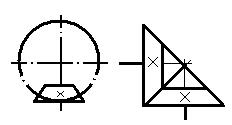

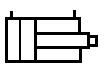

Большое распространение в станках получил конический дифференциал.

На валу I жестко установлено коническое зубчатое колесо z1. Вал II – полый и связан с коническим колесом z3. Вал III имеет поперечную ось с двумя колесами z2. Числа зубьев всех колес одинаковы. Передаточное отношение механизма находят по предыдущему.

На валу I жестко установлено коническое зубчатое колесо z1. Вал II – полый и связан с коническим колесом z3. Вал III имеет поперечную ось с двумя колесами z2. Числа зубьев всех колес одинаковы. Передаточное отношение механизма находят по предыдущему.

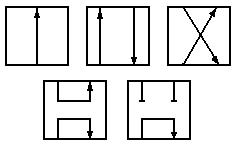

3. Устройства для реверсирования.

Устройства для реверсирования предназначены для изменения направления движения исполнительных механизмов станка. Реверсирование движений в металлорежущих станках осуществляется с помощью реверсирования: электродвигателя, гидродвигателя и механических устройств. Чаще реверсирование осуществляется с помощью цилиндрических и конических зубчатых передач.

Работа реверсивных устройств с цилиндрическими колесами основана на том, что при подаче движения через два зубчатых колеса валы I и II вращаются в различных направлениях, а при передаче через три зубчатых колеса – в одном направлении.

Работа реверсивных устройств с коническими колесами основана на том, что два колеса z1 и z3, находясь в зацеплении с колесом z2, вращаются в противоположном направлении. В этом случае реверсирование производится с помощью переключения муфты или перемещением блока колес z1-z3.

В станках, требующих частого реверсирования, устанавливают фрикционные муфты, в механических токарных, карусельных и фрезерных станках – кулачковые муфты.

В некоторых моделях зубообрабатывающих станков находят применение зубчатые колеса для получения возвратно-вращательного движения. Ведущим звеном в таких механизмах является колесо, а ведомым – два концентрических зубчатых сектора внутреннего и внешнего зацепления, соединенных по концам колесами. Поскольку центр вращения внешнего колеса неподвижен, то центр вращения внутреннего колеса при зацеплении с различными колесами меняет свое положение. Поочередное зацепление производится при помощи копировального механизма, устанавливающего соответствующее межосевое расстояние.

4. Механизм обгона.

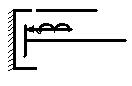

В ряде случаев вращение одному валу самостоятельных приводов может быть передано одновременно через механизм обгона. Наибольшее распространение получил роликовый механизм обгона.

На валу 1 свободно насажена втулка 2, на шпонке диск 3, имеющий три выреза. Внутри последних находятся ролики 5, подпираемые пружинами 4. Медленное вращение по часовой стрелке получает втулка 2. Ролики 5, увлеченные силами трения и подпираемые пружинами 4, попадают в шпоновое пространство и заклиниваются между внутренней поверхностью втулки 2 и вырезами диска 3. В результате этого диск начинает медленно вращаться вместе с валом 1. Если последнему сообщить от другого источника большую угловую скорость в том же направлении (по часовой стрелке), то вместе с ним получит вращение и диск 3. Рамки вместе с диском начнут обгонять втулку 2 и расклинятся. При выключении быстрого вращения ролики заклиниваются и вал снова получит малую скорость вращения. Механизм может работать и по другому варианту. Если ведущим звеном будет диск 3 и вращение его происходит против часовой стрелки, то втулка 2 окажется ведомой. При реверсировании механизм расклинивается.

5. Привод прямолинейно-возвратного движения.

Вприводах главного движения станка применяют кривошипно-шатунные, кулисные и реечные механизмы. В цепях подачи получили распространение: винтовые, реечные и кулачковые устройства.

5.1. Кулисный привод.

Составной частью кинематической схемы кулисного привода, применяемого в станках, например, поперечно-строгальных, является: кулисное колесо, несущий палец с надетым на него кулисным камнем. Камень вставлен в прорезь кулисы и может скользить вдоль ее оси. Верхний палец кулисы через серьгу связан с ползуном. Длина хода ползуна L зависит от амплитуды качения кулисы. Ее можно регулировать изменением величины радиуса R вращения пальца. Пользуясь обозначением, можно написать

| 0,5L l | = | R a | =>R= | 0,5La l |

Обычно длина кулисы l = 4/3L , а расстояние между центром вращения кулисного колеса и центром качения кулисы a = (0,45÷0,55)L.

| Vk=V1 | l__ AO |

Пусть кулиса занимает некоторое положение, определяемое углами α и β. Палец, находящийся в точке А, вращается с окружной скоростью V0. Разлагаем ее на две составляющие: V1, направленную перпендикулярно оси кулисы, и V2 – вдоль ее. Из треугольника скоростей:

V1=V0cosα; V2=V0sinα, скорость качения конца кулисы

Искомая скорость движения ползуна: V=Vkcosβ. Подставляя z значения Vk и V1 из равенств, получим:

| V= | _V0l_ AO | cosαcosβ |

| V= | _V0l_ a+R |

В крайнем положении α=90º, => V=0, в среднем положении, во время рабочего хода, α=β=0;

AO ―>A2O = a+R, =>

| V= | _V0l_ a-R |

При обратном ходе ползуна α=β=0; AO―>A3O = a-R, =>

Точка О – центр кулисного колеса.

5.2. Реечный привод.

5.2.1. Кинематика реечного привода.

Реечные приводы главного движения различают по способу преобразования вращательного движения ведущих звеньев привода в прямолинейное движение стола. Столы, как правило, перемещаются при помощи реечной пары, состоящей из прямозубой или косозубой рейки, привернутой к столу, и реечного колеса или червяка. Движение стола реверсируется электрическим двигателем или специальной реверсивной муфтой. Скорость перемещения стола регулируют изменением частоты вращения вала электродвигателя или с помощью ступенчатых коробок скоростей.

Большие реечные колеса изготавливают из серого чугуна С421-40, С428-48 и С438-60 или стали 40ХФА. Для уменьшения размеров колес в механизмах подачи применяют легирование стали, а для реек – легированную сталь или сталь 40ХФА.

Червяки изготавливают из стали 15ОС или 20Х с последующей цементацией, а рейки – из антифрикционного чугуна, в ответственных случаях из бронзы.

Допустим, что на станке необходимо осуществить z рабочих скоростей движения стола (скоростей резания) V1, V2, …, Vz со знаменателем ряда φ. Скорость движения рейки (стола) для передачи с реечным колесом Vk =πmzk nk, м/с, где m – модуль, м; zk – число зубьев колеса; nk - частота вращения колеса, об/с.

Для передачи с червяком скорости движения рейки:

| Vч= | πmzч nчcosβ cos(α-β) | , м/с, |

где m – модуль, м;

zч – число зубьев червяка;

nч - частота вращения червяка, об/с;

α – угол между осью червяка и направлением движения стола, град;

β – угол подъема червяка, град.

Из уравнений (Vk) и (Vч) можно определить необходимую частоту вращения реечного колеса или червяка:

| nk= | Vk сk |

| nч= | Vч сч | об с |

, где сk и cч – постоянные величины.

В общем виде ряд чисел оборотов реечного колеса или червяка будет представлен : n1=cV1, n2=cV2, …, nz=cVz. Число ступеней скорости в современных продольно-строгальных станках равно 4-6. Требуемая частота вращения реечного колеса или червяка при осуществлении обратного хода n0=c0 V0. Скорость обратного хода стола принимают, исходя из соотношения V0: Vp=1; 5÷2 и устанавливают ее до 1,25 м/с.

Реечные приводы подачи проще приводов главного движения, однако, ими труднее обеспечить равномерность медленных движений, особенно в точных станках. Отсутствие самоторможения затрудняет применение их для вертикальных перемещений. Однако большое передаточное отношение, простота и высокий КПД делают этот привод высокоэффективным в токарных, револьверных, сверлильных станках, а также в приводе различных вспомогательных перемещениях.

5.2.2. Динамика реечного привода.

Стол во время рабочего хода к моменту врезания инструмента в заготовку преодолевает соответствующую Pz силы резания и силу трения стола в направляющих

Pp= Pz+(Py+Qc+Qз)f, Н,

где Py – составляющая силы резания, направленная перпендикулярно плоскости стола, Н;

Qc, Qз – вес стола и установленной на нем заготовки, Н;

f – приведенный коэффициент трения в направляющих без учета его изменения в зависимости от скорости движения стола.

При реверсировании стола возникает два вида сопротивлений: сила инерции движущихся масс при разгоне стола и сила трения в направляющих. Сила инерции стола и заготовки:

| Pu΄=mca=mc | V0_ t | , H , |

где mc – масса стола с установленной на нем заготовкой, кг;

а – ускорение при разгоне стола (принимается линейным), м/с2;

V0 – скорость обратного хода, м/с;

2t – полное время реверсирования (время на остановку в конце рабочего хода), с.

| Pu΄= | 2J0ε0 mzk | = | 2J0 ω0 mzk t | = | 2J0 2 πn0 mzk t | = | 4J0V0__ m2zk2 t | , Н, |

где J0 – момент инерции вращающихся во время обратного хода масс привода, приведенных к валу реечного колеса, кг∙м2;

ω0 и ε0 – угловая скорость и ускорение того же вала, рад/с и рад/с2;

m и zk – модуль, м, и число зубьев реечного колеса.

Полная сила:

| Pu= Pu΄+Pu΄΄= | V0 t | (mc+ | 4J0__ m2zk2 | ), Н. |

Сила трения во время обратного хода F0= ( Qc+Qз)R, => тяговая сила обратного хода:

| P0= Pu+ F0=(Qc+Qз)f+ | V0 t | (mc+ | _4J0__ m2zk2 | ). |

В качестве расчетной для определения несущей способности деталей привода и его мощности следует принять большие из тяговых сил, определенных по уравнениям Pр и P0.

5.3. Передача ходовой винт - гайка.

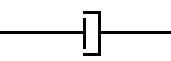

Передача ходовой винт – гайка получила широкое распространение в приводах подачи станков. Основным достоинством винтовых механизмов является высокая точность и плавность осуществляемых ими перемещений, возможность получения значительной редукции и самоторможения, позволяющие использовать их в случае вертикальных перемещений.

Профиль резьбы – стандартный, трапецеидальный, с углом профиля 30º (ГОСТ 9484-60), вследствие чего обеспечивается более легкое замыкание маточной гайки. Как правило, винты изготавливают одно- или двухзаходными с небольшим шагом (самотормозящиеся). Недостатком данного профиля является возникновение погрешности шага резьбы при радиальном биении винта. Поэтому в высокоточных станках трапециидальную резьбу заменяют прямоугольной. В качестве опор для винтов применяют в большинстве случаев подшипники скольжения, как более удобные. Конструкция гаек зависит от назначения узла. Согласно нормам ТУД22-2 для винтов и гаек установлено пять классов точности (0-4). Нормаль устанавливает отклонение шага, половина угла профиля резьбы, отклонения от овальности на среднем диаметре и биение по наружному диаметру. Материалы для ходовых винтов, согласно той же нормали, устанавливаются: У10 и У12 для винтов 0го класса, ХВГ и ХГ для 1го класса, сталь 45 и 50 для 2, 3, и 4 классов. Гайки скольжения изготавливают: 0, 1 и 2 классов из оловянистой бронзы и оловянисто-свинцовой бронзы 3 и 4 классов из антифрикционного чугуна. Распределение по классам: 0 класс – резьба для прецизионных станков, 1 класс – для резьбошлифовальных станков, 2 класс – для токарно-винторезных станков нормальной точности, 3 класс – для фрезерных и строгальных станков и 4 класс – для установочных перемещений. Механизмы винтовой передачи рассчитывают на износостойкость, прочность, жесткость и на устойчивость ходового винта.

5.3.1. Расчет на износостойкость.

Расчет на износостойкость ведут по среднему давлению

| P= | ___P____ πdсрhp Lk/ t | , Н м2 |

,

где P – наибольшая тяговая сила, Н;

dср – средний диаметр резьбы, м;

t и k – шаг винтовой линии, м и число заходов резьбы;

hp=0,5t/k – рабочая высота гайки, м;

L= λ dср – длина гайки, м (λ=1,5÷4, для маточных гаек λ=3).

Подставляя указанные данные в уравнение (Р) и решая его относительно dср, получим

|

, м

Для ходовых винтов с бронзовой гайкой, предназначенных для точных передач (токарно-винторезные, резьбонарезные станки), р=3 Мн/м2, для прочих передач р=12 Мн/м2, а с чугунной гайкой р=8 Мн/м2.

5.3.2. Расчет на прочность.

Расчет производится по приведенному напряжению.

|

,

|

где - площадь поперечного сечения стержня винта, м2;

Мк – крутящий момент, передаваемый винтом, Нм;

|

-момент сопротивления сечения при кручении, м3;

σТ – предел текучести материала винта, Н/м2.

5.3.3. Расчет на жесткость.

Основную роль в искажении шага резьбы играет осевая деформация. Поэтому изменением шага от скручивания можно пренебречь. Расчет ведется по формуле:

∆t , м,

где Е – модуль продольной упругости, Н/м2.

Допускаемые искажения шага резьбы принимают, учитывая допуска на неточность резьбы ходовых винтов соответствующего класса.

5.3.4. Расчет на устойчивость.

Расчет производится для винтов, работающих на сжатие при значительной длине по сравнению с диаметром. Критическая тяговая сила:

,

расчетная формула для запаса устойчивости nу:

При жестко заделанных концах винта ν=0,5, при одном заделанном и одном шарнирном - ν=0,7, при обоих шарнирах - ν=1. Для запаса устойчивости принимают значение nу=2,5÷4. Большие значения берутся при действии на винт поперечных сил от привода. Устойчивость проверяют в тех случаях, когда νl >7,5÷10.

5.4. Передача винт - гайка качения.

Обеспечивает высокую осевую жесткость и равномерность движения. Применяется в приводах подач точных станков, таких как: шлифовальных, копировально-фрезерных, координатно-расточных и ряд станков с ЧПУ. Преимуществом передачи является возможность полного управления зазора в резьбе, низкие потери от трения (КПД 0,9-0,95) и почти полная независимость силы трения от скорости. Все это делает передачу прецизионной и обеспечивает возможность осуществления точного режима работы и повторяемости процесса. Вместе с тем передача имеет весьма низкую нагрузочную способность в связи с существенным различием кривизны рабочих поверхностей, что вызывает высокие контактные напряжения. Сложность и трудоемкость изготовления в основном зависят от размеров передачи, точности, от материалов винта и гайки.

Конструкция передачи зависит от профиля резьбы, способа возврата шариков, от их комплектования и метода регулирования зазора. Наибольшее распространение получил полукруглый профиль, как наиболее простой. Обычное соотношение между Г1 (0,5 радиуса шара) и Г2 (радиус каретки) принимают 0,95÷0,97. Применяются полукруглый и арочный профили резьбы.

Для удаления зазора или создания натяга, необходимо иметь дополнительное устройство, сдвигающее винт относительно гайки вдоль оси. Этого недостатка лишен стерьчатый профиль. Он обладает всеми достоинствами полукруглого профиля и, кроме того, позволяет осуществлять передачу без зазора или с натягом путем применения шариков, диаметр которых несколько больше номинального. Сложность конструкции и трудности изготовления гаек определяются, прежде всего, способами перекатывания и возврата шариков в исходное положение.

Комплектация шариков имеет важное значение, т.к. их скорости в точках касания между собой имеют противоположное направление. При небольшой длине циркулирующей цепочки отрицательное влияние ничтожно. При большом числе витков между рабочими шариками помещают сепараторные шарики, которые по диаметру на 0,025-0,075 мм меньше рабочих. Для отличия от последних рекомендуется их изготавливать с матовой или оксидированной поверхностью. Нагрузочная способность таких передач вдвое ниже по сравнению с передачами, у которых все шарики рабочие. Регулирование зазора или натяга при полукруглом профиле сводится к изменению возвратного расположения винта относительно гайки.

Размерный ряд передачи и форма профиля резьбы винта и гайки установлены нормалью станкостроения Н23-7. Применение передачи винт – гайка качения позволяет устранить зазор в резьбе и создать натяг, повышающий осевую жесткость в 2,5-3 раза, по сравнению с винтами скольжения, резко возрастает продолжительность сохранения точности. Для станков с ЧПУ – применение этой передачи является единственно возможным конструктивным решением.

Требование к материалу и термической обработке заключается в высокой поверхностной твердости (≥ HRC 60). При снижении твердости на 5 единиц, нагрузочная способность передачи уменьшается на 20%. Ходовой винт изготавливают из стали ХВГ, гайку - из стали 9ХС. Передачу рассчитывают на статическую прочность и жесткость. Для нормальных винтовых пар допустимая статическая нагрузка на один шарик:

Pст= 20dш2, Н, где dш – диаметр шарика, мм.

Жесткость винтовой пары по нормали Н23-7:

, Н/мм,

где z0 – расчетное число шариков, равное 0,7 от действительного;

Рн – нормальная сила предварительного натяга, Н.

6. Механизмы для бесступенчатого регулирования привода вращения валов

Использование бесступенчатых передач в приводах главного движения и подач металлорежущих станков имеет ряд преимуществ:

а) позволяет установить оптимальный режим резания, изменяя его на ходу и под нагрузкой;

б) обеспечивает автоматическое регулирование частоты вращения для поддержания скорости резания, что при определенных условиях до двух раз сокращает машинное время;

в) упрощает и облегчает управление станком.

В металлорежущих станках находят распространение три вида бесступенчатого регулирования: электрическое, гидравлическое и при помощи фрикционных вариаторов. Первые два вида рассматриваются в соответствующих частях курса. Поэтому более подробно остановимся на фрикционных передачах. Из всего многообразия применяют четыре вида вариаторов: непосредственного касания ведущего и ведомого шкивов; с раздвижными шкивами и клиновым ремнем; с раздвижными шкивами и стальным промежуточным кольцом; торовые вариаторы. Все эти передачи реверсивные, причем любой из выходных валов может быть ведущим и ведомым. Они обладают диапазоном регулирования порядка 4- 6; имеют относительную конструктивную и технологическую простоту, бесшумность при работе, удобство при автоматизации, простоту обслуживания.

К недостаткам фрикционных вариаторов следует отнести следующее.

Работа их основана на использовании сил трения в местах контакта фрикционных элементов, что достигается прижатием их с большой силой. Это обусловливает большое давление на валы и опоры, вызывает потери в подшипниках и сокращает срок службы фрикционных деталей. Наличие некоторого проскальзывания делает невозможным применение передачи в делительных цепях. И, наконец, передачи обладают сравнительно большими размерами.

Критериями оценки механических передач являются следующие показатели.

Первый критерий заключается в том, что во избежание лишнего прижатия фрикционных тел отношение окружной силы Р в месте контакта к нормальной силе Q, действующей на подвижное фрикционное тело от механизма нажатия, на всем диапазоне регулирования должно оставаться постоянной величиной, т. е. Р: Q = К = const. Таким образом, Q должна быть функцией двух параметров: передаваемой мощности и передаточного отношения вариаторов. Построить такое нажимное устройство очень трудно. Поэтому во многих бесступенчатых передачах имеет место излишнее прижатие. В отдельных вариаторах оно достигает 350 - 400% и даже больше. В отдельных зонах регулирования оно вызывает значительные перенапряжения фрикционных тел, что способствует повышенному их износу и разрушению.

Вторым критерием оценки является величина наибольшего геометрического скольжения в контакте фрикционных тел. Их работы в общем случае можно рассматривать как качение двух конусов с несовпадающими вершинами. Качение двух тел вращения, соприкасающихся по линии, возможно без скольжения только в случае, когда оба тела являются частями конусов с совпадающими вершинами. У большинства схем это условие или вовсе не выполняется, или имеет место в одной или двух точках диапазона регулирования. И, наконец, последними критериями оценки фрикционных схем бесступенчатых передач являются относительные потери в контакте и геометрической КПД передачи. Оба последних показателя связаны с двумя первыми. По виду контакта фрикционных тел механические бесступенчатые передачи могут быть разбиты на две самостоятельные группы: передачи с гибкой связью и передачи непосредственного касания.

6.1. Вариаторы с раздвижными шкивами и клиновидным ремнем.

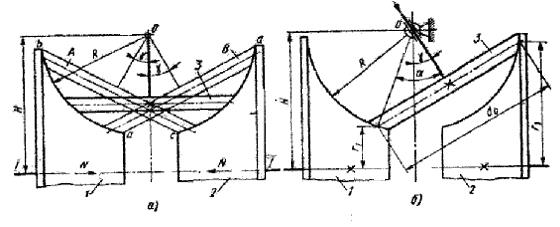

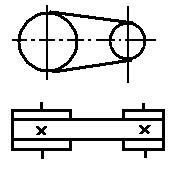

Передачи применяют с широким клиновидным ремнем и со стандартным ремнем (рис.1). Конусы 1 и 2 перемещаются по шлицам валов I и II. При сближении конусов 1конусы 2 раздвигаются, изменяя радиус контакта и, следовательно, передаточное отношение передачи. Привод отличается высоким КПД, бесшумностью работы, простотой конструкции и, следовательно, надежностью эксплуатации. Вариаторы выполняются с двумя дисками (рис. 1, а) и реже - с четырьмя (рис. 1, б). Передачи с широким ремнем (ширина α = 12,7 - 70 мм; толщина h = 7,9 - 20 мм, α = 24 — 34º, рис. 1, в) часто используются для мощностей до 8 кВт; диапазон регулирования до D=6. Передача является теоретически разработанной и практически освоенной. Основным недостатком передачи является непостоянство длины клиновидного ремня, меняющееся с изменением передаточного отношения. Это вызывает необходимость введения специальных устройств, которые при передаче мощности двумя и большим количеством ремней делают передачу громоздкой. К другим недостаткам схемы следует отнести значительную неустойчивость передаточного отношения при изменении передаваемой нагрузки (потеря частоты вращения до 14-16%). Передачи данного типа могут быть успешно использованы лишь при отсутствии жестких требований к размерам, а также в случае допустимости повышенного проскальзывания.

Рис.1: Вариаторы с раздвижными шкивами и клиновидным ремнем.

Вариаторы с раздвижными шкивами и стандартным клиновидным ремнем выполняются по тем же схемам. Передаваемая мощность ограничивается величиной допускаемой растягивающей силы на ремень и составляет до 2,5 кВт. Диапазон регулирования в одноступенчатой передаче составляет до D = 1,5. При наличии нескольких последовательно работающих передач диапазон может быть расширен, но вместе с этим конструкция привода усложняется, и КПД значительно снижается.

Передаваемая мощность может быть увеличена применением нескольких параллельно работающих ремней. У регулируемых клиноременных передач диаметр шкива меняется, а, следовательно, изменяется и угол профиля.

Поэтому раздвижные диски, имеющие конические поверхности с прямолинейной образующей, не обеспечивают полного прилегания боковой поверхности ремня к шкиву при различных его положениях. Замена конической поверхности с прямой образующей криволинейной свободна от указанного недостатка, приводит к усложнению и повышению стоимости передачи. Поэтому попытки придать дискам криволинейную форму распространения не получили.

Для обеспечения долговечности при работе ремня на наименьшем диаметре конусные диски приходится выполнять значительных диаметров (до 150 мм). Применение ремня с выемками на внутренней его поверхности позволяет уменьшить минимальный рабочий диаметр шкивов и межцентровое расстояние между ними.

Ограниченное применение передач рассмотренного типа в приводах станков объясняется малым диапазоном регулирования и относительно большими размерами. КПД передачи при одном ремне равен приблизительно 0,9 и уменьшается при передаче движения несколькими ремнями; срок службы ремня составляет до 600 ч.

6.2. Вариатор с раздвижными шкивами и стальным промежуточным кольцом.

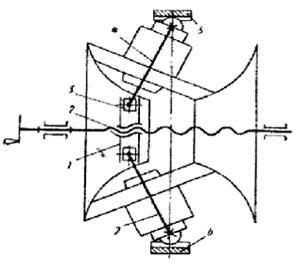

Рис.2: Бесступенчатый вариатор с раздвижными шкивами и промежуточным кольцом.

На том же принципе регулирования скорости основан механизм, представленный на рис. 2. Между коническими шкивами 1 и 2 установлено жесткое звено — кольцо 3. Здесь передаточное отношение меняют одновременным изменением осевого расстояния между шкивами. Особенностью этой передачи является возможность обеспечения автоматического сжатия фрикционных элементов самозатягиванием стального кольца 3 в зависимости от передаваемого крутящего момента. Поэтому механизмом для изменения осевого расстояния между шкивами снабжается обычно ведущая пара шкивов. Ведомые же шкивы в осевом направлении делают свободными. В качестве материалов для конусов и кольца применяют сталь ШХ15 с закалкой до твердости HRC 62-65. Передача работает в масляной ванне.

Вариатор изготовляют мощностью 0,3-8 кВт; чаще всего до 3 кВт, диапазон его регулирования до D= 10. Вариатор допускает как редукцию, так и увеличение частоты вращения. Используется вариатор как в приводе главного движения, так и, главным образом, в приводе подачи ряда станков. Большим недостатком передачи является неблагоприятный закон распределения скорости на площади касания, что вызывает увеличенное геометрическое скольжение и снижение КПД до 0,7 — 0,8.

6.3. Торовой вариатор

Рис.3: Принципиальные схемы вариаторов В.А. Светозарова (а) и Ф. В. Костикова (б)

Торовой вариатор является фрикционной передачей, состоящей из шкивов 1, 2 (рис. 3, а) и промежуточных роликов 3 (на схеме показан один ролик). Рабочие поверхности шкивов образованы вращением вокруг оси I-I дуг α-b и с-d радиуса R, описанных из точки О, удаленной от оси вращения на расстояние Н. Промежуточный ролик в местах контакта выполняется по шаровой поверхности того же радиуса R. Он вращается вокруг оси, проходящей через точку О, и при регулировании частоты вращения может занимать любое положение в пределах угла γ. Если принять шкив 1 за ведущий, а шкив 2 за ведомый, то при положении ролика В будет наименьшая частота вращения, а при положении А- наибольшая. Для того чтобы вариатор работал, необходимо, чтобы в местах контакта торовых шкивов 1 и 2 с роликом 3 была сила трения, достаточная для передачи требуемого крутящего момента. Этого достигают прижатием названных деталей. Фрикционный элемент с криволинейной образующей можно рассматривать как конус с переменным углом при вершине. Качение двух тел вращения, соприкасающихся по линии, возможно без скольжения только в случае, когда они являются частями конусов с совпадающими вершинами. У большинства схем фрикционных передач это условие не выполняется.

Даже при незначительных нарушениях взаимного расположения фрикционных тел между ними появляются неплотности прилегания, из-за чего линейный контакт между фрикционными телами преобразуется в точечный. Значительно (против расчетного) увеличиваются контактные напряжения, и в результате интенсивного износа фрикционных деталей вариатор преждевременно утрачивает работоспособность.

Весьма существенным в работе передачи является способ прижатия фрикционных поверхностей. Способ, предложенный В.А. Светозаровым, заключается в том, что точка О (рис. З, а) остается неподвижной, а торовые шкивы 1 и 2 сближаются навстречу один к другому силами N. Данная схема использована во всех вариаторах этого типа при наличии высоких контактных давлений и работает как всухую, так и со смазкой.

Недостатком ее является нарушение линейности контакта даже при незначительном износе промежуточных роликов. В связи с этим резко возрастает геометрическое скольжение, и первоначальный линейный контакт преобразуется в точечный.

Второй способ прижатия предложен Ф.В. Костиковым. Торовые шкивы 1 и 2 (рис. 3, б) лишены осевой подвижности и постоянно установлены так, что образующие их рабочие поверхности всегда вписываются в окружность радиуса R, описанную из центра О. Промежуточные ролики 3 могут перемещаться вдоль собственных осей вращения и под действием сил N от нажимных механизмов прижимаются к рабочим поверхностям торовых шкивов. При этой системе нажатия основная геометрия торовой передачи остается неизменной независимо от износа материала роликов.

Если фрикционные тела прижимать путем перемещения роликов вдоль осей их вращения, вариатор получает следующие положительные качества: линейный контакт между торовыми шкивами и промежуточным роликом сохраняется; появляется независимость распределения удельного давления на линии контакта от передаточных отношений, осуществляемого вариатором; создаются условия равной загрузки фрикционных тел, в результате чего сохраняется работоспособность вариатора при значительном износе роликов.

Рис. 4. Схема торового вариатора

Передаточное отношение вариатора изменяется путем перемещения рычагов 4 и 7 (рис. 4). С помощью винта 2 вдоль вариатора перемещаются направляющие 1, в которые заходят ползуны 3, шарнирно связанные с рычагами 4 и 7. При повороте рамки сферические толкатели роликов упираются в клиновые поверхности 5 и 6.

Рабочая часть роликов изготовляется из асбосмоляной термореактивной пластмассы - ретинакса ФК-16Л (ТУ 263-60 ВНИИАТИ). Этот материал имеет при работе всухую хорошие фрикционные свойства, теплостойкость и долговечность. Износ тороидных шкивов незначителен, поэтому достаточно их изготовлять из стали Ст5 с улучшенной твердостью до HRС 28 - 32.

6.4. Кулачковые механизмы

В приводах подач автоматических и полуавтоматических станков широко применяют кулачковые механизмы. Кулачки могут быть связаны с подвижным рабочим органом непосредственно (рис. 1) или через промежуточную передачу.

Перемещение рабочего органа для передачи, изображенной на рис.1, i= ∆Rθ,

где θ - угол поворота в рад;

∆R - величина подъема кривой, профилирующей кулачок (в мм), при повороте его на 1 рад.

Профиль кулачков зависит от принятого закона движения исполнительного органа. Рабочие участки профиля, осуществляющего равномерное перемещение ведомого звена (например, движение подачи), очерчивают по спирали Архимеда. Работоспособность кулачкового механизма зависит от ряда принятых параметров, главнейшим из которых является угол давления.

Рассмотрим элементарный механизм, состоящий из кулачка и сопряженного с ним толкателя, получающего прямолинейное перемещение в цилиндрических опорах. Допустим, что центр вращения кулачка лежит на продолжении оси 00. Пусть Р — сила, которую должен

преодолеть кулачковый механизм. В процессе работы в точке контакта кулачка и толкателя возникает сила, направление которой отклоняется от нормали на угол трения φ1. Разлагаем эту силу на

Рис. 1. Кулачковый механизм

две составляющие – P0 и Pk. Первая представляет собой окружную силу на кулачке, а вторая преодолевает силу Р и силу трения F, возникающую в направляющих толкателя. Под действием силы Р0 в опорах толкателя возникают реакции R1 и R2 и силы трения F1 и F2. Если φ2 - угол трения, то величина силы трения

F = F1 + F2 =R1 tgφ2 + R2 tgφ2 = (R1 + R2) tgφ2 = P0 tgφ2

Вертикальная составляющая

P = P + F1 + F2 = P + P0 tgφ2 = P0 ctg (θ + φ1)

Отсюда потребная окружная сила на кулачке

| P0= | P _______ P0 ctg (θ + φ1) - tgφ2 | H |

Угол θ между касательной к профилю кулачка и нормалью к оси толкателя называют углом давления. При больших значениях θ окружная сила согласно уравнению (P0) может достичь настолько большой величины, что возникающие под его действием реакции R1 и R2 и силы трения в опорах толкателя F1 и F2 окажутся непреодолимыми даже при незначительной силе P. Как говорят, в этом случае может произойти «заклинивание» кулачкового механизма. Во избежание этого явления угол θ должен быть ограничен в определенных пределах.

Работоспособность кулачкового механизма характеризуется коэффициентом надежности

| Kн = | tg θд , tg θ |

где θд - угол давления, при котором происходит заклинивание.

Из схемы действия сил и выражения ( P0) следует

| N = | _P0____ Sin ( θ + φ1) | = | ____________P___________ Cos( θ+ φ1)- Sin ( θ + φ1)tg φ2 |

После преобразований получим

| N P | = | ___________1____________ Cos( θ+ φ1)- Sin ( θ + φ1)tg φ2 | = | ___Cos φ2_____ Cos( θ + φ1 + φ2) |

Это отношение называют коэффициентом возрастания сил. Профессор Г. А. Шаумян установил функциональную зависимость между ε и Кн, где ε – коэффициент возрастания сил.

Рис. 2. Номограмма для расчета кулачковых механизмов

и показал, что она в достаточной степени характеризует работу кулачкового механизма. На основе выведенной зависимости ε =f (Кн) им предложена номограмма (рис. 2), позволяющая по заданной сумме коэффициентов f1= tgφ1 и f2= tgφ2 найти оптимальное значение коэффициента надежности Кн и угла давления θ.

Пусть, например, f1 + f2 = 0,25, тогда по номограмме (см. штриховые линии) находим:

θ = 35º, ε = 1,47 и Кн = 5,9. Если приняты другие схемы кулачкового механизма, то вместо f1 и f2 принимают f1п и f2п - приведенные коэффициенты трения. Например, если вместо толкателя в контакте с кулачком будет находиться ролик, то

| f1п | = | f1 | dp_ , Dp |

где dp и Dp –диаметры соответственно цапфы ролика. Значение f2п для передачи (рис. 1) равно f2.

Механизмы с цилиндрическим кулачком подобны винтовой передаче. Кулачок имеет винтовую рабочую поверхность. В контакте с ней находится ролик, который непосредственно связан с ведомым элементом или с промежуточной передачей, например, в виде рычага. Величину скорости движения рабочего органа можно регулировать путем изменения частоты вращения кулачка или угла подъема рабочей поверхности.

6.5. Механизмы для осуществления периодических движений.

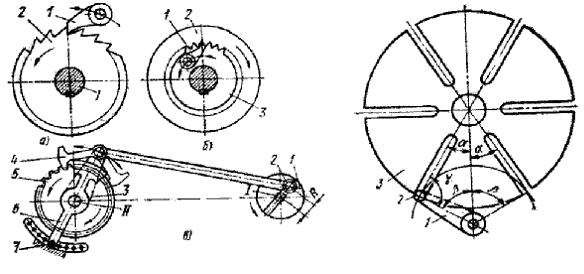

Для осуществления периодических вращений валов в станкостроении используют в основном храповые и мальтийские механизмы. Первые применяют в тех случаях, когда необходимо осуществлять прерывистые движения рабочих органов в течение коротких промежутков времени.

Рис.1,2,3. Механизмы для осуществления Рис. 4. Схема мальтийского

прерывистых движений механизма

На рис.1, а) показана схема храпового механизма с наружным зацеплением. Собачка 1, получая качательное движение, захватывает зубья храпового колеса 2 и поворачивает его вокруг оси вала 1 в одном направлении. Возвращаясь в исходное положение, собачка проскальзывает по зубьям и последние остаются в покое. Схема храпового механизма с внутренним зацеплением показана на рис. 2.

Качательные движения в храповых механизмах чаще всего осуществляются с помощью кривошипно-шатунной передачи (рис. 3). На ведущий вал I, непрерывно вращающийся с определенной скоростью от привода станка, насажен диск 1 с кривошипным пальцем 2. При вращении диска шатун качает рычаг 3, с установленной на нем собачкой 4 вокруг оси вала II. Величину угла качения рычага 3 можно регулировать, перемещая палец 2 по радиальному пазу на заданное расстояние R. Угол поворота храпового колеса 5 можно регулировать с помощью щитка 6, перекрывающего на пути качания собачки несколько зубьев храпового колеса. Фиксирование щитка в нужном положении, при котором будет перекрыто необходимое число зубьев, осуществляется с помощью штифта 7.

Для периодического поворота валов на заданный угол применяют мальтийский механизм (рис. 4). Он состоит из кривошипа 1 с цевкой 2 на конце и диска 3, имеющего радиальные пазы. Кривошип вращается непрерывно. В определенный момент цевка входит в паз и, повернувшись на угол 2 вместе с диском 3, выходит из него. Диск 3 останавливается до попадания цевки 2 в следующий паз. Условия безударной работы требуют, чтобы скорость цевки при заходе ее в паз совпадала с направлением последнего. Это возможно, если угол

| γ = | _π_ . |

Угол поворота диска

| 2α = | _2π_ , z |

где z - число пазов.

Угол рабочего поворота кривошипа 2β = π - 2α. Подставляя в это равенство значение 2α, получим:

| 2β | = | π - | 2 π z | = | π (z – 2) z |

Если n - частота вращения кривошипа ( об/с); Т - время (с) поворота диска на угол 2α, а кривошипа - на угол 2β, то вал кривошипа поворачивается на угол 2π за 1/n с, на угол 2β – за

| T | = | 2 β 2π | 1 n |

с.

Отсюда частота вращения кривошипа

| n | = | β_ πT |

об/с.

Подставляя значение β,определяем количество пазов в диске

| n | = | z-2 2zT |

.

В большинстве случаев z = 4 - 6 . В практике нередки случаи, когда вместо кривошипа 1 устанавливают диск с двумя и более цевками 2. В результате этого, за один оборот ведущего звена, диск 3 сделает столько периодических поворотов, сколько цевок будет участвовать в работе.

ПОНЯТИЕ О ПРИВОДЕ.

6.1. Условные обозначения кинематических цепей.

| Наименование | Обозначение |

| 1. Вал, валик, ось, стержень, шатун и т. п. |

|

| 2. Шарнирное соединение стержней |

|

| 3. Подшипники скольжения и качения (без уточнения типа): а) радиальный б) радиально-упорный: односторонний двусторонний |

|

| 4. Радиальный подшипник скольжения |

|

| 5. Подшипники качения: а) радиальный (общее назначение) б) радиальный роликовый в) радиальный самоустанавливающийся г) радиально-упорные (общее назначение): односторонний двусторонний д) радиально-упорные роликовые: односторонний двусторонний е) упорные: одинарные двойной |

|

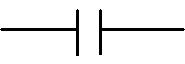

| 6. Соединение детали с валом: а) свободное при вращении б) подвижное без вращения в) при помощи вытяжной шпонки г) глухое |

|

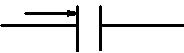

| 7. Соединение двух валов: а) глухое б) эластичное в) шарнирное г) телескопическое д) предохранительной муфтой |

|

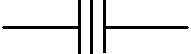

| 8. Муфты сцепления кулачковые (зубчатые): а) односторонняя б) двусторонняя |

|

| 9. Муфты сцепления фрикционные: а) общее назначение (без уточнения типа) б) односторонние (общее обозначение) в) односторонние электромагнитные (общее обозначение) г) двусторонние электромагнитные (общее обозначение) д) двусторонние электромагнитные (общее обозначение) е) конусные односторонние ж) дисковые односторонние з) дисковые двусторонние |

|

| 10. Муфты обгона самовыключающиеся: а) односторонние б) двусторонние |

|

| 11. Тормоза а) ленточные б) дисковые в) дисковые электромагнитные |

|

| 12. Храповые зубчатые механизмы с наружным зацеплением двусторонние |

|

| 13. Шкив ступенчатый, закрепленный на валу |

|

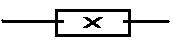

| 14. Передачи плоским ремнем открытые |

|

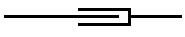

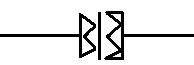

| 15. Передачи клиновидным ремнем |

|

| 16. Передачи зубчатые (цилиндрические): а) внешнее зацепление (общее обозначение без уточнения типа зубьев) б) внутреннее зацепление |

|

| 17. Передачи зубчатые (конические) без уточнения типа зубьев |

|

| 18. Передачи червячные с цилиндрическим червяком |

|

| 19. Передачи зубчатые (винтовые) |

|

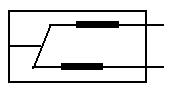

| 20. Передачи зубчатые (реечные) без уточнения типа зубьев |

|

| 21. Гайка на винте, передающем движение: а) неразъемная б) разъемная |

|

| 22. Электродвигатели: а) общее обозначение 6) n электродвигателей |

|

| 23. Насос постоянной производительности: а) с постоянным направлением потока 6) с реверсивным потоком |

|

| 24. Насос с регулируемой производительностью: а) с постоянным направлением потока б) с реверсивным потоком |

|

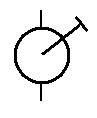

| 25. Гидромотор (общее обозначение) |

|

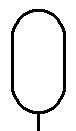

| 26. Цилиндр (общее обозначение) |

|

| 27. Цилиндр одностороннего действия с возвратом штока пружиной |

|

| 28. Цилиндр двустороннего действия. а) с односторонним штоком Г: б) с двусторонним штоком |

|

| 29. Цилиндр дифференциальный |

|

| 30. Камера мембранная одностороннего действия |

|

| 31. Насос ручной |

|

| 32. Насос шестеренный |

|

| 33. Насос ротационный лопастной (пластинчатый) |

|

| 34. Насос радиально-поршневой |

|

| 35. Насос аксиально-поршневой |

|

| 36. Аккумулятор гидравлический двусторонние электромагнитные (общее обозначение) |

|

| 37. Фильтр для жидкости или воздуха |

|

| 38. Проходы (каналы), показывающие направление потоков рабочей среды |

|

| 39. Места соединений проходов |

|

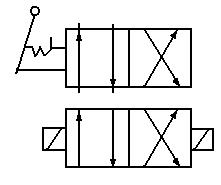

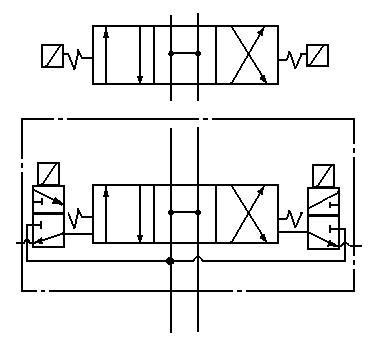

| 40. Распределитель 4/2 с управлением: а) от рукоятки б) от двух электромагнитов |

|

| 41. Распределитель 4/3 с соединением нагнетательной линии и обоих отводов на бак при среднем положении золотника с управлением: а) от двух электромагнитов б) электрогидравлическим от двух вспомогательных распределителей, от основного потока, без регулирования времени срабатывания |

|

| 42. Регулирующий орган: а) нормально закрытый б) нормально открытый |

|

| 43. Клапан предохранительный с собственным управлением |

|

| 44. Клапан дифференциальный или напорный золотник |

|

| 45. Клапан редукционный |

|

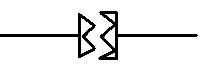

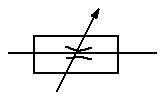

| 46. Регулятор потока (дроссель) |

|

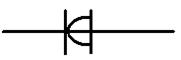

| 47. Клапан обратный |

|

Движение инструмента и заготовок совершается рабочими или исполнительными органами станка. Движение передается при помощи кинематических цепей, состоящих из отдельных пар - ременных, зубчатых, червячных, кулачковых, винтовых и т. д. Условное изображение кинематических пар, соединенных в определенной последовательности в кинематические цепи, называется кинематической схемой. В табл. 1 приведены условные изображения деталей и узлов металлорежущих станков (выдержки из ГОСТов 2.770 - 68; 2.780 - 68; 2.781 - 68; и 2.782 - 68).

6.2. Проверка кинематической точности станков

Станки со сложными формообразующими движениями, помимо геометрической точности, должны обладать кинематической точностью. Под кинематической точностью понимают точность сохранения заданных отношений скоростей движения исполнительных звеньев станка, а также и при ремонте необходимо знать кинематические ошибки. Поэтому стандартами предусмотрены проверки токарно-винторезных,

Дата добавления: 2016-03-27; просмотров: 2250;