Определение объемной газонасыщенности обводненной зоны при отборе газа 4 страница

Рисунок 4. График работы Калужского подземного хранилища газа

Увеличение активности объема за счет снижения

пластового давления

можно оценить по уравнению следующего вида

Из формулы (21) следует, что активный объём хранилища при заданных величинах Рmах, Ωср. и λ можно увеличить за счёт снижения Рср или, что то же самое, за счёт уменьшения начального пластового давления.

Если одно и то же хранилище сначала эксплуатировалось при среднем давлении,  а затем при среднем давлении

а затем при среднем давлении  , то, пренебрегая влиянием, изменений λ можем написать

, то, пренебрегая влиянием, изменений λ можем написать

т. е.

Величина Рср существенно влияет на активный объем хранилища.

Предположим, что Рmax = 6,0 МПа ;  = 44 МПа, а

= 44 МПа, а  = 40МПа. Тогда

= 40МПа. Тогда

Уменьшение Рср на 10 % привело к увеличению активного объема на 25 %.

Снижение пластового давления может оказаться целесообразным в различных ситуациях.

Часто встречаются водоносные пласты с аномально высоким гидростатическим давлением, для них разность (Рmах – Рср) и, следовательно, Qa при прочих равных условиях бывают ниже, чем в пластах с нормальным давлением.

В другом случае объём ловушки, в которой создается хранилище, может быть небольшим, а крылья её крутые. При закачке в такую ловушку газа среднее давление быстро растет за счёт увеличения этажа газоносности, и активный объём оказывается также небольшим.

Может появиться необходимость в увеличении активной ёмкости хранилища сверх той величины, которую достигают при расчёте по другим, более простым методам. Тогда приходится опять уменьшать Рср.

Снижение пластового давления достигается отбором пластовой воды или, как обычно говорят, разгрузкой пласта.

Возможны два варианта отбора воды – самоизливом и с применением водооткачивающих средств. Первый способ достаточно эффективен только при высоком избыточном давлении на устье разгрузочных скважин – порядка нескольких долей МПа. Второй способ более универсален, но характеризуется значительными затратами средств на осуществление процесса.

Опыт применения разгрузки пласта пока невелик, поэтому трудно судить о её эффективности.

Расчеты и проектные решения показывают, что разгрузка пласта в ряде случаев позволяет не только повысить активный объём, но и улучшить экономические показатели хранилища. Точный гидродинамический расчёт разгрузки весьма сложен. Однако расходы воды и снижение пластового давления, найденные с помощью приближенных зависимостей, хорошо подтверждаются практическими данными. Значительно хуже прогнозируется продвижение границы раздела ''газ – вода'' и, следовательно, условия, при которых в разгрузочную скважину может прорваться газ.

Наиболее точная методика гидродинамического расчета разгрузки пласта разработана А. Л. Хейном [47].

Рассмотрим приближенный способ, пригодный для сравнения вариантов эксплуатации хранилища, а также для принятия технологических решений на стадии разведывательно-промышленной закачки газа.

Поставим перед собой задачу определить расход воды, обеспечивающий заданное снижение давления в пласте, сформулировать условия, при которых газ из хранилища не будет прорываться в разгрузочные скважины, найти число этих скважин, их дебиты и забойные давления.

Будем считать, что в рассматриваемом водоносном пласте имеется два поля давления.

Одно поле давления – условно статическое; оно определяется действием разгрузочных скважин в невозбужденном пласте. Хранилище при этом находится в состоянии равновесия с пластовой системой, значения объема газа и давления средние.

Второе поле давления – существенно нестационарное. Оно вызвано циклической работой хранилища. Рассматривая эти поля порознь, и складывая их алгебраически, будем искать ответ на поставленные вопросы.

Расход воды при разгрузке пласта

Будем считать, что величина, на которую необходимо снизить среднее пластовое давление, и время, к которому это снижение должно быть осуществлено, заданы.

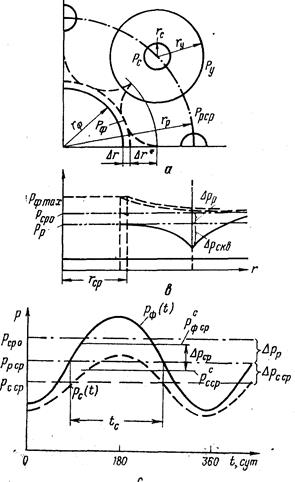

Примем круговую расчётную схему, изображенную на рисунке 5. Так как она осесимметрична, рассмотрим четверть круга. Будем считать пласт постоянным по толщине, однородным по коллекторским свойствам, бесконечным по протяженности и невозбужденным в начальном состоянии.

Рисунок 5. Расчетная схема разгрузки пласта.

Разгрузочные скважины расположим вокруг хранилища на расстоянии rр от центра системы. Заменим разгрузочные скважины фиктивной галереей, расход воды по которой равен расходу разгрузки qр, а давление равно некоторой величине Рp ср. Считая начальное поле условно статическим, для галереи можем написать уравнение

Здесь Рср о – начальное давление в пласте на уровне среднего положения границы раздела газ – вода; Рр ср – расчетное среднее за год давление на линии разгрузочных скважин, в фиктивной галерее и на средней границе газового пузыря после относительной стабилизации разгрузки; t – время отбора воды.

Уравнение (24) выведено для точечного стока и, строго говоря, здесь не приемлемо. Однако, учитывая, что из внутренней области по отношению к галерее приток воды будет очень кратковременным и небольшим, заметных ошибок от использования зависимости (24) не произойдет.

Разность давлений рср о – рр ср = Δрр есть та величина, которую надо обеспечить за счет разгрузки пласта. На рисунке 5в она изображена графически. Газовый объём хранилища расширится за счёт снижения пластового давления внутри галереи на величину Δr и займет новое стабильное положение. Давление на его границе будет таким же, как и на галерее.

При отборе воды с постоянным расходом qр величина Δрр со временем увеличивается, поэтому с некоторого момента времени, когда она достигнет заданного значения, расход воды следует ограничить. Переход от фиктивной галереи к реальным разгрузочным скважинам будет рассмотрен при определении дебита разгрузочных скважин.

Форма границ хранилища и водоносного пласта мало влияет на результаты расчетов разгрузки, поэтому некруговую схему во многих случаях можно свести к круговой, представленной одним или несколькими секторами. При этом расход воды, найденный по формуле (24), надо уменьшить во столько раз, во сколько тот или иной сектор меньше круга

Если контур питания пласта расположен относительно недалеко от разгрузочных скважин, то необходимый расход воды можно определить по формуле

где rк – расстояние от геометрического центра системы до контура питания.

Более сложные системы рассчитывают по формулам, которые приводятся в специальных трудах по подземной гидродинамике.

Условия, при которых газ не прорывается в разгрузочные скважины

Газ движется к разгрузочным скважинам под влиянием разности давлений между давлением на границе хранилища газа и давлением на забое разгрузочных скважин. Эта разность имеет две принципиально различные составляющие.

Первая – определяется средними значениями давления в хранилище и давления на забое разгрузочных скважин. Она действует постоянно.

Вторая – переменного характера зависит от периодически изменяющегося давления в хранилище.

В первом случае условие непрорыва газа в разгрузочную скважину может быть описано выражением

Здесь Рс ср – среднее давление на забое скважины. Оно находится как средневзвешенная за год величина.

или приближенно

где n – число интервалов времени Δti, в течение которого забойное давление Pci считается постоянной величиной. Остальные обозначения даны на рисунке 1.

Неравенство (1) можно получить, размещая разгрузочные скважины на пониженных участках структуры или ограничивая давление Рс.ср. При пологих структурах обычно не удается достигнуть достаточно больших значений ΔΖ и, следовательно, разгрузочные скважины приходится эксплуатировать при малых депрессиях. Разность Рср – Рс.ср действует постоянно, поэтому несоблюдение условия (1) неизбежно приведет к прорыву газа в разгрузочные скважины.

На рисунке 1 символом Ζо обозначено положение среднего уровня границы раздела ''газ – вода'' до разгрузки. Среднее давление в хранилище при этом было Рс.ро.

Рисунок 1. К расчету прорыва газа в разгрузочную скважину

В результате разгрузки давление на границе газового объема снизилось до величины Рр.ср, а средний уровень раздела ''газ – вода;'' соответственно занял положение Ζi (ΔΖ = Ζо – Ζ1).

Рс.ср=Рср..о-ΔРр. (4)

Соответственно условие (1) выразится зависимостью:

Сложней выражается условие непрорыва газа в разгрузочную скважину при циклической работе хранилища.

Максимальное давление в хранилище превышает среднее значение в 1,3 – 1,5 раза и поэтому соблюсти условие, аналогичное (1), практически невозможно, так как ΔΖ получится слишком большим.

В этом случае приходится применять динамическое условие

Здесь Δr* – наибольшее расстояние, на которое в течение периода повышенного давления в хранилище перемещается граница раздела ''газ – вода'' в направлении к ближайшей разгрузочной скважине (см. рисунок 1).

Вопросу перемещения границы раздела двух жидкостей, из которых одна является вытесняющей, а другая вытесняемой, посвящено много теоретических и экспериментальных работ. Однако полученные в них зависимости сложны и плохо подтверждаются практическими данными. Получить формулы для расчета величины Δr* при циклической эксплуатации еще трудней. До вывода более строгих зависимостей при размещении разгрузочных скважин можно воспользоваться следующим выражением:

Здесь V – коэффициент, характеризующий скорость перемещения границы раздела газ – вода (основываясь на опытных данных, можно принять V = 0,03…0,05 1/сут·д (кгс/м2); k – проницаемость пласта на участке от границы газового пузыря до разгрузочной скважины в д; ΔРср – средняя за время tс разность давлений, под влиянием которой происходит прорыв газа в разгрузочную скважину (см. рис.) Пренебрегая влиянием периода пониженного давления в хранилище и ведя расчёт с запасом, можно принять, что

– среднее за время tс (за сезон закачки) давление в хранилище в кгс/см2;

– среднее за время tс (за сезон закачки) давление в хранилище в кгс/см2;  – среднее за время tc давление на забое разгрузочной скважины в кгс/см2; h – эффективная толщина пласта в м.

– среднее за время tc давление на забое разгрузочной скважины в кгс/см2; h – эффективная толщина пласта в м.

и

и  можно определить по формулам, аналогичным

можно определить по формулам, аналогичным

формулам (3).

Число разгрузочных скважин, их дебиты и забойные давления

При проектировании разведывательно-промышленной закачки газа дебиты разгрузочных скважин обычно принимаются одинаковыми.

В этом случае

Для нахождения взаимосвязи расхода воды с забойным давлением и для одновременного перехода от галереи к отдельным скважинам будем считать, что каждая разгрузочная скважина дренирует удельную область радиуса rу (см. рис. 5 а предыдущей лекции).

Величина rу находится из условия, что сумма длин контуров удельных областей дренажа равна длине окружности, на которой расположены разгрузочные скважины

откуда следует, что

В соответствии с принципом эквивалентных сопротивлений полагаем, что давление на границе удельной области дренажа равно давлению на линии размещения разгрузочных скважин Pp(t). В свою очередь давление Pp(t) на линии размещения разгрузочных скважин складывается из статического давления Ррср, заданного условием разгрузки, и динамической добавки ΔРц, обусловленной циклической эксплуатацией хранилища, причем

Напомним, что Pp(t) = Рф(t).

Напомним, что Pp(t) = Рф(t).

Считая фильтрации воды в удельной области дренажа установившейся, можем написать

или

Изменение давления на линии размещения разгрузочных скважин, вызванное циклической работой хранилища, можно выразить с помощью зависимостей, полученных С. И. Бузиновым и И. Д. Ум-рихиным в работах [13] и [14].

Считая хранилище укрупненной скважиной радиуса rср можем написать

Здесь qо – амплитуда колебания расхода оттесняемой газом воды.

Из тригонометрии известно, что

Следовательно, формулу (14) можно представить также в виде

откуда находим, что

Беря отношение депрессий на границе газового хранилища и на линии расположения разгрузочных скважин, получим

Здесь приняты обозначения

Здесь приняты обозначения

ЛЕКЦИЯ №11. Подземное хранение жидких газов в пустотах пхг в отложениях каменной соли

ПХГ в непроницаемых горных породах называется естественная или искусственно созданная полость (емкость) в комплексе с наземным и подземным технологическим оборудованием, Обеспечивающим прием, хранение и отбор продуктов.

Хранимые продукты могут находиться в газообразном (природный газ, этан, этилен и др.) или в жидком (пропан, бутаны, бензин, дизельное топливо и др.) состоянии.

ПХГ создают в отложениях каменной соли (пласты, массивы, штоки), в непроницаемых или практически непроницаемых горных породах, таких как гипс, ангидрит, гранит, глина и др., в заброшенных шахтах, карьерах или других горных выработках, в плотных горных породах специальными методами (ядерные взрывы и др.).

Из ПХГ всех типов в непроницаемых горных породах в СССР и за рубежом наиболее распространены хранилища в отложениях каменной соли. Около 90% всех хранимых продуктов размещены в таких хранилищах.

Возможность и технико-экономическая целесообразность создания ПХГ этого типа обусловлены специфическими и физико-химическими свойствами каменной соли и условиями ее залегания.

Строение отложений каменной соли различно – это массивы, купола, штоки, линзы и пласты различной мощности при различных углах падения. Отложения каменной соли состоят либо полностью из минерала галита («чистая» соль), либо содержат включения: прослои и линзы ангидритов, гипса, карбоната кальция и других минералов и пород.

Химический состав галита: 39,39% Nа и 60,61% Сl. Молекулярная масса 58,44, плотность 2,1 – 2,2 г/см3, твердость по шкале Мооса 4,0 – 2,5. Галит бесцветен, прозрачен и имеет стеклянный блеск. В зависимости от вида и количества примесей соль окрашивается в желтый, розовый, красный, бурый, коричневый и зеленый цвет.

Месторождения каменной соли широко распространены по всей территории Советского Союза. Глубина залегания каменной соли изменяется от нескольких до 2500 м. Чаще открытые месторождения залегают на глубинах 100 – 1000 м.

Для оценки пригодности объекта для сооружения и эксплуатации ПХГ в отложениях каменной соли проводится комплекс специальных разведочных работ. Изучается накопленный геологический материал, бурятся разведочные скважины, проводятся геофизические, гидрогеологические и карстологические исследования, отбираются керны для лабораторных исследований и т.д.

Результаты разведки оцениваются с позиций следующих критериев пригодности объекта для создания ПХГ: герметичность, прочность и устойчивость отложений каменной соли, инертность по отношению к хранимому продукту, энергозатраты на размыв.

МЕТОДЫ И СХЕМЫ РАЗМЫВА ПОДЗЕМНЫХ

ЁМКОСТЕЙ

Размыв емкостей каменной соли осуществляется через буровые скважины пресной или слабо минерализованной водой.

Применяются два метода размыва.

1. Циркуляционный – путем закачки пресной или слабо минерализованной воды и выдавливания на поверхность насыщенного рассола (закачку и отбор проводят через одну, две или несколько скважин).

2. Струйный метод (или орошение), когда размыв проводят при помощи струи воды, направляемой на соляные отложения (стенку камеры) в не заполненном жидкостью пространстве с подачей рассола на поверхность погружными насосами или путем вытеснения его сжатым воздухом.

Циркуляционный метод размыва основан на способности соли растворяться при омывании ее поверхности пресной или слабо минерализованной водой. Каменная соль очень хорошо растворяется в пресной воде. Так, при 20° С в 1 м3 воды может раствориться 358 кг соли. Для образования 1 м3 емкости в среднем требуется 6 – 7 м3 воды.

Опыты показали, что при угле наклона реакционной поверхности к горизонту больше 90° наблюдается отрыв струек рассола от пограничного слоя, а при угле 180° пограничный слой практически отсутствует, так как насыщенный рассол в виде отдельных струек стекает вниз. В промежутках между этими струйками растворитель соприкасается непосредственно с твердой поверхностью. Массообмен в этом случае зависит только от скорости химического взаимодействия на контакте соль – растворитель и, естественно, более интенсивен, чем при наличии пограничного слоя. В результате размыв потолочин емкости происходит быстрее, чем боковых стенок и особенно подошвьг пласта. Экспериментальными исследованиями, проведенными во ВНИИПромгазе, было установлено, что линейная скорость размыва поверхности уменьшается от 0,7 – 0,8 см/ч у потолочины до 0.06 – 0.12 см/ч у днища, т. е. в 8 – 10 раз.

Описанный механизм размыва подземной емкости приводит к закономерной тенденции образования конусообразных емкостей (с основанием конуса наверх). Такая форма емкости может привести к обрушению потолочины даже при небольших объемах емкости.

Из горной механики известно, что наиболее прочные и устойчивые формы горных выработок – сфероидальные или сводчатые емкости. Для создания подземных емкостей заданной формы и размеров разработаны специальные процессы размыва с применением и без применения нерастворителя – жидкого или газообразного продукта, который легче воды и химически нейтрален к соли и ее водным растворам. В качестве жидких нерастворителей используют нефть, керосин, дизельное топливо, сжиженный газ, газообразные нерастворители: воздух, природный газ, инертные газы (СО2; и др.).

Из горной механики известно, что наиболее прочные и устойчивые формы горных выработок – сфероидальные или сводчатые емкости. Для создания подземных емкостей заданной формы и размеров разработаны специальные процессы размыва с применением и без применения нерастворителя – жидкого или газообразного продукта, который легче воды и химически нейтрален к соли и ее водным растворам. В качестве жидких нерастворителей используют нефть, керосин, дизельное топливо, сжиженный газ, газообразные нерастворители: воздух, природный газ, инертные газы (СО2; и др.).

Рис. 1. Технологическая схема сооружения подземной емкости в отложениях каменной соли ступенями сверху вниз.

I — сооружения емкости на первом этапе при прямоточном режиме размыва; II — сооружение емкости на втором этапе при противоточном режиме размыва: а, б, в, г – стадии развития емкости; 1 – обсадная колонна; 2 – внешняя рабочая колонна; 3 – внутренняя рабочая колонна; 4 – устройство для подвески рабочих колони; 5 – устройство для подвески напорных трубопроводов; 6 – тройник для подвески труб; 7, 19 – манометры; 8 – термометр; 9, 10, 14, 16 – задвижки; 11, 13, 15 – приемонапорные трубопроводы; 12 – перемычка: 17 – регулирующие вентили; 18 – метанольный бачок; 20 – поддувная свеча; 21 – предохранительный клапан.

К преимуществам газообразных нерастворителей относятся простота регулирования и управления потоками, расходами и давлениями, возможность хранения без наземного хранилища и предварительной «отмывки» емкости, возможность программирования и автоматизации процесса размыва, относительно низкая стоимость нерастворителя и процесса размыва.

Недостатки нерастворителей – опасность разрушения потолочины, перемешивание с хранимым продуктом, выпуск газа в атмосферу при снижении давления в хранилище при подъеме труб.

Управление процессом, размыва осуществляется путем изменения положения концов колонны труб, направления и скорости потоков растворителя, регулирования концентрации рассола на входе и выходе из емкости, перемещения контакта рассол – нерастворитель, а также интенсификацией растворимости соли. При выборе технологической схемы размыва исходят из наилучшей управляемости процессом при оптимальных технико-экономических показателях с учетом горно-геологических условий и технической оснащенности.

Схема размыва подземной емкости приведена на рис. 1.

ОПРЕДЕЛЕНИЕ ОБЪЕМА И ФОРМЫ ПОДЗЕМНЫХ ЁМКОСТЕЙ

Для управления процессом размыва и контроля за состоянием емкости при ее эксплуатации необходимо знать объем и форму подземной емкости. Эти данные получают из информации о размыве емкости (общем объеме закачанной пресной воды, концентрации рассола) и при помощи дистанционных приборов, спускаемых в емкость.

По информации об объеме и плотности выщелоченной соли можно оценить объем емкости, но практически невозможно определить ее форму. Погрешность этих методов значительна и обусловлена анизотропией соли, наличием нерастворимых включений, сложностью динамики размыва и т. д. Таким образом, наземные методы контроля за объемом применяют для ориентировочной оценки.

Основные методы определения объема и формы подземных емкостей в настоящее время – ультразвуковая гидролокация и электроуровнемер в заполненной рассолом и нефтепродуктом емкости, телевизионные установки и оптические измерительные приборы в незаполненных емкостях.

Гидролокационные измерения проводят периодически при размыве, завершении строительства и эксплуатации емкости. При измерениях размыв прекращают и через устьевую арматуру скважины и внутреннюю колонну на каротажном кабеле в емкость опускают скважинный снаряд гидролокатора. Электропитание его и наземного пульта осуществляется от общего блока питания каротажной станции.

В гидролокаторах («Контур» и «Луч») применяют электронно-лучевой индикатор с фоторегистратором или самопишущий прибор, фиксирующий измерения в полярных координатах. Отклонение электронного луча или пера регистратора от нулевого положения пропорционально интервалу времени t между моментом посылки лоцирующего импульса и приходом его отражения от стенки емкости. Размер камеры определяется по формуле

R= νt/2 (4)

где R – расстояние от излучателя до стенки камеры подземного хранилища; ν – скорость распространения ультразвука в жидкости, заполняющей емкость; t определяют путем измерении, а и устанавливают при калибровке прибора.

Рис. 2. Поперечное сечение подземной емкости, полученное при помощи

Рис. 2. Поперечное сечение подземной емкости, полученное при помощи

На рис. 2 приведено одно из сечений емкости подземного хранилища, полученное при помощи фоторегистратора с индикатором кругового обзора (звукового каверномера).

После съёмки сечения камеры на данном уровне скважинный снаряд гидролокатора перемещают на новый уровень. Расстояние между соседними уровнями зависят от размеров емкости и сложности её формы и колеблется от 1 – 2 до 20 – 30 м.

Детальное представление о форме емкости дает совокупность всех горизонтальных сечений, которую иногда представляют в виде пространственной модели.

Форму элементарного объема между сечениями можно геометрически представить в виде цилиндра, усеченного конуса или шарового слоя. Вычисление объема принято проводить по формуле для усеченного конуса

(2)

(2)

где V – объем емкости ПХГ; h – расстояние между соседними горизонтальными сечениями i и i+l; Si, .Si+1 – площадь сечения ёмкости на глубине Hi и Hi+1 соответственно.

Опыт измерений показал, что при неблагоприятных условиях погрешность гидроакустических данных может достигать 10 – 15 %, поэтому в каждом случае требуется оценивать суммарную погрешность измерений.

Работы по контролю за формой и объемом незаполненных ёмкостей выполняют в следующем порядке. Сначала делают визуальный обзор внутренней полости ёмкости при помощи телекамеры. Отдельные участки стенок камеры фотографируют и ориентировочно оценивают размеры емкости. Затем оптическим измерительным прибором с учетом телевизионных наблюдений измеряют размеры сечений через заданный интервал глубин. Объём ёмкости рассчитывают по формуле (2).

ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ПХГ В ОТЛОЖЕНИЯХ КАМЕННОЙ СОЛИ

Технологическая схема и режим эксплуатации ПХГ зависят от цели хранения: сезонное, суточное, технологическое на заводах и т. д. Процесс эксплуатации ПХГ состоит из четырех циклов: закачка, хранение, отбор, простой частично или полностью опорожненного хранилища.

Продукт закачивают двумя способами: самотеком и с применением насосов. В период неподвижного состояния продукта в ёмкости проводят соответствующий контроль за давлением, положением уровней продукта и за состоянием оборудования.

Хранимый продукт при его отборе вытесняют из емкости рассолом, газообразными агентами или другими продуктами. Откачку ведут глубинными погружными насосами. Для подъема газожидкостной смеси по скважине используют газлифт. Во время простоя частично опорожненной емкости контролируют допустимые давления, уровни и состояние оборудования. Продолжительность каждого цикла зависит от назначения ПХГ, простой его следует сокращать до минимума.

Наибольшее распространение получили технологические схемы эксплуатации ПХГ с применением жидкого рабочего агента. В зависимости от способа вытеснения применяют схемы эксплуатации хранилищ с жидким и газообразным рабочим агентом.

Преимущества схемы с жидким рабочим агентом: рассол нейтрален по отношению к стенкам хранилища и к хранимому продукту, плотность его выше плотности продукта, в связи, с чем увеличивается эффективность вытеснения; во всех точках технологической схемы и в подземных резервуарах отсутствует паровая фаза хранимого продукта (нет «больших» и «малых» дыханий); продукт находится в хранилище под давлением столба рассола.

Недостатки схемы: необходимость хранения рассола в рассолохранилищах (получение рассола с рассолопромыслов или из скважин, пробуренных на неглубокие пласты минерализованной воды), поддержание заданной концентрации рассола, сохранение герметичности стенок и ложа рассолохранилища, изменение плотности рассола вследствие нагрева в подземной емкости холодного закачанного рассола.

Технологическая схема эксплуатации ПХГ с жидким рабочим агентом представлена на рисунке .3.

В данном случае сжиженный газ сливают на железнодорожной эстакаде 2. Возможно также поступление сжиженного газа по трубопроводу или доставка водным транспортом. Насосами 3 при избыточном давлении, достаточном для вытеснения рассола, жидкий газ подается по кольцевому пространству скважины в верхнюю часть емкости, а рассол по внутренней колонне вытесняется в наземное рассолохранилище 8. Возможно создание и подземных рассолохранилищ,. После слива жидкой фазы железнодорожные цистерны освобождаются от паров пропана, которые сжимаются компрессором 5 и сжижаются в конденсаторе 6. Из сборника конденсата 7 сжиженный газ периодически откачивается в подземную емкость 1.

Дата добавления: 2016-03-22; просмотров: 832;