Пути повышения устойчивости при торможении

О

1. Применение ограничителя давления в контуре задних колес.

При достижении в тормозном контуре давления, соответствующего точке пересечения идеальной и реальной кривых распределения давлений, в контуре задних тормозов рост давления прекращается, что исключает возможность опережающего блокирования задних колес, но ведет к значительному недоиспользованию тормозных возможностей автомобиля, что ухудшает активную безопасность.

2. Применение регулятора тормозных давлений:

ü Регулятор лучевого типа

ü

ü Общий тормозной привод разделен на два контура – передних тормозов и задних.

ü Как видно из приведенной схемы, нагрузка от тормозной педали прикладывается к основной нагрузочной планке, и затем через уравновешивающий ролик – к нагружающей планке главных цилиндров контуров. Соотношение между расстояниями от уравновешивающего ролика до осей поршней главных цилиндров определит соотношение давлений в контурах. Положение уравновешивающего ролика определяется соотношением усилий пружины и давления в регулирующем цилиндре, поршень которого связан с уравновешивающим роликом. Давление в регулирующий цилиндр подается из магистрали давления в контуре передних тормозов. Очевидно, что можно так подобрать параметры системы, чтобы при каждом значении давления в контуре передних тормозов, которое доводит тормоза передних колес до юза, в контуре задних тормозов создавалось давление, доводящее тормоза задних колес также до юза. Таким образом, лучевой регулятор в принципе может точно отследить идеальную кривую распределения давлений. Вместе с тем конструкция такого регулятора получается чрезмерно усложненной, поэтому в последнее время такие регуляторы на легковых автомобилях вытеснены регуляторами, использующими дифференциальный поршень.

Регулятор с дифференциальным поршнем (применяется на большинстве легковых автомобилей, не имеющих противоблокировочных систем)

При применении регулятора, использующего дифференциальный поршень, тормозная жидкость, подаваемая из главного тормозного цилиндра, напрямую подается в рабочие цилиндры передних тормозов, а в рабочие цилиндры задних тормозов она подается через регулятор тормозных сил. В корпус регулятора вставлен поршень, при этом его активная площадь со стороны магистрали, ведущей к задним тормозам, больше активной площади со стороны магистрали, связывающей регулятор с главным тормозным цилиндром.

При малых значениях давления пружина отжимает поршень к полости цилиндра со стороны магистрали задних тормозов, упорная игла полости открывает шариковый клапан и полость со стороны магистрали передних тормозов напрямую связана с полостью со стороны магистрали задних тормозов, т.е. давление в обоих контурах одинаковое. С ростом давления усилие на поршень со стороны магистрали задних тормозов растет в большей степени, чем со стороны магистрали передних тормозов, в расчетный момент оно становится больше суммы усилий пружины и давления жидкости со стороны магистрали передних тормозов, поршень перемещается в сторону полости со стороны магистрали передних тормозов, шариковый клапан закрывается, и давление в задних тормозах после этого растет в другой пропорции, чем при равенстве давлений.

p2 = p1 S1/S2 + Pпр/S2

Здесь: p2 _- давление в контуре задних тормозов при разъединении клапаном регулятора тормозных контуров;

p1 - давление в контуре передних тормозов при разъединении клапаном регулятора тормозных контуров;

S1 – площадь дифференциального поршня со стороны контура передних тормозов;

S2 – площадь дифференциального поршня со стороны контура задних тормозов;

Pпр – натяг пружины регулятора;

Из этой формулы легко составляется алгоритм выбора параметров регулятор:

1. строится характеристика идеального распределения давлений в т контурах передних и задних тормозов(лучше всего такую характеристику строить в виде функции p2 = f(p1);

2. Определяется максимальное необходимое давление в контуре передних и задних тормозов:

φmax Ga rd

p1max = ------------{L2 + φmax hg}

L A1

3. Проводится луч равного распределения давлений при отсутствии регулятора (при одинаковых масштабах осей давлений это прямая, идущая из начала координат под углом 450.

4. Через точку пересечения луча равного распределения давлений с кривой идеального распределения давлений и точку пересечения вертикали максимального давления в передних тормозах с кривой идеального распределения давлений проводим линию, характеризующую соотношение давлений в контурах после закрытия клапана регулятора. Тангенс наклона этой линии определит требуемое соотношение площадей дифференциального поршня (S1/S2), а пересечение линии регулятора с ординатой нулевого давления определит необходимый натяг пружины регулятора, отнесенный к площади дифференциального поршня со стороны контура задних тормозов (Pпр/S2);

5. Задаемся из конструктивных соображений одним из диаметров дифференциального поршня (например S1) и по полученным значениям (S1/S2) определяем вторую площадь дифференциального поршня (S2), а при известной величине S2 по полученному значению (Pпр/S2) определяем требуемый натяг пружины регулятора Pпр.

При правильно выбранных параметрах регулятора давление в контуре задних тормозов всегда остается ниже того значения, при котором задние колеса доводятся до юза. Таким образом, регулятор тормозных сил типа дифференциальный поршень при простой конструкции обеспечивает достаточный уровень тормозных усилий на колесах автомобиля, но исключает возможность опережающего юза задних колес при экстренном торможении.

Такой регулятор реагирует на один информационный параметр – давление в магистрали привода задних тормозов, поэтому иногда его называют однопараметрным. Такой регулятор можно всегда применять на автомобиле, весовое состояние которого не меняется в процессе эксплуатации. Однако, если в процессе эксплуатации возможно существенное изменение весового состояния автомобиля (примером может служить легковой автомобиль, полностью загруженный пассажирами в одном крайнем весовом состоянии и с одним водителем в другом крайнем весовом состоянии. Тогда регулятор, параметры которого остаются неизменными, не исключит опережающего юза задних колес при движении автомобиля с минимальной загрузкой, даже если он нормально работает с полной нагрузкой автомобиля.

Следовательно, в этом случае необходимо предусмотреть изменение настройки регулятора тормозных сил при изменении весового состояния автомобиля. Регулятор с изменяемой настройкой при изменении весового состояния автомобиля называется двухпараметрным, поскольку он реагирует на два управляющих параметра – давление в тормозном приводе и весовое состояние автомобиля. Наиболее просто информацию об изменении весового состояния автомобиля можно получить по величине деформации упругого элемента задней подвески, связав эту деформацию с дополнительным натягом пружины регулятора Δlпр.

|

|

Обозначим изменение весовой нагрузки, приходящейся на заднюю ось, как

ΔG2 = G2п - G20

Где G2п – нагрузка на задней оси при полной загрузке автомобиля

G20 - нагрузка на задней оси при минимальной загрузке автомобиля

Тогда дополнительная деформация упругого элемента задней подвески Δf2 определится следующим образом:

ΔG2

Δf2 = -----------

С2

где С2 – приведенная жесткость задней подвески;

Тогда дополнительный натяг пружины регулятора Δlпр. будет равен:

Δlпр = Δf2 * Кпр

Кпр - коэффициент привода дополнительной деформации упругого элемента задней подвески Δf2 к дополнительному натягу пружины регулятора Δlпр

Изменение натяга пружины регулятора можно описать следующим образом:

Pпр полн = Pпр0 + Спр * Δlпр.

Здесь: Спр – жесткость пружины регулятора

Отсюда можно определить требуемую жесткость пружины регулятора:

(Pпр полн - Pпр0) * С2

Спр = ------------------------

(G2п - G20) * Кпр

Регулятор, натяг пружины которого будет изменяться с изменением весового состояния автомобиля и параметры которого будут выбраны согласно предложенной методике, исключит опережающий юз задних колес при любом весовом состоянии автомобиля.

3.  Применение ABS.

Применение ABS.

Применение регулятора тормозных сил не исключает юза заторможенных колес, а лишь только исключает опережающий юз задних колес.

Вместе с тем, как было показано выше, при торможении колеса юзом несколько уменьшается реализуемый коэффициент сцепления в продольном направлении (φx) и падает до нуля коэффициент сцепления в поперечном направлении (φy). Таким образом, колесо, заторможенное до полного юза, передает несколько меньшую в сравнении с максимально возможной продольную реакцию и не способно сопротивляться действию любой, даже очень маленькой, боковой силы. Вместе с тем, как видно из приведенной (φ – S) диаграммы видно, что если колесо тормозить с моментом, обеспечивающим примерно 20 – 30% проскальзывание, то можно в контакте реализовать близкую к максимуму касательную реакцию и обеспечить приемлемое значение коэффициента сцепления в поперечном направлении, обеспечивающее достаточную боковую устойчивость.

Обычно эту функцию выполняют системы, называемые антиблокировочными системами (АБС).

Современная антиблокировочная система отслеживает процент проскальзывания колеса по значению его углового замедления

Действительно, при подаче давления в тормозные камеры рабочих тормозов увеличивается тормозной момент, растет радиус качения заторможенного колеса:

rд = rк0 + λм · ТТ,

как следствие, увеличивается процент скольжения Sск:

rк0

. Sс = ( 1 - --- )

. Sс = ( 1 - --- )

rк

С увеличением процента скольжения растет численное значение коэффициента сцепления в продольном направлении φx.;

С ростом значения коэффициента сцепления φx.; растет значение реализуемой касательной реакции Rx, и значение части тормозного момента колеса, реализуемого для остановки автомобиля Та.

Тормозной момент Та, идущий на остановку автомобиля, равен

. Та = Rz* φ* r к0

:

Баланс моментов на тормозящем колеса в этом случае имеет вид:

ТТ = Та+ Jk* εk

------

Здесь: ТТ – тормозной момент, развиваемый на тормозном колеса;

Та – часть тормозного момента, идущая на остановку автомобиля;

Jk – момент инерции тормозящего колеса;

d ωk

εk = ------- - угловое замедление тормозящего колеса.

dt

x

Соответственно значение углового замедления тормозящего колеса εk будет равно:

ТТ - Rz* φ * rk0

εk = -------------------

Jk

При дальнейшем увеличении тормозного момента рост процента проскальзывания войдет в зону, в которой начинается уменьшение коэффициента сцепления в продольном направлении φx.. Этот этап процесса торможения будет характеризоваться интенсивным ростом углового замедления колесаεk.

Если на колесе установить датчик частоты вращения и поданный сигнал в соответствующей электронной схеме за элементарный отрезок времени преобразовать в сигнал углового замедления колеса, то при выбранном уровне замедления можно подать сигнал на уменьшение давления в рабочем тормозном цилиндре данного колеса.

Уменьшение давление в рабочем цилиндре приведет к уменьшению развиваемого тормозным механизмом тормозного момента ТТ,произойдет уменьшение процента проскальзывания колеса.

Когда тормозной момент ТТ станет равен величине Rz* φ * rk , замедление колеса прекратится, при дальнейшем уменьшении тормозного момента начнется разгон колеса автомобилем. При выбранном уровне ускорения колеса необходимо подать сигнал на увеличение давления в рабочем тормозном цилиндре данного колеса.

Циклическое повторение этого процесса позволит при максимальном давлении, подаваемом из главного тормозного цилиндра в рабочие тормоза , обеспечить тормозной процесс в зоне процента проскальзывания, обеспечивающем значение коэффициента сцепления в продольном направлении, близкое к максимальному при сохранении приемлемого значения коэффициента сцепления в поперечном направлении, обеспечивающем сохранение устойчивого движения автомобиля при действии на него случайных боковых возмущений.

Циклическое увеличение и уменьшение давления в рабочих цилиндрах тормозов при максимальном давлении в главном тормозном цилиндре выполняет специальное устройство, называемое модулятором.

Для примера приведена схема ангтиблокировочной системы тормозов грузового автомобиля с гидропневматическим приводом тормозов.

Антиблокировочная система тормозов работает в пневматической части привода управления тормозами. Датчик угловой скорости вращения колеса, от которого получает информацию блок управления АБС, крепится непосредственно на колесах автомобиля

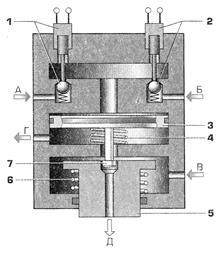

. К тормозному щиту болтами крепится кронштейн датчика 4. В кронштейне установлен электромагнитный датчик 3 с выводным проводом 1. К ступице колеса болтами, крепящими тормозной барабан, крепится возбудитель датчика (ротор). Ротор представляет собой диск с нарезанными на его торцевой поверхности 70 зубьями. При прохождении мимо датчика последовательно меняющихся выступов и впадин в датчике индуктируется переменное напряжение, которое в электронном блоке управления преобразуется в сигнал, характеризующий скорость вращения и угловое ускорение колеса. По этим данным блок управления вырабатывает сигнал для модуляции управляющего тормозного давления. Принципиальная схема модулятора выглядит следующим образом:

В корпусе модулятора 10 установлен следящий поршень 3. Надпоршневое пространство может соединяться электромагнитным клапаном 1 с выходом А тормозного крана или электромагнитным клапаном 2 с атмосферой (выход Б). Поршень поджат в верхнее положение пружиной 4. Снизу на следящем поршне закреплено седло атмосферного клапана 7. Атмосферный клапан выполнен в корпусе клапанов 8. Наружный торец корпуса клапанов представляет собой впускной клапан. Корпус клапанов поджат в верхнее положение пружиной 9. При этом впускной клапан закрыт, а атмосферный клапан открыт. Рабочие полости тормозных камер соединены с атмосферой. При отсутствии управляющего сигнала АБС электромагнитный клапан 1 открыт. При нажатии на педаль управления тормозами сжатый воздух из тормозного крана поступает в надпоршневое пространство модулятора и перемещает следящий поршень 3 вниз. Атмосферный клапан 7 закрывается, впускной клапан открывается. Сжатый воздух из ресивера поступает в тормозные камеры. В момент блокировки тормозного колеса блок управления АБС вырабатывает управляющий сигнал. При подаче сигнала от блока управления АБС электромагнитный клапан 1 закрывается, а электромагнитный клапан 2 открывается. Надпоршневое пространство модулятора сообщается с атмосферой, следящий поршень 3 пружиной 4 и сжатым воздухом, поступающим в тормозные камеры, поднимается вверх. Впускной клапан закрывается, а атмосферный клапан 7 – открывается. Давление в тормозных камерах уменьшается, блокировка колеса прекращается, блок управления подает сигнал на возобновление подачи сжатого воздуха в тормозные камеры. В процессе торможения при постоянном нажатии на педаль тормоза происходит циклическое увеличение и уменьшение тормозного давления, исключающее возможность постоянной блокировки тормозных колес.

4. ABS+ESP

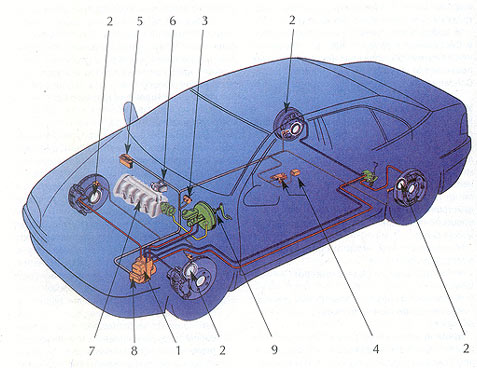

Дальнейшим развитием электронных систем, повышающих активную безопасность, является система управления движением (ESP — Electronical Stability Program, рис. 2). Она улучшает управляемость и устойчивость автомобиля и выполняет функции АБС и ПБС. ESP получает информацию от датчиков числа оборотов колес, угла поворота рулевого колеса, положения педали акселератора, угловой скорости рыскания, поперечного ускорения и сравнивает траекторию, задаваемую водителем, с действительной. При отклонении от заданного курса система притормаживает определенное колесо (рис. 3) и “возвращает” автомобиль на заданную траекторию.

|

| Рис. 2. Схема ESP: 1 — гидравлический агрегат, обеспечивающий вместе с гидровакуумным усилителем тормозов необходимое давление в системе; 2 — датчики числа оборотов колес; 3 — датчик угла поворота рулевого колеса; 4 — датчики рыскания и поперечного ускорения; 5 — электронный блок управления двигателем; 6 — привод дроссельной заслонки; 7 — топливные форсунки; 8 — электронный блок управления ESP; 9 — датчик положения педали акселератора. |

|

Рис. 3. Принцип работы системы управления движением (ESP).

Дата добавления: 2016-03-15; просмотров: 900;