Производительность труда и экономическая эффективность ремонта

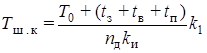

Для процессов механической обработки характерны два вида зависимостей операционного времени от скорости обработки поверхностей: обработка на многопозиционных станках и обработка на универсальном оборудовании. Штучно-калькуляционное время для первого вида технологических процессов определится по выражению

, (3.82)

, (3.82)

где Тш.к – штучно-калькуляционное время для обработки одной детали;

Т0 – операционное время для многопозиционного (многошпиндельного станка); tз – время загрузки заготовок; tв – время выгрузки заготовок; tп – время подготовки фиксирующих устройств станка; nд – количество одновременно обрабатываемых деталей; kи – коэффициент использования станка по времени (kи<1); k1 – коэффициент, учитывающий затраты сменного обслуживания.

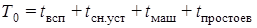

При обработке деталей на универсальном оборудовании операционное время определяется по выражению

, (3.83)

, (3.83)

где Т0 – операционное время (минуты); tвсп – вспомогательное время для подготовки производства партии деталей за смену, отнесенное к одной обработанной детали; tсн.уст – время для снятия и установки детали; tмаш – машинное время работы станка; tпростоев – время согласования такта производства для различных станков на данной технологической линии.

Соотношение между операционным и машинным временем может составлять Т0 @ (1,5…3,5)tмаш, при увеличении данного соотношения необходимо, для повышения эффективности использования оборудования, применение многошпиндельных или многопозиционных станков [6, 7, 10, 11].

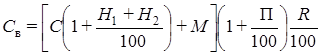

Следовательно, экономические показатели ремонта детали могут быть оценены по выражению

, (3.84)

, (3.84)

где Св – критерий экономичности восстановления детали (рубли); С – основная заработная плата (рубли); Н1 – косвенные расходы участка или цеха в (%) к основной заработной плате; Н2 – косвенные расходы подразделения (то же) для завода или предприятия; М – стоимость материалов для ремонта; П – прибыль, планируемая авторемонтным предприятием; R – потенциал восстановления ресурса детали (%).

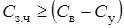

При этом полагают, что стоимость запасных частей Сз.ч, стоимость восстановления детали Св и стоимость утилизации детали Су должны быть связаны соотношением

. (3.85)

. (3.85)

При этом считают, что потенциал восстановленной детали по ее работоспособности равен 100 % величине.

Критерий эффективности используемого на ремонтных операциях оборудования оценивают по выражению

, (3.86)

, (3.86)

где Кэ – критерий эффективности; SТп.з – сумма подготовительно-заключительного времени для партии деталей; z – количество деталей в партии обрабатываемых без переналадки оборудования; Stшт – сумма штучного времени для партии деталей.

На основании изложенного, следует стремиться к сокращению операционного времени Т0 как за счет вспомогательного, так и за счет машинного времени.

Стоимость ремонта детали должна обеспечивать высокие показатели работоспособности при восстановлении до первоначального ресурса так, как это показано в выражениях:

, (3.87)

, (3.87)

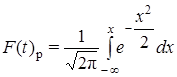

где F(t)p –работоспособность детали, отремонтированной после пробега t;

F0 – работоспособность новой детали;

при t = x, (3.88)

при t = x, (3.88)

, (3.89)

, (3.89)

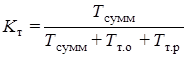

где Кт – суммарный коэффициент технического совершенства процесса ремонта; Тсумм – суммарный период работы изделия за время t; Тт.о – время нахождения изделия в техническом обслуживании; Тт.р – время нахождения изделия в текущем ремонте.

Полагаем, что Кт(0) ≥ Кт(р), где Кт(0) – значение коэффициента для нового изделия; Кт(р) – коэффициент технического совершенства для отремонтированного изделия.

Дата добавления: 2016-03-10; просмотров: 678;