Оптимизация режимов механической обработки при составлении технологических маршрутов восстановления деталей

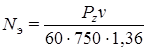

Основой производительности процессов механической обработки, при прочих равных условиях, являются: мощность резания Nэ и усилие резания Pz :

(кВт), (3.114)

(кВт), (3.114)

, (3.115)

, (3.115)

где Pz – усилие резания (Н); v – скорость резания (метры в минуту); 1,36 – переходный коэффициент; A, m – коэффициент и показатель степени функции, зависящие от свойств материала режущего инструмента, обрабатываемого металла и условий резания; Т – стойкость инструмента в минутах машинного времени.

В результате процессов механической обработки режущий инструмент отделяет от материала детали частицы, образующие те или иные виды стружки. При этом разрушение металла происходит по направлениям микротрещин, которые распространяются не по блокам с упорядоченными кристаллическими структурами, а по направлениям межблочных зон материала, застывающих при отвердевании расплавленного металла «во вторую очередь».

Закон Гиббса для кристаллизации жидкой фазы соответствует выражению

Сс.э = E ‑ TS + PV, (3.116)

где Сс.э – свободная энергия для среды при фазовом превращении;

Т – температура (К); Р – давление в среде (МПа); Е – внутренняя энергия жидкой фазы; S – энтропия системы при кристаллизации расплава, V – объём среды.

На основании зависимости (3.116) при остывании слитка металла или разогретой заготовки свободная энергия Сс.э концентрируется в наружных волокнах остывающего металла. Впоследствии, при удалении этих слоев механической обработкой, равновесное состояние напряжений в детали нарушается тем в большей степени, чем больше припуск на обработку. «Искусственным старением» называют процесс снятия внутренних напряжений в материале детали специально подобранными режимами термообработки. Микропрофиль детали после механической обработки резанием содержит значительное количество мелких трещин (микротрещин), которые заканчиваются в поверхностных и подповерхностных слоях детали так называемыми «линиями сдвига». Линии сдвига не нарушают целостность материала детали, но ухудшают такие его свойства, как прочность и монолитность.

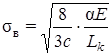

Прочность материала детали, как известно, определяется допустимой величиной напряжений sв. Монолитность материала характеризуется наличием количества так называемых «дефектов упаковки», т.е. нарушениями атомно-молекулярной структуры, ослабляющими действие сил межатомного и межмолекулярного применения в поверхностных и глубинных слоях детали. В общем случае величину sв определяют по выражению

, (3.117)

, (3.117)

где с – постоянная величина; a – поверхностная энергия обработанной детали; Е – модуль упругости материала (модуль Юнга); С – критическая длина микротрещины на поверхности микропрофиля детали.

Обозначив длину (глубину) микротрещины на поверхности детали LТ , можно получить два соотношения: при LТ > Lk микротрещина будет развиваться до размеров усталостной трещины, что впоследствии может привести к усталостному разрушению детали; при LТ<<Lk трещина самоликвидируется под воздействием сил межатомного и межмолекулярного притяжения. Для сталей и чугунов величина Lk изменяется в пределах от 2 до 0,2 мкм, в зависимости от условий нагружения, внутренних температурных и механических напряжений, а также от других воздействий.

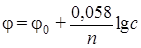

Как известно, процессы окисления и диффузии на границах сред и металлов описываются уравнением Нернста

, (3.118)

, (3.118)

где j – потенциал ионов металла в коррозионной среде; j0 – нормальный потенциал электрода (катода); n – валентность ионов в растворе; с – концентрация ионов в растворе.

Данные процессы наиболее эффективно протекают в интервале температур от 18 до 80 °С. Исходя из этого следует стремиться к обработке металлов резанием при температурах охлаждающей эмульсии от 80 до 90 °С, так как при этом воздействие щелочных эмульсионных добавок на металл будет снижено. Не следует также стремиться к использованию при операциях чистовой обработки больших величин припусков и режимов силового резания.

Для режимов механической обработки характерны особенности микроповерхностей профиля, приведенные в табл. 3.24.

Указанные данные свидетельствуют о возможностях использования практически всех процессов механической обработки, кроме фрезерования, для так называемой окончательной, или суперфинишной, обработки рабочих поверхностей деталей. Тем не менее, при необходимости получения наименьших микронеровностей на поверхности преимущество остается за процессами полирования, в том числе и за технологическими приемами алмазного полирования. Исключением являются процессы обработки зеркала цилиндров, где для обеспечения специальных «ромбических» видов микропрофиля, необходимых для эффективного удерживания смазки, используют только процессы хонингования.

Таблица 3.24

Высота микронеровностей при различных способах обработки деталей

| Номер п/п | Способ обработки деталей | Наибольшая высота микронеровностей (мкм) | |

| Шлифование | черновое | 3,2…1,8 | |

| чистовое | 1,6…1,2 | ||

| Шлифование | тонкое | 0,6…0,5 | |

| Протягивание | чистовое | 6,3…1,6 | |

| отделочное | 0,6…0,5 | ||

| Полирование | чистовое | 1,6…0,5 | |

| отделочное | 0,3…0,2 | ||

| Хонингование | предварительное | 1,6…0,5 | |

| окончательное | 0,5…0,3 | ||

| Точение | чистовое | 0,5…0,3 | |

| Фрезерование | чистовое | 1,6…2,5 |

При сравнении процессов чистового протягивания и чистового шлифования преимущество имеет чистовое шлифование как «более гибкий» технологический процесс.

Дата добавления: 2016-03-10; просмотров: 1110;