Расчеты машинного времени для некоторых технологических операций восстановления деталей

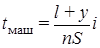

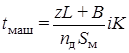

Для токарной обработки рабочих поверхностей машинное время определяют по выражению

, (3.90)

, (3.90)

где tмаш – машинное время (в минутах); l – длина обрабатываемой поверхности; y=y1+y2 – ход соответствующей величины подвода (y1) и отвода инструмента к обрабатываемой детали (мм); n-1 – число оборотов детали в минуту; S – продольная подача резца (мм на один оборот); i – число проходов инструмента для данной операции.

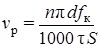

При расчетах для определения величины y1 подсчитывают величину «врезания» для проходных резцов yв с учетом «угла врезания резца j» по выражению

, (3.91)

, (3.91)

где t – глубина резания (мм); j – главный угол резца, который обычно выбирают в пределах от 35° до 52°, он зависит от типа используемого резца.

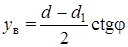

Для расчетов машинного времени при нарезании на детали резьбы ремонтного размера, взамен изношенной, используют выражения (3.90) и (3.92), где подача на 1 оборот S соответствует шагу резьбы:

, (3.92)

, (3.92)

где vp – скорость резания (метры в минуту); n-1 – обороты детали в минуту;

fк – размер проточки (канавки) детали для «выхода» резца (миллиметры);

S – подача (шаг резьбы) в миллиметрах на оборот; t – время на отвод резца и на переключение его на обратный ход (обычно его принимают от 0,03

до 0,04 мин).

Для операций сверления машинное время tмаш и глубину резания tмм определяют по следующим выражениям с учетом обратного хода сверла:

, (3.93)

, (3.93)

где d – диаметр сверла (мм);

, (3.94)

, (3.94)

где l – рабочая длина обрабатываемого отверстия (мм); y=y1+y2 – длина подвода и врезания (y1) и отвода и выхода (y2) сверла; n-1 – число оборотов сверла в минуту; S – подача сверла при рабочем ходе (миллиметры на оборот).

Величина врезания сверла yв соответствует

, (3.95)

, (3.95)

где j – угол наклона режущих граней к оси сверла; для черновой обработки

@ 30...35°; для чистовой обработки

@ 30...35°; для чистовой обработки  @ 45°; для чистовой обработки сверлами с твердосплавными пластинами

@ 45°; для чистовой обработки сверлами с твердосплавными пластинами  @ 60°.

@ 60°.

Для обработки отверстий зенкерами глубину резания tмм определяют по выражению (3.96), а tмаш соответствует выражению (3.97):

, (3.96)

, (3.96)

где d1 – начальный диаметр отверстия; d – конечный диаметр отверстия;

, (3.97)

, (3.97)

где l – длина обрабатываемой поверхности; y=y1+y2 – длина хода подвода и отвода инструмента; n-1 – число оборотов зенкера в минуту; S – подача зенкера в миллиметрах на оборот.

Величину «врезания» yв для спирального зенкера определяют по выражению:

, (3.98)

, (3.98)

где j – угол наклона режущей грани.

При выполнении операций развертывания для расчетов машинного времени tмаш используют следующую формулу:

, (3.99)

, (3.99)

где

, (3.100)

, (3.100)

где l – длина обрабатываемой поверхности; e – припуск на обработку (мм), измеряемый в месте начала резания; a – угол конусности отверстия (5…80); величину y выбирают в интервале от 3 до 5 мм; y – называем величиной «входа» развертки.

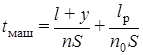

Для нарезания резьбы в «глухих» отверстиях используют следующее выражение при определении машинного времени tмаш:

, (3.101)

, (3.101)

где l – длина нарезанной резьбы (мм); lр – рабочая длина метчика (мм), может составлять от 4,5 до 6,0 диаметров резьбы; y – величина «врезания» метчика, обычно составляющая (0,2…0,3)S; S – шаг резьбы (мм); n-1 – число оборотов метчика в минуту при нарезании резьбы; n0 – число оборотов обратного хода инструмента, может составлять (0,8…1,25) n-1.

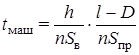

При фрезеровании плоскостей цилиндрическими фрезами машинное время tмаш можно определить по выражению

, (3.102)

, (3.102)

где l – длина обрабатываемой поверхности; y – величина хода подвода и отвода фрезы; при y=y1+y2, где y1 – величина «врезания» фрезы (мм); y2 – величина «выхода» фрезы (мм); как правило: y1=(0,3…0,5)D, y2=(0,3…0,5)D; D – диаметр фрезы (мм); n-1 – число оборотов фрезы (мм); S – подача на 1 оборот фрезы.

При фрезеровании плоскостей, пазов и шпоночных канавок концевыми фрезами для определения машинного времени tмаш необходимо задать величину глубины резания tмм, определяемую конфигурацией канавки.

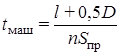

При фрезеровании закрытой с двух сторон шпоночной канавки машинное время tмаш соответствует

. (3.103)

. (3.103)

При фрезеровании канавки, закрытой с одной стороны, для расчетов tмаш используют выражение

. (3.104)

. (3.104)

Для фрезерования шпоночной канавки, открытой с двух сторон, применяют зависимость

. (3.105)

. (3.105)

Для выражений (3.103), (3.104), (3.105) обозначения следующие: h – глубина шпоночной канавки (мм); D – диаметр фрезы (мм); l – длина шпоночной канавки по чертежу (мм); n-1 – число оборотов фрезы в минуту; Sв– вертикальная подача на один оборот фрезы (мм); Sпр – продольная подача (мм) на один оборот фрезы; обычно Sпр=(0,6…0,8)Sв.

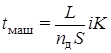

При круглом внутреннем и внешнем шлифовании машинное время tмаш рассчитывают по выражению

(3.106)

(3.106)

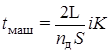

для поперечной подачи на каждый ход стола; а для поперечной подачи на двойной ход стола

, (3.107)

, (3.107)

где L – длина хода стола; t – поперечная подача (мм/оборот); nд – число ходов обрабатываемой детали (или оборотов в минуту); S – продольная подача (мм) на оборот может составлять 0,03…0,1; i=h/t – число проходов, где h – припуск на обработку. Для чернового шлифования h=(0,05…0,1), для чистового шлифования h=(0,01…0,015) мм.

При шлифовании «с выходом круга в обе стороны», например, при шлифовании опорных шеек распределительных валов, величину L подсчитывают по выражению

, (3.108)

, (3.108)

где l – длина обрабатываемой поверхности (мм); B – ширина шлифовального круга (мм).

При шлифовании «без выхода круга», например, для рабочих поверхностей, закрытых с двух сторон (коренные и шатунные шейки коленчатого вала), величину L2 подсчитывают по выражению с аналогичными обозначениями:

. (3.109)

. (3.109)

Для процессов бесцентрового шлифования с использованием опорной поддерживающей пластины и при перекосе осей двух противолежащих (расположенных с двух сторон шлифуемой детали) шлифовальных кругов, обеспечивающих продольную подачу, машинное время tмаш соответствует

, (3.110)

, (3.110)

где l – длина шлифуемой поверхности детали (мм); z– число деталей в партии непрерывной обработки; B – ширина шлифовального круга (мм);

i=(2…4) – число проходов, осуществляемое без изменения режимов обработки; K – поправочный коэффициент, учитывающий фактические перерывы в шлифовании рабочих поверхностей, вследствие наличия на деталях «заходных» фасок (обычно K@1,01…1,03), Sм – подача детали (мм/об); nд – обороты детали.

Бесцентровое шлифование в авторемонтном производстве используют, например, для изготовления дополнительных ремонтных деталей типа втулок при достаточно большой годовой программе.

При хонинговании отверстий, поверхностей зеркала цилиндров и т.п. машинное время определяют по выражению

, (3.111)

, (3.111)

где n – количество проходов при хонинговании; t – средняя продолжительность доводки хонинг-процессом на снятие 0,001 мм припуска на сторону по всей длине зеркала цилиндра. Для чугунных деталей, таких как мокрые гильзы цилиндров или блоки, величину t выбирают в интервалах 0,001…0,003 мм.

Выражение (3.111) можно использовать для нормирования времени обработки одной гильзы или одного зеркала цилиндра при одной хонинговальной головке. Для обработки комплекта деталей на одношпиндельной установке используют выражение

. (3.112)

. (3.112)

В случае обработки комплекта гильз цилиндров на многошпиндельном станке, где число шпинделей равно i, используют выражение (3.111). При одновременной обработке на многопозиционном станке N блоков цилиндров используют выражение

. (3.113)

. (3.113)

Дата добавления: 2016-03-10; просмотров: 5070;