КРАТКАЯ ХАРАКТЕРИСТИКА ВИДОВ СВАРКИ И ИХ ПРИМЕНИМОСТЬ

СУЩНОСТЬ ПРОЦЕССА СВАРКИ

Сваркой называется технологический процесс получения неразъёмных соединений материалов путём создания межатомных связей в результате совместной кристаллизации после расплавления, местной пластической деформации и диффузии атомов между свариваемыми частями.

По признаку применяемого вида активации для образования межатомных связей в неразъемном соединении различают два вида сварки – сварку плавлением и сварку давлением.

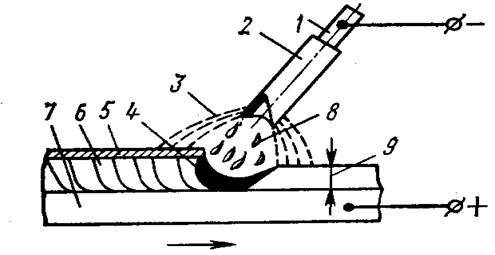

Сущность сварки плавлением состоит в том, что посредством внешнего источника тепла оплавляются кромки свариваемых частей, создается общий объем жидкого металла, который называется сварочной ванной. В процессе кристаллизации при охлаждении металла сварочной ванны образуется сварной шов (рис. 1).

Рис.1. Схема ручной дуговой сварки металлическим электродом с покрытием (стрелкой показано направление сварки):

1 - металлический стержень; 2 - покрытие электрода;

3 - газовая атмосфера дуги;

4 - сварочная ванна;

5 - затвердевший шлак;

6 - закристаллизовавшийся металл шва;

7 - основной металл (изделие);

8 - капли расплавленного электродного металла;

9 - глубина проплавления;

Сущность сварки давлением состоит в пластическом деформировании металла по кромкам свариваемых частей статической или ударной нагрузкой (рис.2).

|

Для облегчения пластической деформации по кромкам, зачастую сварку давлением выполняют с местным нагревом.

Рис.2. Соединение деталей сваркой давлением

без внешнего нагрева:

а - заготовки перед сваркой;

б - после сварки (макроструктура соединения алюминия);

в - оптимальная зависимость между температурой нагрева и давлением для железа;

КРАТКАЯ ХАРАКТЕРИСТИКА ВИДОВ СВАРКИ И ИХ ПРИМЕНИМОСТЬ

В настоящее время применяется широкий круг различных видов сварки, применение каждого из которых предопределено множеством факторов, такими как: природа свариваемых материалов, размерные параметры свариваемых изделий, локальность зоны сварки и многими другими. Более глубокое ознакомление с наиболее применимыми способами сварки - цель технологической практики, другие виды и способы приводятся в плане общеинженерной информации.

Сварка плавлением

Электродуговая сварка.Необходимое для местного расплавления кромок заготовок и присадочного материала тепло образуется при «горении» электрической дуги между свариваемым металлом и электродом. По степени механизации сварка может быть ручная, полуавтоматическая и автоматическая. Механизированная (полуавтоматическая и автоматическая) сварка может быть под флюсом и в среде защитных газов.

Электрошлаковая сварка. Электрошлаковую сварку применяют для соединения стальных листов толщиной от 50 мм до нескольких метров (что невозможно выполнить никакими другими способами сварки). Она в основном применяется при изготовлении толстостенных турбин, при производстве сварно-литых и сварно-кованых конструкций и других аналогичных случаях.

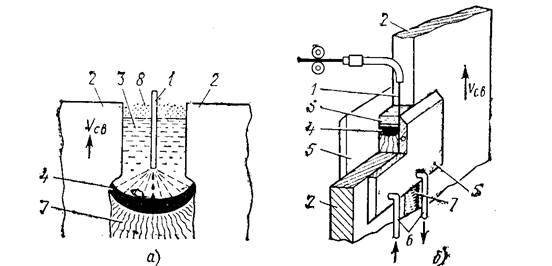

Сущность процесса заключается в следующем. В начальный период под флюсом возбуждается электрическая дуга, за счет теплоты которой расплавляется флюс, образуя электропроводный шлак, обладающий значительным оммическим сопротивлением. После чего дуга гаснет, а ток, проходя через электропроводный расплавленный шлак, выделяет тепло достаточное для плавления последующей порции флюса, кромок свариваемых заготовок и электрода. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов (рис.3).

Рис.3.Схема электрошлаковой сварки:

1 - электрод;

2 – свариваемые заготовки;

3 - расплавленный флюс - электропроводный шлак;

4 - расплавленный металл;

5 – формующие ползуны;

6 - подача воды для охлаждения ползунов;

7 - сварной шов;

8 - флюс;

V - скорость сварки;

Газовая сварка. Газовая сварка в сравнении с дуговой обеспечивает более плавный нагрев и медленное охлаждение изделий, что и определяет, в основном, области ее применения. Этот способ сварки обладает рядом технологических особенностей, что позволяет применять его при изготовлении изделий из тонколистовой стали и сплавов цветных металлов, наплавке, в полевых условиях и т.д.

Газовая сварка основана на плавлении свариваемого и присадочного металлов высокотемпературным газокислородным пламенем. В качестве горючего для сгорания в кислороде применяют ацетилен, водород, пары нефтепродуктов и другие газы. Ацетилен чаще других газов применяется для сварки и газовой резки, он дает наиболее высокую температуру пламени при сгорании в смеси с кислородом (3050 - 3150°С). Для смешивания ацетилена с кислородом применяют специальные горелки (рис. 4).

|

Рис.4. Устройство инжекторной горелки:

1, 16 - кислородный и ацетиленовый ниппели;

2 - рукоятка; 3, 15 - кислородная и ацетиленовая трубки; 4 - корпус; 5, 14 - кислородный и ацетиленовый вентили; 6 - ниппель наконечника; 7 - мундштук; 8 - мундштук для пропан-бутан-кислородной смеси; 9 - штуцер;

10 - подогреватель; 11 - трубка горючей смеси; 12 - смесительная камера; 13 - инжектор.

а, б - диаметры выходного канала инжектора смесительной камеры;

в - размер зазора между инжектором и смесительной камерой;

г - боковые отверстия в штуцере 9 для нагрева смеси;

д - диаметр отверстия мундштука;

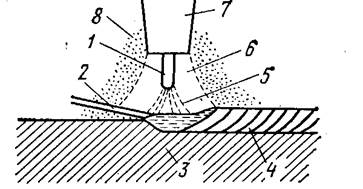

Сварка в защитных газах.Сварку в среде защитных газов проводят с целью изолирования расплавленного металла сварочной ванны от воздуха. Для этого в зону дуги подводят струю защитного газа (рис. 5). Сварка выполняется как плавящимся, так и неплавящимся электродом и может быть ручной, механизированной и автоматической. В качестве защитных газов применяют углекислый газ, аргон, гелий, иногда (для сварки меди) азот и смеси газов.

Инертные газы (аргон, гелий) используют для сварки легированных сталей и химически активных металлов (алюминий, титан)

|

и их сплавов.

Рис.5 Схема горения дуги в инертных газах:

1 - электрод; 2 - присадочная проволока; 3 - изделие; 4 - сварной шов; 5 - дуга; 6 - поток защитного газа; 7 - горелки; 8 - воздух;

Применение защитных газов началось вместе с изобретением дуговой сварки. При газовой защите процесс сварки происходит в атмосфере газа, менее вредного, чем воздух.

Способ газовой защиты заключается в том, что в зону дуги непрерывно подается струя защитного газа. Такой способ получил название «дуговая сварка в защитном газе» или «газоэлектрическая сварка».

При сварке в атмосфере защитных газов (Рис.6а) электрод 3 зона дуги 5 и сварочная ванна 6 защищаются струей защитного газа 4. Газ подают с помощью сварочной горелки через сопло из керамики или меди, в центре которого помещается электрод: неплавящийся 3 (Рис.6а) или плавящийся 8 (Рис.6б). Медное сопло охлаждается водой и изолировано от других частей горелки и токоподвода.

Для обеспечения надежной защиты зоны сварки и сварочной ванны от окружающего воздуха важное значение имеют расстояние сопла от изделия 1 (Рис.6а), размер сопла и расход защитного газа. Чрезмерное приближение к изделию увеличивает забрызгивание сопла, а удаление приводит к нарушению защиты зоны сварки. При существующем оборудовании расстояние сопла от изделия обычно выдерживают в пределах 7…25 мм.

|

| Рис. 6 Схема сварки в среде защитных газов: а – неплавящимся электродом; б – плавящимся электродом. 1 – изделие; 2 – присадочная проволока; 3 – вольфрамовый электрод; 4 – защитный газ; 5 – электрическая дуга; 6 – расплавленный металл (сварочная ванна); 7 – наконечник (сопло) горелки; 8 – плавящийся электрод |

Сварка в защитных газах обеспечивает достаточно надежную изоляцию сварочной ванны при работе в заводских условиях. При сварке на монтаже должны быть предусмотрены меры против нарушения газовой защиты потоками воздуха. На эффективность газовой защиты влияют тип сварного соединения и скорость сварки. С увеличением скорости сварки стабильность защиты снижается.

Находит применение ручная и полуавтоматическая сварка неплавящимся (вольфрамовым или угольным) электродом (Рис.6а) и ручная, полуавтоматическая и автоматическая сварка плавящимся электродом (Рис.6б).

В качестве защитных газов применяют инертные газы (аргон и гелий) и активные газы (углекислый газ, азот, водород и др.), иногда–смеси двух газов или более. У нас в стране наиболее распространены аргон (Ar) и углекислый газ (CO2).

Аргон – бесцветный газ, в 1,38 раза тяжелее воздуха. С большинством элементов он не образует химических соединений и нерастворим в жидких и твердых металлах. Аргон получают из воздуха, переохлажденного до низких отрицательных температур, путем избирательного испарения при температурах выше –185,5о С. Согласно ГОСТ 10157-73 выпускают три марки аргона различной чистоты: А-99,99%, Б-99,96% и В-99,90% чистого аргона, остальное – примеси кислорода и азота. Поставляется и хранится аргон в сжатом газообразном состоянии в стальных баллонах под давлением 150 кг/см2.

Углекислый газ – бесцветный, со слабым запахом, в 1,52 раза тяжелее воздуха и нерастворим в жидких металлах. Углекислый газ оказывает окислительное действие на расплавленные металлы, особенно после термической диссоциации на окись углерода (СО) и кислород (О). Получают углекислый газ из отходящих газов химических производств в сжиженном или твердом состоянии (сухой лёд). Согласно ГОСТ 8050-76 выпускают два сорта сварочного углекислого газа и пищевую углекислоту соответственно с 99,5; 99,0 и 98,5% чистого газа. Для сварки газ поставляют и хранят в сжиженном состоянии в стальных баллонах под давлением 7,0 МПа.

Сварку в защитных газах, как правило, выполняют при напряжении 22…34В. При этом обеспечивается надежная защита плавильного пространства от окружающего воздуха и снижается угар элементов, входящих в состав электродной проволоки. При сварке неплавящимся электродом (Рис.6а) применяют стержни диаметром 0,8…25 мм и силу тока 40…300 А, при сварке плавящимся электродом (Рис.6б) – электродную проволоку сплошного сечения диаметром 0,5…4,0 мм (сила тока 50…700 А) и порошковую проволоку.

Дата добавления: 2016-03-05; просмотров: 1718;