Механические способы защиты

Кардинальным средством борьбы с коррозионным повреждением стальных труб является замена их на пластмассовые.

Пластмассовые трубы могут быть двух видов:

- на малые давления до 1,0 МПа - из полиэтилена низкого давления (ПНД), а также из полипропилена, поливинилхлорида, полибутена, акрилонитрилбутадиона;

- на давление 4,0-6,0 МПа и выше - из композитных материалов: стеклопластиковые.

Полиэтиленовые трубы имеют в 7 раз меньшую массу, чем стальные. Для их монтажа не требуется тяжелого подъемно-транспортного оборудования. Они обладают большой эластичностью, высокой гладкостью, вследствие чего их пропускная способность увеличивается на 2-3%.

Полиэтиленовые трубы могут использоваться для транспорта минерализованных вод любой агрессивности (ГОСТ 18599-83).

Что касается транспорта нефти, нефтяной эмульсии, газового конденсата по напорным трубопроводам из полиэтиленовых труб, то здесь следует учитывать эффект набухаемости полиэтилена.

С увеличением концентрации сорбированной нефти снижается прочность полиэтилена. Например, при увеличении концентрации нефти в полиэтилене до 5% его прочность снижается на 10%.

Таким образом, основной недостаток полиэтиленовых труб - малая прочность. Поэтому во всем мире ведутся исследования по созданию пластмассовых труб, c одной стороны, химически стойких против агрессивных сред, с другой - обладающих прочностью, соизмеримой с прочностью стальных труб.

Интерес представляют трубы из композитных материалов: стеклопластиков, из армированных термопластов.

Теплопроводность стеклопластика в 250 раз меньше, чем у металла, то есть он обладает повышенными теплоизоляционными характеристиками.

С 1988г. стеклопластиковые трубы безотказноработают в качестве НКТ, диаметр 89 мм. Положительные результаты получены по системе нефтесбора: диаметр 159 мм и давление 2,8 МПа. Отрицательные результаты получены при испытании стеклопластиковых труб в системе ППДв качестве разводящего водовода (давление 12,5 МПа): не выдержали давления клеевые соединения, повороты (колена).

В основе последней разработки компании Ameron (Нидерланды), специализирующейся на выпуске стеклопластиковых труб для нефтяной промышленности - технология стальной полосы, применяемая компанией British Aerospace для изготовления высокопрочных оболочек двигателей космических ракет. Новый материал SSL - это ламинированный композитный материал, который сочетает преимущества высокопрочной стали с коррозионной стойкостью стекловолокна. Из него производятся легкие, гладкие, антикоррозионные трубы, выдерживающие давление почти до 40 МПа - для малых диаметров и до 4 МПа - для больших диаметров и температуру до 110 оС.

Трубы Bondstrand SSL состоят из слоев стальной ленты, заключенных внутри эпоксидной, армированной стекловолокном, оболочки. Они могут использоваться для сооружений выкидных линий, линий нефтесбора, подводных трубопроводов и трубопроводов для нагнетания воды в скважины, а также как НКТ и обсадные трубы.

Задача надежности защиты от внутренней коррозии решается с помощью технологии футерованиятрубных плетей полиэтиленом и специальной конструкцией стыка. Однако, единой методики выбора типа покрытия в зависимости от свойств транспортируемой среды и условий эксплуатации трубопровода еще не выработано.

В начале 80-х годов в связи с ростом коррозионной активности добываемых жидкостей и увеличением протяженности трубопроводов стали применяться гибкие трубы.

В первую очередь гибкие трубы начали применяться в системе ППД на месторождениях с особо агрессивными средами, содержащими:

- сероводород до 600 мг/л;

- углекислый газ до 1200 м/л;

- высокоминерализованные растворы ;

- активные ионы хлора (Cl-) ;

- cвободный кислород .

Срок службы стальных трубопроводов в этих условиях не превышал 1 года, а срок промысловой наработки гибких труб (в АО «Самаранефтегаз») приближается к 15 годам.

Техническая характеристика гибких труб для выкидных линий нефтяных скважин, водоводов пластовых сточных вод и технологических трубопроводов приведена в табл.6.1.

Таблица 6.1. Техническая характеристика гибких труб «Росфлекс»

| Показатели | Внутренний диаметр, мм | ||||||||||||

| 150* | |||||||||||||

| Рабочее давление, МПа | 20* | 20* | |||||||||||

| Наружный диаметр, мм | |||||||||||||

| Масса 1 м, кг | 6.0 | 7.5 | 7.8 | 8.0 | 8.0 | 9.5 | 10.5 | 10.5 | 12.0 | 12.5 | 16.0 | ||

| Длина секции, м, не более | |||||||||||||

| Тип соединения | Фланцевый или сварной | ||||||||||||

*Готовится производство.

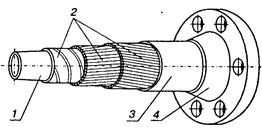

Гибкие трубы состоят из внутренней полимерной камеры 1, армирующих слоев 2, наружной полимерной оболочки 3 и концевых соединений 4 (рис.6.1).

Гибкие трубы рассчитаны на траншейную прокладку и прокладку по поверхности земли.

Кроме региона Средней Волги гибкие трубы работают и в других климатических условиях при температуре окружающей среды от –45 до +50 оС: в Западной Сибири, республики Коми, на о.Сахалин. Гибкие водоводы и выкидные линии работают также в Казахстане, на полуострове Мангышлак и в Азербайджане на морском месторождении.

Рис.6.1. Конструкция гибкой трубы

Дата добавления: 2016-03-05; просмотров: 905;