Стоимостной анализ совокупного парка оборудования

| Показатель | Цех №1 | Цех №2 | Цех №3 | Предприятие |

| Исходные данные | ||||

| Объем выпуска продукции за год, тыс. руб. | ||||

| Стоимость покупных комплектующих изделий и сторонних услуг, тыс. руб. | ||||

| Объем выпуска за вычетом стоимости покупных комплектующих изделий, тыс. руб. | ||||

| Полная балансовая стоимость парка оборудования, тыс. руб. | 3464,5 | 31548,5 | ||

| Количество единиц основного технологического оборудования | ||||

| Количество отработанных машино-часов за год | ||||

| Эксплуатационные расходы, тыс. руб. | ||||

| Годовой полезный фонд времени работы единицы оборудования, ч | ||||

| Расчет показателей | ||||

| Средняя балансовая стоимость единицы оборудования, тыс. руб. | 523,2 | 465,3 | 494,9 | 500,8 |

| Количество приведенных машино-часов | ||||

| Объем выпуска за вычетом стоимости покупных комплектующих изделий, тыс. руб. | ||||

| Показатель фондоотдачи | 1,09 | 1,10 | 0,94 | 1,08 |

| Максимальное количество Машино-часов (производственная мощность) | ||||

| Коэффициент использования производственной мощности | 0,50 | 0,54 | 0,42 | 0,50 |

| Удельные эксплуатационные расходы на один рубль объема выпуска (без стоимости покупных комплектующих изделий | 0,20 | 0,09 | 0,25 | 0,17 |

Из таблицы видно, что самые низкие критериальные показатели наблюдаются у цеха 3, поэтому ЦПО этого цеха признаем «критическим» и подлежащим дальнейшему анализу. Хотя по объему выпуска, т.е. фактору весомости, ЦПО цеха 3 уступает ЦПО двух других цехов.

6.2. Стоимостный анализ цехового парка оборудования

Чаще всего критерием диагностики на данном этапе стоимостного анализа служат так называемые бесполезные эксплуатационные затраты. «Критической» признается та единица оборудования, у которой имеют место наибольшие бесполезные эксплуатационные затраты.

Причиной возникновения бесполезных эксплуатационных затрат у анализируемого оборудования является неполное использование полезностного потенциала. Далее по результатам анализа предлагаются управленческие решения.

Затраты по эксплуатации конкретной единицы оборудования тесно связаны с объемом выполняемой ею работы. Наиболее обобщенным и универсальным измерителем объема работы, выполняемой единицей оборудования в парке, является количество отработанных машино-часов. Данный показатель можно установить по данным оперативного учета времени работы оборудования.

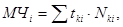

Если же оперативный учет рабочего времени не отлажен, то можно применить расчетный метод, с помощью которого количество отработанных машино-часов i-й единицы оборудования определяют исходя из норм машинного времени по всем операциям и количества обработанных (изготовленных) деталей:

где tki – норма машинного времени обработки k-й детали на i-й единице оборудования, ч/шт.;

Nki - количество обработанных k-х деталей на i-й единице оборудования, шт.

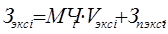

Переменными будем считать те затраты, которые прямо пропорциональны объему выполняемой оборудованием работы в машино-часах, а постоянными – те, которые практически не изменяются с изменением данного объема работы. Тогда сумму затрат на эксплуатацию можно записать в следующем виде:

где МЧi – количество отработанных машино-часов i-й единицей оборудования;

Vэксi – переменные эксплуатационные затраты на 1 машино-час i-й единицы оборудования;

Зп.эксi – сумма постоянных эксплуатационных затрат i-й единицы оборудования за рассматриваемый период времени.

Отсюда следует, что удельные эксплуатационные затраты на 1 машино-час i-й единицы оборудования: Зуд.эксi = Vэксi + Зп.эксi / МЧi

Производственная мощность единицы оборудования в машино-часах равна ее полезному фонду времени работы: ПМi = Fпi, который рассчитывается следующим образом:

Fпj = Др ∙ Ксм ∙ Тсм ∙ (1-Кп),

где Др – количество рабочих дней в рассматриваемом периоде;

Ксм – сменность работы оборудования;

Тсм – средняя продолжительность рабочей смены в часах (с учетом сокращенных предпраздн. дней);

Кп – коэффициент внутрисменных потерь рабочего времени и потерь на ремонты и накладки.

Нормативные (минимальные) удельные эксплуатационные затраты на 1 машино-час имеют место тогда, когда количество отработанных машино-часов равно производственной мощности в машино-часах:

Зуд.экс,нi = Vэксi + Зп.эксi / ПМi.

Чем больше количество отработанных машино-часов отличается от производственной мощности, тем хуже используется оборудование и тем больше удельные затраты на 1 машино-час.

Разность между фактическими и нормативными удельными затратами на 1 машино-час равна бесполезным затратам на 1 машино-час. Сумма бесполезных затрат на весь объем выполненной работы:

Збпi = (Зуд.эксi – Зуд.экс,нi) ∙ МЧi,

После подстановки значений и преобразований получим

Збпi = Зп.эксi ∙ (1 – Мчi / ПМi).

Отношение количества фактически отработанных машино-часов к производственной мощности в машино-часах – коэффициент использования производственной мощности:

Киспi = МЧi / ПМi. Следовательно, сумма бесполезных затрат i-й единицы оборудования

Збпi = Зп.эксi ∙ (1 – Киспi).

Сумма бесполезных эксплуатационных затрат характеризует потери от недоиспользования потенциала конкретной единицы оборудования. И этот показатель используется в оценке степени критичности каждой единицы оборудования в составе рассматриваемого ЦПО.

Большинство эксплуатационных затрат являются частично переменными, поэтому их деление на переменные и постоянные делается с некоторым приближением. Причем в одной и той же статье затрат может быть как переменная, так и постоянная часть. Если преобладает постоянная часть, то затраты относят к постоянным, если – переменная часть, то к переменным.

В таблице приведен состав затрат, связанных с эксплуатацией оборудования. Часть этих затрат входят в статью «Расходы на содержание и эксплуатацию оборудования (РСЭО)», а другая часть – это сопряженные затраты. Также в табл. Показано подразделение затрат на переменные и постоянные.

Дата добавления: 2016-03-05; просмотров: 726;