ДЕТАЛЬ КАК ОБЪЕКТ ПРОИЗВОДСТВА 9 страница

| Плоское шлифование | Предварительное | + | + | ||||||||||||

| Чистовое | + | + | |||||||||||||

| Притирка | Грубая | + | + | ||||||||||||

| Средняя | + | + | |||||||||||||

| Тонкая | + | + | + | + |

3.8. Особые методы обработки

В современном машиностроении наряду с обработкой металлов резанием, сопровождающимся снятием стружки, применяют ряд особых методов обработки без снятия стружки. Применение этих методов повышает производительность и точность обработки, чистоту и прочностные свойства поверхностей.

Эти методы можно подразделить на методы обработки металлов давлением в холодном состоянии и электрические методы обработки.

3.8.1. Обработка металла давлением в холодном

состоянии

К способам обработки металла давлением относятся: калибрование отверстий шариком и оправкой, редуцирование, обработка поверхностей гладкими роликами, давильные работы, накатывание рифлений, накатывание зубчатых колес, наклепывание поверхностей шариками, дробеструйный наклеп.

Калибрование шариком и оправкой. Калиброванию подвергают гладкие цилиндрические отверстия, а также отверстия с фасонным поперечным сечением. Короткие отверстия калибруют на прессах, проталкивая гладкую оправку или шарик через обрабатываемое отверстие с натягом.Длинные отверстия калибруют протягиванием калибрующей оправки через обрабатываемое отверстиена протяжном станке.

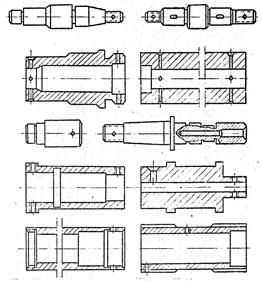

На рис. 3.42 приведены схемы калибрования отверстий.

Калибрование повышает точность обработки на 30 - 35 %, а также исправляет погрешности формы. Точность обработки может быть также повышена за счет двух- или трехкратного калибрования с распределением натяга между каждым переходом.

Применяемые для калибрования стальные шарики обладают тем преимуществом перед оправками, что срок их использования более продолжителен, так как они имеют практически бесконечное число калибрующих поясков. Кроме того, смещение точки приложения проталкивающей силы не вызывает перекоса. Область применения шариков ограничивается их стандартными размерами.

Рис. 3.42. Схема калибрования отверстий:

а - проталкиванием шарика; б и в - проталкиванием оправки;

проталкиванием шарика; г - протягиванием оправки; д - протягиванием оправки с возвратно-поступательным движением

Обработка поверхностей гладкими роликами. Сущность этого вида обработки заключается в том, что вращающиеся ролики, прижимаясь к обрабатываемой поверхности под давлением, сминают неровности и создают наклепанный слой, повышающий эксплуатационные свойства обрабатываемой поверхности.

Схемы обработки поверхностей роликами могут быть самыми различными. Выбор той или иной схемы зависит от формы поверхности, жесткости обрабатываемой заготовки и технологического назначения обработки.

Обработка роликами обычно выполняется на универсальных станках. Так, например, обкатывание наружных цилиндрических поверхностей осуществляют на токарных, револьверных и карусельных станках, а раскатывание отверстий, кроме указанных, также на сверлильных и горизонтально-расточных станках; плоские поверхности обкатывают на поперечно-строгальных станках.

Накатывание рифлений. Для образования на поверхностях цилиндрических деталей рифлений применяют метод накатывания плоскими плашками (на резьбонакатных станках) или вращающимися цилиндрическими роликами (на токарных и револьверных станках). Плоские поверхности накатывают на поперечно-строгальных, и горизонтально-фрезерных станках свободно вращающимися роликами с принудительной подачей заготовок.

Наклепывание поверхностей шариками. Для повышения твердости и улучшения шероховатости поверхности заготовки применяют метод наклепывания шариками. Сущность этого метода заключается в том, что обрабатываемую поверхность подвергают многократным, следующим один за другим, ударам шариками. Для этого шарики помещают в гнезда диска, вращающегося с большой скоростью, в которых шарики под действием центробежной силы смещаются на определенную величину в радиальном направлении и через отверстия на периферии диска наносят удары по обрабатываемой поверхности.

Дробеструйное наклепывание. Для повышения прочности деталей, работающих в условиях ударной нагрузки, предупреждения их растрескивания при работе в коррозионных средах, а также для повышения маслоудерживающих свойств обработанной поверхности применяют дробеструйное наклепывание. Сущность этого процесса заключается в том, что обработанную заготовку подвергают многочисленным ударам дробинок из чугуна, стали, алюминия или стекла. Чугунную или стальную дробь применяют для наклепывания стальных изделий, а алюминиевую или стеклянную - для наклепывания изделий, изготовленных из цветных сплавов. Глубина наклепа обычно не превышает 2 мм.

3.8.2. Электрические методы обработки

В современном машиностроении применяют ряд методов электрической обработки заготовок. Основными из них являются следующие: электрохимический, электротермический, электроискровой, электрогидравлический, ультразвуковой и электронно- и светолучевой.

Электрохимический метод обработки (электрохимическое полирование металлов и анодно-химическая обработка) основан на явлениях, связанных с прохождением электрического тока через растворы электролитов.

Этот метод обработки позволяет очищать поверхности обрабатываемых материалов от окислов, ржавчины, жировых пленок и других загрязнений, а также сглаживать, доводить, шлифовать и полировать поверхности заготовки.

В процессе электрохимического полирования при анодном растворении металла [т. е. при переходе в раствор металла с поверхности электрода (анода), соединенного с положительным источником тока] на поверхности полируемой заготовки образуется вязкая пленка солей, защищающая микровпадины полируемой поверхности от действия тока, но не препятствующая растворению выступов. Интенсивность съема металла составляет 3 - 10 мкм/мин, длительность процесса зависит от заданного съема: для черных и цветных металлов 4 ÷ 10 мин, для легких сплавов 3 ÷ 5 мин. Достижимая точность обработки в пределах 7-8-го квалитетов, шероховатость 0,16-0,32 мкм.

Анодно-механическая обработка основана на растворении поверхности анода с образованием пленок, которые удаляют механическим путем - путем движения металлического катода. На этом принципе, например, построена анодно-механическая резка металла (рис. 3.43).

Рис. 3.43. Схема анодно-механической резки металла

При движении катода 1 (диска или ленты), соприкасающегося под давлением через образующуюся пленку с поверхностью разрезаемого металла (анода) 2, происходит направленное разрушение металла в результате совместного действия электрохимического и электротермического тока 3, проходящего между разрезаемым материалом и диском в среде водного раствора жидкого стекла. При разрезании интенсивность съема металла составляет 2000 ÷ 6000 мм3/мин; точность обработки по 12-му квалитету, шероховатость поверхности 80 мкм

Электроискровой метод обработки основан на разрушении металла в результате импульсного разряда между поверхностями обрабатываемой заготовки и электрода. Так как преимущественно разрушается анод (обрабатываемый металл), то по форме и размерам разрушенный участок соответствует катоду (электроду).

Это свойство успешно используют для выполнения отверстий, диаметр которых составляет доли миллиметра, а также для резки металла, прорезки узких пазов, фигурной резки, формообразования режущих кромок, гравирования и других подобных операций.

В последнее время в промышленности получил распространение электрогидравлический метод обработки, основанный на возбуждении импульсного высоковольтного разряда в среде жидкости. В результате этих импульсов возникают сверхвысокие давления жидкости также в виде импульсов, при фокусировании которых на заданный участок поверхности производится обработка. Мощность и длительность импульсов определяются параметрами электрической схемы.

Этот метод применяют для наклепа поверхностей металлических заготовок, прошивания отверстий в неметаллических хрупких материалах и т. п.

В настоящее время для обработки твердых и хрупких материалов (например, стекла, рубина, алмаза, керамики, карбида вольфрама и др.), с большим трудом обрабатываемых обычными методами, применяют ультразвуковой метод. Использование ультразвуковых колебаний для обработки твердых и хрупких материалов основано на создании высокой скорости изнашивания обрабатываемого материала при контакте вибрирующего инструмента и абразивов (в виде пасты, водной или масляной суспензии) с местом обработки. Инструмент изготовляют преимущественно из пластичного металла, в который абразивные частицы внедряются без его существенного износа.

Производительность ультразвуковой обработки зависит от свойств обрабатываемого материала, амплитуды и частоты колебаний инструмента, вида и зернистости абразивного материала, размеров обрабатываемой площади, конфигурации обрабатываемой поверхности и величины давления (статического) между инструментом и заготовкой.

Существующие модели ультразвуковых станков позволяют обрабатывать отверстия диаметром от 0,15 до 90 мм при максимальной глубине обработки два-пять диаметров с точностью обработки для твердых сплавов 0,01 мм.

Ультразвуковой метод может быть применен при изготовлении твердосплавных штампов, для чеканки рельефов (например, медалей); в этом случае вибрирующий инструмент должен иметь рельеф детали.

Метод обработки электронным лучом (электронная бомбардировка). Практика применения электронного микроскопа позволила установить возможность использования энергии концентрированного электронного луча для обработки твердых материалов методом расплавления.

Производительность обработки электронным лучом значительно выше, чем при прочих методах обработки; так, для обработки паза шириной 0,005 мм и длиной 3 ммв пластинке из стали толщиной 0,5 мм необходимо 29 ÷ 30 с. Стальные листы толщиной до 1 мм режут электронным лучом со скоростью 1200 мм/мин.

Электронным лучом в настоящее время обрабатывают отверстия диаметром до 0,001 мм в изделиях точного приборостроения, а также фрезеруют сложные профили.

Электронный луч применяют для очистки поверхностей деталей, изготовленных из таких материалов, как тантал, молибден, цирконий, ниобий, титан и вольфрам, а также для сварки некоторых сплавов.

Метод обработки световым лучом. Этот метод основан на использовании электромагнитных колебаний светового диапазона, получаемых с помощью квантово-оптических генераторов (лазеров).

Этими электромагнитными колебаниями можно управлять, их можно фокусировать в очень тонкие пучки, измеряемые единицами угловых минут (~ 30'), с высокой когерентностью, т. е. с колебаниями в излучаемом свете практически одной фазы и частоты.

4. Групповая обработка - основа эффективного производства

4.1. Основы групповой обработки

Групповое производство является передовой и прогрессивной в технико-экономическом отношении формой организации производственных процессов в условиях серийного, мелкосерийного и единичного выпуска продукции, основанной на предметной специализации производственных систем и унификации технологий.

Групповое производство характеризуют два отличительных принципа ее организации. Первый из них утверждает подетальную специализацию производственных систем на уровне цеха, участка, многооперационной поточной линии, а следовательно, определенную пространственную и временную концентрацию производства однородных предметов труда. Второй - унификацию технологических процессов изготовления, сосредоточенных в данной системе предметов труда (деталей, изделий), а следовательно, определенную концентрацию необходимых для этого средств труда (оборудование, оснастка) и их специализацию. В условиях группового производства на этой основе в наиболее полной мере могут быть соблюдены и все другие известные принципы рациональной организации производственного процесса - пропорциональность, параллельность, прямоточность, ритмичность, непрерывность, автоматичность.

В зависимости от полноты учета указанных организационных принципов и достигаемой при этом органичной увязки с разрабатываемой и внедряемой унифицированной технологией, групповое производство реализуется на практике в различных формах и с разным уровнем эффективности.

Обеспечение определенной однородности деталей, закрепленных за формируемыми подетально специализированными участками, осуществляется на основе анализа объектов производства. Требуемая целенаправленность такого анализа достигается с помощью классификации совокупности этих объектов, которая дает возможность правильно определить различные стороны форм связи и взаимодействия элементов в производственном процессе.

В зависимости от характера продукции и объемов ее выпуска подетально специализированные участки могут быть организованы с различной степенью конструктивно-техноло-гической и планово-организационной однородности обрабатываемых деталей, определяемой общностью конструктивно-технологических характеристик деталей, трудоемкостью обработки, сходством объемов выпуска и степенью регулярности повторения производства деталей.

Вопросы классификации деталей в связи с формированием предметно-замкнутых участков как синтеза важнейших конструктивно-технологических и планово-организационных характеристик детали основываются на теории классификации деталей машин с идеей типизации технологических процессов. Анализ подетального состава участка должен производиться двумя взаимосвязанными этапами. На первом этапе выполняется собственно классификация, позволяющая сгруппировать детали по их конструктивной общности и сходству технологических маршрутов обработки. На втором этапе эта задача дополняется анализом определяющих планово-организационных параметров производства деталей.

Конструктивно-технологическая классификация деталей является базой для анализа и составления комплектов деталей по признаку подобия конструкции и технологических процессов обработки. Круг этих признаков, их внутренняя градация устанавливается с учетом конструктивных технологических особенностей изделий, выпускаемых данным машиностроительным подразделением - цехом, участком, группой, малым предприятием.

В условиях машиностроения к числу таких основных признаков можно отнести следующие: вид заготовки, габариты детали, основной технологический маршрут обработки, конструктивный тип деталей, уровень качественно-точностных требований.

Первый из этих признаков предопределяет общий характер механической обработки и выбор типа оборудования. По этому признаку вся исследуемая совокупность обрабатываемых деталей подразделяется на группы, изготавливаемые, например, из поковок и штамповок, стального, чугунного и цветного литья, проката.

Второй признак обусловливает размер и мощность оборудования, необходимого для обработки. В связи с этим группы деталей подразделяются на подгруппы крупных, средних или мелких деталей с указанием размерного интервала.

По третьему признаку принимаются во внимание зафиксированные технологическим процессом ведущие и определяющие по сложности и трудоемкости операции обработки детали и опускаются такие второстепенные операции, как зачистка, снятие заусенцев и т.п. На этой стадии происходит очередное деление подгрупп по общности определенных видов обработки, например, с преобладающей токарно-револьверной или токарно-фрезерной.

Четвертый признак устанавливается по сходству конструктивной характеристики типа деталей. Это делается в целях разбивки всей номенклатуры деталей на минимально необходимое число групп конструктивных типов, а также для правильного закрепления их за участками в соответствии с профилем их подетальной специализации. По этому признаку в группах выделяются детали типа корпусных стоек, кронштейнов, рукояток, валов, фланцев, шестерен и др.

Пятый признак предопределяет необходимость применения финишных операций и реализующих эти операции оборудования и технологическую оснастку.

После группирования деталей конструируется типовой представитель, который должен отвечать следующим требованиям:

отражать принципиальные конструктивно-технологиче-ские особенности изделий данной группы;

объем выпуска представителей конструктивно-одно-типных групп должен быть близким и наиболее характерным для данной группы изделий;

количество типовых представителей должно быть таково, чтобы число деталей-наименований, входящих в них и принимаемых за основу классификации, обеспечивало необходимую достоверность выборки.

При проектировании групповых технологических процессов необходимо исходить из следующих основных положений:

структура группового процесса, т.е. последовательность технологических операций, переходов должна обеспечивать наиболее полную, экономически выгодную обработку деталей в соответствии с требованиями чертежа;

переналадка станка при переходе к обработке партий очередных деталей должка быть простой, доступной для станочника низкой квалификации и краткой по времени. Время на переналадку должно быть значительно меньше времени, необходимого для настройки станка в индивидуальном технологическом процессе;

переналадка станка должна сводиться, главным образом, к переналадке приспособления и установке на станке ранее определенного оптимального режима резания. При переналадке может иметь место замена режущего инструмента.

Применяемое оборудование и технологическая оснастка должны удовлетворять требованиям высокопроизводительной обработки.

Разработка группового технологического процесса производится в следующей последовательности:

на выбранные характерные детали-представители или комплексные детали производится предварительная разработка группового технологического процесса;

определяется возможность и целесообразность обработки по этому процессу остальных деталей группы;

проектируется необходимая оснастка внутри группового потребления, т.е. групповые приспособления и сменные вкладыши к ним, обеспечивающие обработку на этих приспособлениях всех деталей группы. По этому же типу проектируется режущий инструмент и вспомогательный инструмент;

определяются схемы установки деталей, диапазон их размеров, способы закрепления;

проектируются технологические наладки к деталям, обеспечивающие быструю переналадку оборудования при замене партий обрабатываемых деталей;

окончательно формируются групповой технологический процесс и групповая поточная линия.

В ряде случаев в процессе объединения деталей и разработки групповых технологических процессов выявляется необходимость корректировки чертежей в направлении унификации габаритных размеров, повышения технологичности конструкций деталей. Эта корректировка производится с целью повышения конструкторской и технологической общности группируемых деталей и облегчения построения группового технологического процесса обработки. Одновременно проводится унификация заготовок.

Метод групповой обработки, основанный на подборе деталей с общими конструкторско-технологическими признаками, является основой автоматизации. На этом методе базируется организация ГПС. Однако он еще более эффективен в условиях предприятий малого и среднего бизнеса. Известно, что применение приспособлений позволяет повысить производительность труда и качество выпускаемой продукции. Но при незначительных объемах изготовления деталей стоимость приспособлений, приходящихся на единицу продукции, делает ее выпуск нерентабельным. Однако, если подбирается большое

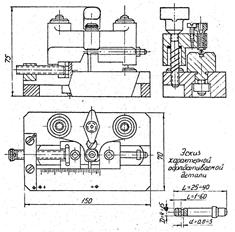

количество однотипных деталей, то обобщенный объем их выпуска достаточно велик, и в этом случае стоимость приспособления, приходящаяся на единицу продукции, существенно снижается. Этот подход предопределяется особенностями конструкции группового приспособления. Оно, как правило, состоит из базовой детали, переналаживаемых или сменных базирующих и зажимных элементов. Пример такого приспособления в виде группового кондуктора для обработки группы валиков (рис. 4.1) представлен на рис. 4.2.

Рис. 4.1. Группа деталей типа валиков

Рис. 4.2. Групповой кондуктор для обработки валиков

4.2. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков

Проблематичный вопрос о возможностях создания ГАП в условиях переходного периода рассмотрен в работах.

ГАП предполагает наличие дорогостоящего автоматизированного оборудования в виде многооперационных станков, автоматизированных транспортно-складских систем с промышленными роботами, сложных систем управления, контроля и диагностики. Несмотря на определенное повышение производительности труда, достигаемое при внедрении ГПС, они не нашли распространения в отечественном машиностроении. В настоящее время работы по изучению и внедрению ГАП практически полностью прекращены. Некоторые специалисты связывают это с переходом к рыночной экономике и развитием сети малых предприятий, которые не имеют финансовых . Однако следует отметить, что применение ГПС в отечественном машиностроении было неэффективно и до перехода к рыночной экономике.

В то же время за рубежом ГПС успешно применяются и продолжают развиваться. Анализ путей развития ГАП на передовых предприятиях Японии, США, Германии, Италии и других стран с развитым машиностроением показывает, что в настоящее время невозможно использовать их опыт в наших условиях. Однако нецелесообразен и полный отказ от гибкой автоматизации. На переходный период, до укрепления экономики и материальной базы машиностроительных предприятий, следует разработать собственную концепцию ГАП, учитывающую современную ситуацию.

Для разработки такой концепции стоит проанализировать причины неудачного внедрения ГПС на первом этапе:

низкую оплату труда рабочих, когда ручной труд более выгоден, чем внедрение средств автоматизации;

низкое качество отечественных систем управления, средств контроля и диагностики;

недостаточное количество научно обоснованных рекомендаций по технологичности изделий, подлежащих изготовлению в условиях ГАП;

практически полное отсутствие рекомендаций по группированию деталей для определенных комплектов оборудования;

отсутствие комплексной поэтапной системы внедрения ГАП;

недостаток специалистов, в первую очередь инженеров-механиков, подготовленных к решению вопросов технологического проектирования в условиях ГАП.

На возможности дальнейшего развития ГАП существенно влияет рыночная экономика. Малый бизнес предполагает широкое развитие машиностроительных предприятий, форму организации производства которых характеризуют такие признаки, как количество оборудования (несколько единиц или десятков единиц), применяемые универсальные приспособления (тиски, трехкулачковые патроны), практически полное отсутствие быстродействующих зажимных устройств, универсального режущего и мерительного инструмента, инструментальных наладок, комплектования оборудования по типам (токарные, фрезерные и др.), почти полное отсутствие станков с ЧПУ, объясняющееся их высокой стоимостью и необходи-мостью большого количества высококвалифицированного обслуживающего персонала.

В условиях рыночных отношений малые предприятия должны часто обновлять выпускаемую продукцию, что повышает требования к гибкости технологической системы. При индивидуальном и мелкосерийном типах производств, характерных для существующих и образующихся в настоящее время малых предприятий, такой подход полностью обеспечивается универсальностью технологического оснащения. Однако при этом значительно возрастает себестоимость продукции и ее выпуск становится нерентабельным. Этому же способствует высокая стоимость оплаты труда, характерная для малых предприятий.

В этих условиях может оказаться экономически выгодно применение станков с ЧПУ. Для этого малые предприятия могут создавать на паевых началах службу сервисного обслуживания станков с ЧПУ, имеющую опытных специалистов, ремонтную службу и обменный фонд запасных частей. Такие службы предприятия могут создавать и самостоятельно, для чего необходимо иметь высококвалифицированных менеджеров, способных обеспечить клиентуру. В автоматизированных системах может быть использовано и универсальное оборудование, для чего разработаны упрощенные системы управления, дешевые и простые в изготовлении и эксплуатации, которые перемещают детали согласно заданиям транспортному роботу, фиксируют их в заданном положении. Они могут быстро перестраиваться при переходе к выпуску других деталей.

Важным элементом технологического оснащения ГАП являются, групповые приспособления, обеспечивающие установку большого количества деталей, входящих в группу, легко переналаживающиеся, быстро и качественно закрепляющие заготовку. При их проектировании следует использовать агрегатно-модульный принцип приспособлений, учитывающий возможности малого предприятия (наличие сжатого воздуха и т.д.). Такие приспособления могут быть адаптированы как для станков различных типов, так и для транспортной системы. Целесообразно, если одно из малых предприятий будет специализироваться на выпуске таких приспособлений для нужд ассоциации малых предприятий.

Аналогичный подход необходимо рекомендовать и для использования универсально-сборочных приспособлений. Стоимость даже одного комплекта УСП такова, что возможность его приобретения одним предприятием проблематична. Поэтому одно из предприятий может специализироваться на организации аренды УСП для других предприятий.

Организация ГАП применительно к предприятиям малого бизнеса должна включать следующие этапы:

определение номенклатуры изделий, подлежащих выпуску на данном предприятии;

отработку изделий на технологичность. При этом можно уменьшить в несколько раз количество инструментов, необходимых для обработки деталей;

группирование деталей по совпадению не только полного технологического процесса, но и отдельных технологических операций;

разработку групповых технологических процессов;

подбор технологического оборудования и разработку технологической планировки (расстановка оборудования согласно технологической схеме, монтаж его на смежных, опорах, подвод электроэнергии, сжатого воздуха по гибкой переналаживаемой системе);

разработку и реализацию технологического оснащения на основе агрегатно-модульного принципа;

разработку и реализацию общей системы автоматизации.

В основном, предполагаемые рекомендации целесообразно использовать применительно к предприятиям малого бизнеса. После достаточно квалифицированной их проработки можно существенно снизить время переналадки и организовать ГАП, которое будет не только производительным, но и прибыльным.

При создании гибкого автоматизированного машиностроительного производства организационные меры имеют вспомогательное значение. Их главная задача - создать наиболее благоприятные условия для решения технических задач. В условиях предприятий с небольшим объемом выпускаемых изделий и соответственно с небольшим станочным парком, одним из основных направлений является расширение технологических возможностей станков при помощи технологической оснастки. Наиболее прогрессивными решениями в этом направлении являются:

выполнение шлифовальных работ на токарных станках;

замена шлифования в тех случаях, когда это возможно, методами поверхностного пластического деформирования;

Дата добавления: 2016-02-24; просмотров: 762;