ДЕТАЛЬ КАК ОБЪЕКТ ПРОИЗВОДСТВА 4 страница

Если деталь подвергается термической обработке, то технологический процесс механической обработки расчленяется на две части: процесс до термической обработки и после нее. Для устранения возможных короблений часто приходится предусматривать правку деталей или повторную обработку отдельных поверхностей для обеспечения заданных точности и шероховатости. Отдельные виды термической обработки в большей степени усложняют процесс механической обработки. Так, при цементации обычно требуется науглеродить отдельные участки детали. Это достигается защитным омеднением остальных участков или оставлением на них припуска, который снимается дополнительной обработкой после цементации, но до закалки.

Последовательность обработки в определенной степени зависит от системы простановки размеров. В первую очередь следует обрабатывать ту поверхность, относительно которой на чертеже координировано большее количество других поверхностей детали. При простановке размеров согласно рис. 2.7 сначала обрабатывают поверхность А, а затем в произвольном порядке поверхности а1, а2, а3. Операции вспомогательного или второстепенного характера (сверление мелких отверстий, снятие фасок, прорезка канавок, зачистка заусенцев и т. п.) обычно выполняют на стадии чистовой обработки. На данном этапе маршрута последовательность выполнения этих операций часто может меняться; она не влияет на качественные показатели и экономику процесса в целом.

Рис. 2.7

Операции технического контроля намечают после тех этапов обработки, где вероятно повышенное количество брака, перед сложными и дорогостоящими операциями, а также в конце обработки. При выполнении большинства операций функции технического контроля выполняются выборочно «летучими» контролерами, а также станочниками и наладчиками. На отдельных, в основном предварительных, операциях, где используется мерный режущий инструмент (сверла, зенкеры) контроль обычно не производят, полагаясь на правильность размера стандартного инструмента. Это сокращает количество контролеров и издержки производства. Размер выборок при выборочной приемке массовых деталей производят по правилам математической статистики.

При проектировании технологических процессов для существующих заводов, где цехи организованы по видам обработки, последовательность обработки устанавливают с учетом возможного сокращения путей транспортировки деталей. В данном случае, например, выполняется токарная обработка, затем фрезерная и т. д.

Предварительное содержание операций устанавливают объединением тех переходов на данной стадии обработки, которые могут быть выполнены на выбранном типе станка. В массовом производстве содержание операций определяют из условия, чтобы их длительность была равна или кратна темпу. На содержание операций влияет также необходимость сокращения количества перестановок деталей со станка на станок, что имеет большое значение для условий тяжелого машиностроения.

Принципиально правильный подход к составлению маршрута обработки деталей различного класса точности для данных производственных условий должен определяться на базе типизации технологических процессов.

2.8.3. Построение операций механической обработки

Для проектирования отдельной операции необходимо знать: маршрут обработки заготовки, схему ее базирования и закрепления, поверхности обработки и класс точности их обработки, поверхности, обработанные на предшествующих операциях, и точность их обработки, припуск на обработку, а также темп работы, если операция проектируется для поточной линии. При проектировании операций уточняют ее содержание (намеченное ранее при составлении маршрута), устанавливают последовательность и возможность совмещения переходов во времени, выбирают оборудование, инструменты и приспособление (или дают задание на их конструирование), назначают режимы резания, определяют норму времени, устанавливают настроечные размеры и составляют схему наладки. Оценку возможных вариантов производят по производительности и себестоимости, сохраняя в силе технико-экономический принцип проектирования. Проектируя технологическую операцию, стремятся к уменьшению штучного времени. При поточном методе работы штучное время увязывают с темпом, обеспечивая заданную производительность поточной линии.

2.9. Установление режимов резания и выбор технологического оснащения

2.9.1. Установление режимов резания

Режимы резания (глубина, подача и скорость резания) определяют точность, качество обработанной поверхности, производительность и себестоимость обработки. Вначале устанавливают глубину резания, потом подачу и, в последнюю очередь скорость резания.

Глубина резания при однопроходной обработке на предварительно настроенном станке определяется величиной ранее рассчитанного промежуточного припуска на обработку данной поверхности. При многопроходной обработке глубину резания стремятся назначить наибольшей, соответственно уменьшив число проходов. На последних проходах глубина резания обычно уменьшается в целях обеспечения заданных точности и шероховатости поверхности.

Подачу назначают максимально допустимую. При черновой обработке подача ограничивается прочностью самого слабого звена данной технологической системы (инструмент, заготовка или отдельные элементы станка). При чистовой обработке и отделке подача определяется в зависимости от заданных точности и шероховатости поверхности. Подачу выбирают по нормативам или рассчитывают, согласовывая ее величину с паспортными данными станка.

Найденную из условий точности обработки подачу проверяют по условиям обеспечения заданной шероховатости поверхности (по нормативам) и окончательно согласовывают с паспортными данными станка.

Скорость резания рассчитывают по формулам теории резания или устанавливают по нормативным таблицам, зная условия выполнения данного перехода обработки. В обычных условиях при расчете скорости резания ориентируются на экономическую стойкость режущего инструмента. В особых случаях принимают во внимание стойкость наибольшей производительности.

Эмпирическая формула устанавливается для каждого вида обработки и имеет общий вид

(2.3)

(2.3)

Значения коэффициента Св и показателей степени, содержащихся в этих формулах, так же как и периода стойкости Т инструмента, применяемого для данного вида обработки, приведены в таблицах. Вычисленная с использованием табличных данных скорость резания учитывает конкретные значения глубины резания t, подачи s и стойкости Т и действительно при определенных табличных значениях ряда других факторов. Поэтому для получения действительного значения скорости резания с учетом конкретных значений упомянутых факторов вводится поправочный коэффициент k, являющийся произведением ряда частных коэффициентов, отражающих:

- качество обрабатываемого материала;

- состояние поверхности заготовки;

- качество материала инструмента.

- стойкость инструмента Т - это период работы инструмента до затупления, приводимой для различных видов обработки в условиях одноинструментной обработки.

Частоту вращения шпинделя находят по формуле

n = 1000υ/πD, (2.4)

где υ – найденная ранее скорость резания, а D – максимальный диаметр обработки данной поверхности (при сверлении это диаметр отверстия, при фрезеровании – диаметр фрезы).

Эту величину согласовывают с паспортными данными станка, принимая ближайшую меньшую.

На основании скорректированной частоты вращения шпинделя по формуле

(2.5)

(2.5)

окончательно определяют скорость резания.

2.9.2. Выбор технологического оборудования

Данный этап начинают с анализа формирования типовых поверхностей деталей и сборочных единиц для определения наиболее эффективных методов их обработки, учитывая при этом назначение и параметры изделия.

Выбор оборудования производят по главному параметру, в наибольшей степени выявляющему его функциональное значение и технические возможности. Физическая величина, характеризующая главный параметр, устанавливает взаимосвязь оборудования с размером изготовляемого изделия.

При выборе вариантов оборудования учитывают такжеминимальный объем приведенных затрат на выполнение технологического процесса при максимальном сокращении периода окупаемости затрат на механизацию и автоматизацию. Годовая потребность в оборудовании определяется из годового объема работ, устанавливаемого статистическим анализом затрат средств и времени на изготовление изделий. Годовые приведенные затраты на использование оборудования определяются размерами затрат на его эксплуатацию и изготовление.

Производительность оборудования определяют на основании анализа времени изготовления изделия заданного качества.

В производственной практике выбор оборудования производится в следующей последовательности:

- учитываются метод обработки и вид обрабатываемой поверхности;

- согласовываются габариты детали с техническими характеристиками станка;

- обеспечиваются качественно-точностные характеристики;

- мощность электродвигателей подбираемого оборудования не должна значительно превышать потребную мощность на обработку;

- учитывается возможность объединения переходов.

2.9.3. Выбор технологической оснастки

В технологическую оснастку входят установочные приспособления, режущий, мерительный и вспомогательный инструменты.

Выбор технологической оснастки предполагает проведение комплекса работ:

- анализ конструктивных характеристик изготовляемого изделия (габаритные размеры, материал, точность, геометрия и шероховатость поверхностей и т. д.); организационных и технологических условий изготовления изделия (схема базирования и фиксации, вид технологической операции, организационная форм процесса изготовления и т. д.);

- группирование технологических операций для того, чтобы определить наиболее приемлемую систему технологической оснастки и повысить коэффициент ее использования;

- определение исходных требований к технологической оснастке;

- отбор номенклатуры оснастки, соответствующей установленным требованиям;

- определение исходных расчетных данных для проектирования изготовления новых конструкций оснастки;

- выдачу технических заданий на разработку и изготовление технологической оснастки.

Конструкцию оснастки необходимо определять, учитывая стандарты и типовые решения для данного вида технологических операций на основе габаритных размеров изделий, вида заготовок характеристики материала заготовок, точности параметров конструктивных характеристик обрабатываемых поверхностей, влияющих на конструкцию оснастки, технологических схем базирования и фиксации заготовок, характеристик оборудования объемов производства.

При выборе приспособлений учитывают:

- серийность производства и форму организации работы, предопределяющие целесообразность применения универсальных или специальных приспособлений, а также их быстродействие;

- форму и размеры базовой поверхности;

- возможность использования параллельной обработки нескольких деталей.

При выборе режущего инструмента учитывают:

- серийность производства;

- метод обработки;

- заданные качественно-точностные характеристики обрабатываемой на данном технологическом переходе поверхности;

- материал детали;

- требуемую производительность.

Метод измерения и необходимый мерительный инструмент определяется формой измеряемой поверхности и серийностью производства.

2.10.Техническое нормирование

Норма времени - это регламентированное время выполнения некоторого объема работ в определенных производственных условиях одним или несколькими исполнителями соответствующей квалификации.

Технически обоснованная норма штучно-калькуляционного времени Тш.к состоит из нормы подготовительно-заключительного времени на партию n обрабатываемых изделий Тп.з. и нормы штучного времени Тш , то есть

Тш.к = Тш + Тп.з / n. (2.6)

Норма штучного времени Тш подсчитывается по формуле

Тш = Т0 + Тв + Ттех.о + Торго + Тотд , (2.7)

где Т0 - основное время;

Тв – вспомогательное время;

Ттех.о – время технического обслуживания;

Торг.о – время организационного обслуживания;

Тотд- время на отдых.

Основное время (То) – это время на достижение непосредственной цели данного технологического перехода по качественному и (или) количественному изменению предметов труда. Основное (технологическое) время представляет собой время, в течение которого осуществляется изменение размеров, формы заготовки, состояние поверхностного слоя.

Основное время определяется по формуле

, (2.8)

, (2.8)

где L – длина обработки;

lвр,пер – величина врезания и перебега инструмента, определяется расчетным путем или по таблицам;

n – частота вращения;

s – подача.

Основное время может быть машинным, машинно-ручным, ручным и аппаратурным. Кроме того, оно может быть неперекрываемым и перекрываемым.

Вспомогательное время (Тв) затрачивается на осуществление действий, обеспечивающих выполнение основной работы. Наиболее характерные затраты Тв - установки и снятие заготовки, пуск и выключение станка, изменение режимов обработки, подвод и отвод инструмента, включая поворот револьверной головки или инструментального магазина, быстрое перемещение инструмента или изделия в рабочую зону. Вспомогательное время может быть машинным, машинно-ручным или ручным, перекрываемым или неперекрываемым.

Основное и вспомогательное время суммарно составляют оперативное время

Топер= Тосн+ Твсп (2.9)

Время технического обслуживания (Ттех.о) затрачивается на уход за рабочим местом в течение данной конкретной работы. Сюда входит смена затупившихся инструментов, регулировка инструментов и подналадка оборудования в процессе работы, удаление стружки и т.п.

Время организационного обслуживания (Торг.о) - это время, затрачиваемое на уход за рабочим местом в течение рабочей смены, время на его смазку, чистку и т.д.

Время на обслуживание и отдых принимается в процентах от оперативного времени.

Подготовительно-заключительное время (Тп.з) включает в себя время на подготовку к работе и выполнение действий, связанных с ее окончанием. Оно предусматривает затраты времени на получение материалов, инструментов, приспособлений, технической документации, ознакомление с работой, наладку технологического оснащения и, после окончания цикла работ, переход к следующей партии деталей. В автоматизированном производстве Тп.з требуется для переналадки ГПС, ГПМ или любой другой единицы автоматизированного комплекса на переход к изготовлению новой детали. В автоматизированном производстве высокого уровня это время может исчисляться минутами или десятками минут, в автоматизированном производстве низкого уровня - часами и десятками часов.

2.11. Заполнение технологической документации

Основными документами технологического процесса являются:

1. Маршрутная технологическая карта.

2. Спецификация приспособления.

3. Спецификация режущего инструмента.

4. Спецификация мерительного инструмента.

5. Операционная технологическая карта.

Маршрутная технологическая карта содержит в себе информацию о последовательности с четким указанием наименования операций, типа и модели оборудования, типа и полного наименования режущих, мерительных и вспомогательных инструментов и указанием штучного времени.

Спецификации приспособлений, режущего и мерительного инструмента содержат информацию о наименовании инструмента, его основных параметрах, инструментальном материале с перечислением операций, в которых этот инструмент применяется.

Главным документом, содержащим полную информацию об изготовлении детали по конкретным технологическим операциям, является операционная технологическая карта. В ней содержится следующая информация:

- Номер и наименование операций. Оно отражает технологическую сущность операции и тип станка, например: «Токарная», «Вертикально-сверлильная», «Продольно-фрезерная» и т.д. Нумеруются операции арабскими цифрами с интервалом «5»: 01, 05, 10, 15…100.

- Номер и наименование переходов. Перед технологическими переходами обычно размещается переход А «Установить и снять деталь». Далее в этой же графе указывается номер перехода и его содержание. Нумерация переходов сплошная 1, 2, 3, 4…28… и т. д. Содержание переходов пишется в повелительном наклонении с указанием номера обрабатываемой поверхности и вида обработки. Номер поверхности обозначается сразу и не меняется при его последующей повторной обработке. Размеры обрабатываемой поверхности в наименовании перехода не указываются. Пример написания перехода: «1. Фрезеровать пов. 1 предварительно».

- Эскиз операции. На поле эскиза показана деталь и выделяется обрабатываемая поверхность. Условно обозначаются поверхности базирования и закрепления. Показаны размеры, обеспечиваемые в данной операции. Если в ней поверхность обрабатывается предварительно и окончательно, указываются окончательные размеры. Если на операции поверхность обрабатывается предварительно, а окончательно она обрабатывается на других операциях, то на эскизе показываются размеры, соответствующие данной операции.

Все размеры кроме свободных на поверхности, подлежащие обработке, должны быть представлены с соответствующими допусками, показанными в цифровой форме. Обозначения типа «Н7» не допускаются. На эскизе должны быть представлены только размеры, необходимые для информации по данной технологической операции.

В правой верхней части эскиза представляется информация о требуемой шероховатости поверхности. Если в данной операции ко всем обрабатываемым поверхностям предъявляются одни и те же требования по шероховатости, то в правой верхней части эскиза проставляется знак шероховатости и ее величина. Если же к обрабатываемым в данной операции поверхностям предъявляются различные требования по шероховатости, то в правом верхнем углу показывается общий знак шероховатости без указания ее величины, тут же в скобках указывается знак шероховатости с численной величиной, характерной для большинства обрабатываемых поверхностей, а шероховатость других поверхностей указывается на поле эскиза.

Эскиз операции дается для всей операции, а не для отдельных ее переходов.

- В верхней части технологической карты дается информация по всей операции, а именно – тип и наименование оборудования, приспособления, вид смазывающе-охлаждающей технологической среды, сведения о материале, виде заготовки и ее состоянии, штучном и штучно-калькуляционном времени.

- Против каждого технологического перехода дается информация о режущем и мерительном инструменте, расчетных размерах, режимах резания и элементах технического нормирования.

Информация о режущем инструменте включает в себя наименование инструмента, его шифр или обозначение, материал режущей части, при необходимости указываются его основные характеристики. Например, для фрезы указывается тип фрезы, ее диаметр и число зубьев – фреза торцовая Ǿ 40 мм, z = 8. Для мерительного инструмента желательно указать его тип и шифр или обозначение.

Расчетные размеры – это расчетный диаметр и длина обработки. Расчетный диаметр – это тот диаметр, который входит в формулу скорости резания. Для точения это диаметр до обработки, для растачивания после обработки, для сверления и фрезерования – диаметр инструмента.

В некоторых случаях для иллюстрации технологического процесса необходимо представить технологическую наладку. Она представляет эскиз, аналогичный операционному эскизу, но составленный для одного технологического перехода. На этом эскизе размещается весь применяемый в данном технологическом переходе режущий инструмент до или после выполнения перехода.

3. МЕТОДЫ ОБРАБОТКИ ТИПОВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН

3.1. Обработка наружных цилиндрических поверхностей

Методы обработки наружных цилиндрических поверхностей определяются требованиями по качественно-точностным характеристикам. Если на поверхность назначена шероховатость Ra = 10 мкм и более, а требования по точности больше 9 квалитета, то достаточна черновая обработка. Если требуемая шероховатость – Ra = 2,5 –10 мкм, а задаваемая точность – 8-9 квалитеты, то после черновой обработки требуется выполнение получистовой обработки. При заданной шероховатости Ra = 1,25 мкм и точности, соответствующей 7-му квалитету после проведения указанных черновой и получистовой обработки, требуется чистовая обработка. При более высоких требованиях к обрабатываемой поверхности дополнительно вводят отделочные (финишные) методы обработки.

3.1.1. Токарная обработка

На токарных станках можно получить шероховатость по Ra от 0,32 до 80 мкм. Считается, что предварительное точение обеспечивает шероховатость по Ra от 10 до 80 мкм, чистовое от 1,25 до 10 мкм, тонкое от 0,32 до 1,25 мкм.

Предварительная обработка предназначена для удаления основного дефектного слоя, сформированного на заготовительной операции. Припуск, снимаемый на стадии предварительной обработки, зависит от размеров детали и вида заготовки, но, как правило, составляет не менее 2-5 мм.

Черновую обработку наружных поверхностей выполняют как на обычных, так и на многорезцовых станках (в зависимости от вида производства).

Как правило, черновой обработке предшествует создание базирующих поверхностей, в качестве которых наиболее часто используют поверхность центровых отверстий. Для центрования применяют типовые наборы инструмента - спиральные сверла и конические зенковки, а также комбинированные центровочные сверла. Центровые отверстия обрабатывают на токарных, револьверных, сверлильных и двусторонних центровальных станках. Однако наиболее производительным способом является их обработка на фрезерно-центровальном полуавтомате, предназначенном для последовательной обработки заготовки: сначала фрезерования торцов, а затем сверления центровочных отверстий.

Наибольший удельный вес при обработке наружных поверхностей вращения занимает обработка на станках токарно-револьверной группы, которые составляют 25 - 50 % от общего станочного парка машиностроительного завода.

Наиболее распространенным видом обработки наружных поверхностей тел вращения на токарных станках является обтачивание при продольном перемещении суппорта с режущим инструментом.

Фасонное обтачивание, т. е. обработку поверхностей деталей со сложной конфигурацией (сферических, ступенчатых, конических и др.), осуществляют при одновременном перемещении режущего инструмента в продольном и поперечном направлениях, а также при обработке фасонными резцами. Фасонное обтачивание по копиру, контур которого соответствует контуру обрабатываемой заготовки, значительно упрощает обработку заготовок. Простейшей формой фасонного обтачивания является обработка конической поверхности. Узкие конические поверхности, например фаски, обрабатывают установкой резца с прямолинейной режущей кромкой на заданный угол. Конус можно обработать также при повороте верхних салазок суппорта на угол, равный половине угла при вершине конуса. При небольшом значении угла при вершине конус можно обработать методом поперечного смещения задней бабки. Однако этот метод является приближенным, так как при смещении задней бабки вместе с ней смещается и заготовка, в результате чего ее длина проектируется на плоскость, проходящую через линию центров станка, с искажением.

При черновых операциях снимают возможно большую часть припуска с приданием заготовке формы, приближающейся к форме детали. Получистовое точение позволяет улучшить шероховатость обрабатываемой поверхности, при этом достигается более высокая точность обработки. Наиболее ответственные поверхности можно обработать на токарных станках методами тонкого точения.

Пути повышения производительности труда при токарной обработке наружных поверхностей весьма разнообразны. Основные направления совершенствования технологии токарной обработки определяют следующими мероприятиями: концентрацией обработки, достигаемой применением многорезцовых настроек, выбором плана операции и последовательности переходов, обеспечивающих сокращение затрат времени на обработку, одновременной обработкой нескольких заготовок.

В крупносерийном и массовом производствах широко применяют различные токарные полуавтоматы и автоматы. Основными технологическими схемами обработки на этих станках являются:

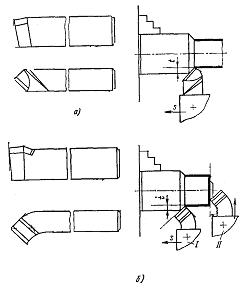

параллельная - при обработке каждого изделия в каждой позиции участвует несколько инструментов, работающих одновременно: начало и конец работы отдельных инструментов могут не совпадать, но обязательным является, чтобы в течение некоторого времени все инструменты работали одновременно;

последовательная - в обработке каждого изделия участвует несколько инструментов, вступающих в действие последовательно; начало работы следующего инструмента наступает только после окончания работы предыдущего;

параллельно-последовательная - в обработке каждого изделия участвует несколько групп инструментов; в группах инструменты работают параллельно, а сами группы инструментов - последовательно;

ротационная - в обработке каждого изделия участвует один или группа инструментов при одновременном ротационном движении заготовок и инструментов; каждая деталь обрабатывается инструментами, которые не участвуют в обработке других деталей;

непрерывная - в обработке каждого изделия участвует один или несколько инструментов при непрерывающейся подаче заготовок.

Инструментом для работы на токарных станках служат токарные резцы. По виду обработки токарные резцы делятся на проходные, подрезные, расточные, отрезные, прорезные, галтельные, резьбовые и фасонные.

Правый токарный проходной прямой резец показан на рис. 3.1,а, а правый токарный проходной отогнутый резец - на рис. 3.1, б. Проходные резцы применяют для обработки заготовки вдоль оси (рис. 3.1, а, б, поз. I) и для подрезки торца (рис. 3.1, б, поз. I I). К проходным резцам относится и резец, показанный на рис. 3.2,а, называемый проходным упорным. Его используют при продольном точении с одновременной обработкой торцовой поверхности, составляющей с цилиндрической поверхностью прямой угол.

Подрезные резцы (рис. 3.2, б) применяют для обработки поверхностей заготовки в направлении, перпендикулярном или наклонном к оси вращения. Для подрезания торца с поперечной подачей может быть использован и проходной упорный резец (рис. 3.2, а), для чего его необходимо повернуть на некоторый угол с целью образования вспомогательного угла в плане j1.

Отрезной резец, применяемый для отрезки заготовки, изображен на рис. 3.3.

Прорезные резцы аналогичны отрезным, но имеют длину режущей кромки b, соответствующую ширине прорезаемого паза. Галтельные резцы применяют для протачивания закругленных канавок (рис. 3.4, I) и переходных поверхностей.

Резьбовыми резцами нарезают наружную (рис. 3.4, II) и внутреннюю резьбу. Фасонные резцы используют для обработки фасонных поверхностей (рис. 3.4, III) .

Рис. 3.1. Токарные проходные резцы, оснащенные пластинками твердого сплава: а – прямой; б – отогнутый

Рис. 3.2. Токарные резцы, оснащенные пластинками твердого сплава: а – проходной упорный; б – подрезной (торцевой)

Рис. 3.3. Токарный отрезной резец, оснащенный пластинкой твердого сплава

Рис. 3.4. Токарные резцы: I – галтельный; II – резьбовой;

III - фасонный

3.1.2. Шлифование

Шлифование применяется в качестве чистового метода обработки. Это вид обработки деталей с помощью абразивного инструмента, режущим элементом которого являются зерна абразивных материалов. При этом достигаются высокие точность и чистота обрабатываемых поверхностей.

Дата добавления: 2016-02-24; просмотров: 1193;