ДЕТАЛЬ КАК ОБЪЕКТ ПРОИЗВОДСТВА 6 страница

Различают три основных вида протягивания: по профильной схеме (рис. 3.12, а), осуществляемый протяжками, все зубья которых имеют профиль, подобный профилю (контуру) поперечного сечения обрабатываемой поверхности, различаясь только размерами, причем каждый зуб последовательно снимает слой металла по форме профиля обрабатываемой поверхности; по генераторной схеме (рис. 3.13, б), осуществляемый фигурными протяжками, зубья которых имеют переменный профиль с дугообразной или прямолинейной формой главной режущей кромки, постепенно переходящий к заданному профилю обрабатываемой поверхности; по прогрессивной схеме (рис. 3.13, в), осуществляемый протяжками, у которых все режущие зубья разбиты на группы, обычно по два зуба, причем каждый зуб группы формирует только определенный участок профиля обрабатываемой поверхности. При этом режущие кромки зубьев перекрывают друг друга.

Рис. 3.13. Схемы протягивания

Первая схема применима при протягивании поверхностей со снятием тонкого слоя металла по всей ширине обработки. Обработка по корке при этой схеме не производится. Генераторная схема упрощает изготовление протяжек, так как в этом случае нет необходимости в заточке зуба протяжки по всему фасонному затылку. Прогрессивная схема в основном применяется при протягивании необработанных предварительно поверхностей.

Величины припусков под протягивание при обработке цилиндрических отверстий колеблются от 0,5 до 1,5 мм на диаметр в зависимости от диаметра отверстий. Точность обработки по 8 -му квалитету.

Достигаемая шероховатость поверхности составляет Ra = 2,5…0,32 мкм. На (рис. 3.14) приведен общий вид наиболее распространенного горизонтально-протяжного станка. На станине 4 установлены основные узлы станка; в полой ее части размещен со всеми агрегатами и приводом от электродвигателя 1 гидропривод 3, который приводит в движение шток 2. Наружный конец штока покоится на дополнительной опоре, перемещающейся вместе с ползуном 5. Конец штока снабжен зажимным приспособлением 6 для крепления протяжки 8, другой конец которой поддерживается подвижным люнетом 9. Обрабатываемая заготовка 7 при протягивании упирается в торец станины.

Для перемещения штока с различными скоростями рабочего хода и установки протяжек с различной длиной в гидроприводе предусмотрено устройство для изменения длины и скорости движения ползуна 5.

По конструкции зубьев протяжки бывают режущими и уплотняющими. В первом случае зубья имеют острые режущие кромки, а во втором - округленные, работающие на уплотнение обрабатываемой поверхности.

Рис. 3.14. Общий вид горизонтально-протяжного станка

По профилю протяжки подразделяют на плоские, круглые и фасонные. Различают также сборные протяжки со вставными зубьями и наборные, оснащенные пластинками твердого сплава.

Разность высоты двух смежных зубьев определяет толщину слоя металла, срезаемого каждым зубом протяжки, или величину подъема на зуб, которая зависит от свойств обрабатываемого материала, материала протяжки, жесткости заготовки, формы протягиваемой поверхности и т. д. Для разделения широкой стружки на поверхности режущей части зубьев прорезаны стружкоразделительные канавки (от 6 до 12).

Наиболее распространенными являются круглые протяжки с прямыми зубьями (рис. 3.15, а). Их выполняют иногда сборными в целях экономии быстрорежущей стали.

Для протягивания глубоких отверстий применяют протяжки с винтовыми зубьями (рис. 3.15, б), работающие с поступательным движением вдоль оси.

Уплотняющая протяжка (рис. 3.15, в) не имеет острых режущих кромок; ее зубу придают округленную форму, что обеспечивает выглаживание обрабатываемой поверхности.

Шлицевые протяжки выполняют так же, как и круглые; в зависимости от формы шлица зубья изготовляют с прямым (рис. 3.15, г), угловым (рис. 3.15, д) или елочным (рис. 3.15, е) профилями.

Рис. 3.15. Виды протяжек

Для протягивания многогранных отверстий применяют квадратные, шестигранные прямоугольные и другого профиля протяжки. Для одновременной обработки различных поверхностей шлицевого отверстия применяют комбинированные протяжки, которые предварительно протягивают гладкое отверстие, а затем шлицы. Такие протяжки имеют вначале зубья круглой формы, за которыми расположены зубья, соответствующие форме шлица.

Шпоночные протяжки предназначены для протягивания в отверстиях шпоночных канавок различных форм.

3.2.6. Отделочные виды обработки отверстий

К основным отделочным видам обработки отверстий относятся: тонкое, или алмазное растачивание, хонингование (шлифование брусками) и притирка.

Хонингование (шлифование брусками) является основным видом отделочной обработки отверстий. Инструмент (рис. 3.16) - доводочная головка (хон) представляет собой цилиндр 4, вдоль образующих которого расположено шесть абразивных брусков 3, укрепленных на соответствующих планках 5 и соединенных попарно с радиальными стержнями 6, которые входят в соответствующие пазы головки. Внутри головки смонтирован двусторонний конический регулируемый стержень 1, с помощью которого радиальные стержни вместе с абразивными брусками раздвигаются, регулируя диаметральный размер и компенсируя износ абразивных брусков. Абразивные бруски соединены между собой попарно пружинами 7. Доводочную головку соединяют со шпинделем хонинговального станка шарниром.

Шпиндель станка сообщает доводочной головке одновременно вращательное (20 - 50 м/мин при обработке стали и 65 - 80 м/минпри обработке чугуна) и возвратно-поступательное движение (10 - 20 м/мин) в отверстии обрабатываемой заготовки 2. При этом хон абразивными брусками сглаживает поверхность обрабатываемого отверстия заготовки и доводит его до нужного размера и чистоты поверхности. Точность отверстия соответствует 6 ÷ 7-му квалитетам с шероховатостью поверхности в пределах Ra = 0,16…0,04 мкм.

Рис. 3.16. Схема конструкции хонинговальной головки

Притирка - способ отделки отверстий с вращающимся притиром. Отверстия протирают лишь в единичном и мелкосерийном производствах, при обработке точных небольших отверстий, когда применение хонингования затруднительно. Притирка может быть грубой, средней и тонкой. При грубой притирке достигается шероховатость Ra = 0,63…0,32, при средней 0,16…0,32, при тонкой 0,16…0,08 мкм.

Одним из наиболее экономичных видов отделочной обработки является калибрование шариком. Способ заключается в продавливании шарика заданного размера через отверстие, диаметр которого на 0,05 – 0,1 мкм меньше диаметра шарика. Обработанная этим способом поверхность имеет шероховатость Ra = 0,32…0,08 мкм и поверхность с повышенной степенью наклепа.

3.2.7. Режущие инструменты для обработки отверстий

При сверлении режущим инструментом является сверло. Сверла бывают спиральными, перовыми, трубчатыми и т.д. Наибольшее применение находят спиральные сверла. Основные элементы спирального сверла представлены на рис. 3.17.

Рис. 3.17. Части и элементы спирального сверла

Сверла изготавливают из инструментальных сталей У9А, У10А, 9ХС, быстрорежущих сталей Р6М5, Р18 и др., твердых сплавов. Сверла, оснащенные пластинками из твердых сплавов, обладают высокой стойкостью, обеспечивают более высокую производительность, повышают качество обработанной поверхности и в результате снижают затраты на обработку. Особенно эффективно применять сверла с пластинками из твердых сплавов при сверлении чугунов и рассверливании чугунов и сталей.

Основным инструментом при зенкеровании и развертывании являются зенкер и развертка. По конструкции и оформлению режущих кромок зенкер несколько отличается от сверла и имеет три - четыре зуба (рис. 3.18).

Рис. 3.18. Основные части зенкеров: a - цельного с конусным

хвостовиком; 6 - насадного цельного

Процесс развертывания осуществляется разверткой. Развертка (рис. 3.19) во многом напоминает зенкер; основное ее отличие от зенкера заключается в том, что она снимает значительно меньший припуск и имеет большее число зубьев - от 6 до 12.

Рис. 3.19. Основные части развертки

Зенкеры и развертки изготовляют как из инструментальных сталей У12А, 9ХС, Р18 и Р9, так и с пластинками из твердых сплавов (Т15К6 при обработке сталей; ВК8, ВК6 и ВК4 при обработке чугунов); ручные развертки изготовляют из сталей 9ХС и У12A.

Рабочая часть зенкера и развертки (см. рис. 3.18 и 3.19) снабжена зубьями и состоит, в свою очередь, из двух частей: режущей В и калибрующей Г. Калибрующая часть служит для направления инструмента при работе, для калибрования отверстий и сохранения размера инструмента после его переточки. У развертки, в отличие от зенкера, калибрующая часть состоит из двух участков: цилиндрического Д и конического Е, так называемого обратного конуса (рис. 3.19). Обратный конус делается для уменьшения трения инструмента об обработанную поверхность и меньшей разбивки диаметра отверстия.

Для расточных операций применяют следующие типы инструментов: стержневые резцы с одной режущей кромкой (рис. 3.20); двусторонние пластинчатые резцы (резцы-блоки) с двумя или более режущими кромками; расточные головки с одной или несколькими режущими кромками (рис. 3.21).

Рис. 3.20. Способы расположения расточных резцов

при креплении их в оправках

Рис. 3.21. Двусторонние резцы и блоки

Широкое распространение при расточных работах получили расточные блоки, представленные на рис. 3.22.

Рис. 3.22. Расточные инструменты блоки: а - регулируемая расточная головка, б - резец-вставка с микрометрическим регулированием вылета; в) комбинированные инструменты; г - блок для дисковых фрез; д - блок для сверл с коническим хвостовиком; е - блок для сверл с цилиндрическим хвостовиком:I-хвостовик; 2-шпонка; 3-упор; 4-винт; 5-хвостовик цангового патрона; 6-регулировочная гайка; 7 - стопорный винт; 8 - прокладка; 9 - цанга; 10 - гайка; 11 - сверло; ж - регулируемая оправка: 1-корпус; 2-шпонка; 3-штифт; 4-стопорный винт; 5-гайка; 6-шпонка; 7-пружина; 8-винт; 9-гайка микрометрического регулирования; 10-резец; 12-винт крепления резца; 12- винт; 13 - резцедержатель; з - регулируемый резьбонарезной патрон

3.2.8. Приспособления для обработки отверстий

Методы обработки отверстий требуют для своей реализации широкую номенклатуру технологической оснастки и, в частности, приспособления. Их можно разделить на следующие виды:

установочные приспособления;

приспособления для обеспечения взаимного расположения обрабатываемых поверхностей (кондукторы);

приспособления для осуществления многоинструментальной обработки;

устройства для расширения технических характеристик оборудования;

приспособления для крепления инструмента.

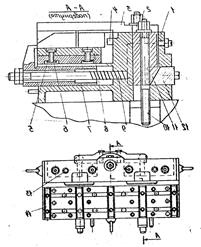

В качестве наиболее характерного представителя кондукторов приведена конструкция, представленная на рис. 3.23.

Специализированный наладочный кондуктор, выполняющий роль сменной наладки, предназначен для установки и закрепления заготовок деталей типа "планок" и "реек".

Рис. 3.23. Наладочный кондуктор для сверления отверстий

в планках и рейках

Кондуктор устанавливают на стол станка со встроенным пневматическим приводом. Шпильку 10 ввинчивают в шток поршня цилиндра пневмопривода. Обрабатываемые заготовки устанавливают на планке 14, и два сблокированных Г-образных прихвата 7 прижимают их к планкам 4. При движении поршня пневмоцилиндра тумбы вниз перемещается плунжер 11 со скосом, при этом скос плунжера перемещает скос рычага 12 влево, передавая усилие зажима через шарнирные болты 9 прихватам 7. Раскрепляются обрабатываемые заготовки при переключении рукоятки пневматического распределительного крана. Плунжер 11 возвращается в исходное положение при перемещении поршня вверх, а прихваты 7 - под действием пружин 8. Положение планок регулируется путем перемещения их по пазам корпуса 1. Закрепляются планки посредством винтов 6 и сухарей 5. Сменные наладки - кондукторные плиты с кондукторными втулками - устанавливают на корпусе приспособления с помощью штырей, входящих в отверстия втулок 13, и закрепляют гайками 2.

Для реализации многоинструментальной обработки применяют многошпиндельные револьверные головки. Они эффективны в тех случаях, когда необходимо обрабатывать отверстия в заготовке последовательно несколькими инструментами. Чаще всего головки имеют четыре или шесть позиций. Обычно в головке устанавливаются сменные шпиндели, которые располагают в технологическом порядке, т.е. в соответствии с очередностью выполнения перехода в данной операции. Это дает возможность без остановки и переналадки станка производить сверление ступенчатых отверстий, подрезку торцов, снятие фасок, зенкерование, развертывание и т.п.

Такие головки получили широкое распространение в мелкосерийном производстве. Повышение производительности обработки происходит за счет сокращения вспомогательного времени на смену инструмента и на управление станком. Позиционные головки работают в комплекте с кондуктором. Проектируют головки с автоматическим или ручным поворотом шпинделя в следующую позицию.

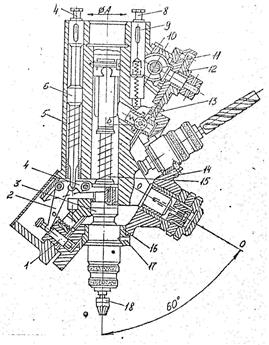

На рис. 3.24 представлена головка с автоматическим поворотом рабочего шпинделя в вертикальное положение без остановки станка.

Рис. 3.24. Сверлильная револьверная головка

Головка центрируется поверхностью диаметра А и закрепляется клепным зажимом на панели вертикально-сверлильного станка. Вращение сменному шпинделю, находящемуся в рабочей позиции, передается от шпинделя станка через передник, валик 15 и муфту 3 с торцовыми шлицами. Поворот головки и установление следующего шпинделя в рабочее положение осуществляется следующим образом: при подъеме головки регулировочный болт 7 упирается в торец шпиндельной бабки и начинает перемещать вниз стержень 6, который, нажимает на рычаг 4. Рычаг, поднимая муфту 3 и рабочий шпиндель, перестает вращаться. Затем стержень 6 нажимает на рычаг 2, который, поворачиваясь, выводит фиксатор 1 из втулки. При дальнейшем подъеме регулировочный болт 8 упирается в торец шпиндельной бабки и опускает стержень 9 с зубчатой рейкой. Рейка вращает зубчатое колесо 10, которое через пару конических зубчатых колес 11 и храповой механизм, в свою очередь, поворачивает зубчатое колесо 12 и находящееся с ним в зацеплении зубчатое колесо 13; последнее поворачивает корпус 14 с соответствующим шпинделем в вертикальное рабочее положение. Шариковый фиксатор Б предварительно фиксирует положение головки.

При перемещении вниз механизм головки работает в обратной последовательности и фиксатор 1 под действием пружины фиксирует точное положение поворотной части головки и шпинделя с инструментом 18. Корпус головки не может повернуться в обратную сторону, т.к. храповой механизм работает вхолостую. Пружина, установленная на валике 15, включает муфту 3, и шпиндель начинает вращаться, производя соответствующий переход.

3.3. Обработка плоских поверхностей

3.3.1. Методы обработки плоских поверхностей

Плоские поверхности обрабатывают строганием, долблением, фрезерованием, шлифованием и протягиванием (без учета отделочных операций).

Строгание и долбление наиболее применимы в серийном, особенно в мелкосерийном, и индивидуальном производствах, так как для работы на строгальных и долбежных станках не требуется сложных приспособлений и инструментов. Однако эти виды обработки малопроизводительны. Низкая производительность объясняется тем, что обработку ведут одним или небольшим числом резцов с потерями времени на обратные холостые ходы.

Процессы строгания и долбления аналогичны, однако в первом случае (при работе на продольно-строгальных станках) движение резания придается заготовке, а движение подачи - резцу; во втором - движение резания придается резцу, а движение подачи - заготовке, причем движение подачи осуществляется в плоскости, перпендикулярной направлению движения резца. Подача может производиться параллельно или перпендикулярно режущей кромке резца или по кругу.

Строгание может быть предварительным, чистовым и тонким. Предварительное строгание обеспечивает шероховатость Ra = 80 – 10, чистовое 20 - 1,25, тонкое 1,25 – 0,63 мкм.

Наиболее широкое применение при обработке плоскостей получило фрезерование. В массовом производстве оно совершенно вытеснило применявшееся ранее строгание и частично долбление.

При обработке фрезерованием можно обеспечить значительно большую производительность, чем при строгании, так как посредством многолезвийного инструмента можно обрабатывать в единицу времени значительно большую поверхность, чем при обработке однолезвийным инструментом - резцом.

На рис. 3.25 приведены различные виды обработки на фрезерных станках.

Рис. 3.25. Различные виды обработки на фрезерных станках:

а - обработка плоскости цилиндрической фрезой; б - обработка плоскости торцевой фрезой; в, г - обработка вертикальной плоскости и паза дисковой трехсторонней фрезой, д - обработка паза концевой фрезой; е - обработка боковых плоскостей двумя торцевыми фрезами; ж - обработка сложного профиля набором фрез

Повышение производительности при фрезеровании достигается также увеличением количества одновременно обрабатываемых заготовок, количества одновременно работающих режущих инструментов, сокращением продолжительности рабочих и холостых ходов обрабатываемой заготовки и инструмента.

Основными способами фрезерования, обеспечивающими повышение производительности обработки, являются: параллельное, т. е. одновременное, фрезерование нескольких заготовок или нескольких поверхностей одной заготовки. Это может быть осуществлено установкой на одной оправке соответствующего числа цилиндрических, дисковых и фасонных фрез или торцевых фрез на различных шпинделях, с помощью одной торцевой фрезы большего диаметра или одной цилиндрической фрезы достаточной длины.

При таком фрезеровании резко сокращается трудоемкость обработки вследствие совмещения машинного времени отдельных переходов и уменьшения вспомогательного времени; последовательное фрезерование нескольких заготовок, установленных в ряд на столе станка (или нескольких поверхностей одной заготовки), по мере их подвода к фрезе в процессе рабочего движения стола станка. В этом случае резко сокращается вспомогательное время, так как оно перекрывается машинным временем;

параллельно-последовательное фрезерование, при котором одновременную обработку нескольких заготовок (или нескольких поверхностей одной заготовки), установленных в один или несколько рядов на столе станка, комбинируют с последовательной обработкой. Применение этого способа наряду со снижением трудоемкости, благодаря сокращению вспомогательного времени, позволяет резко снизить машинное время;

фрезерование на поворотных столах и приспособлениях. В этом случае трудоемкость обработки уменьшается вследствие совмещения большой части вспомогательного времени с машинным, так как снимают обработанную заготовку и устанавливают новую во время фрезерования детали на другой позиции стола или в приспособлении;

фрезерование с подачей в обе стороны (маятниковая подача). Этот способ обработки является разновидностью предыдущего. Его применяют для небольших поверхностей длинных заготовок, для которых применение поворотных устройств затруднено;

непрерывное фрезерование заключается в том, что обрабатываемые заготовки устанавливают на круглом непрерывно вращающемся столе или в барабанном устройстве и фрезеруют торцевыми фрезами, установленными на шпинделях станка. При таком фрезеровании штучное время может быть очень близким или равным машинному времени.

Существуют два основных вида фрезерования – цилиндрическое и торцевое. Каждый из этих видов может быть предварительным, чистовым и тонким. Предварительное фрезерование обеспечивает шероховатость Ra = 40 – 5, чистовое 5 – 1,25 и тонкое 1,25 – 0,63 мкм. Это относится как к цилиндрическому, так и торцевому фрезерованию. Скоростным торцевым фрезерованием можно получить шероховатость до 0,32 мкм.

Обработка плоскостей торцевыми фрезами в серийном и массовом производствах все больше вытесняет фрезерование цилиндрическими фрезами, так как этот способ более производителен, а также позволяет осуществлять обработку заготовок значительной ширины при жестком креплении инструмента.

Плоское шлифование применяют в качестве чистовой операции после строгания или фрезерования плоскостей для достижения высокой точности и чистоты обрабатываемой поверхности, а также для окончательной обработки плоскостей заготовок из закаленной стали.

В ряде случаев плоское шлифование может быть более рациональным, чем фрезерование, особенно при обработке твердых материалов, наличии твердой корки или небольших припусков на обработку.

Протягивание наружных контуров является более производительным методом, чем строгание и фрезерование при одновременном обеспечении высоких требований по точности и шероховатости обрабатываемой поверхности. Однако этот метод применим только в крупносерийном и массовом производствах.

Торцевое точение позволяет вести обработку плоских поверхностей, в тех случаях, когда это допускает конструкция деталей. Оно может быть предварительным, чистовым и тонким. При этом обеспечивается шероховатость Ra = 80-10 мкм при предварительном точении, 20 – 1,25 мкм при чистовом и 1,25 – 0,63 мкм при тонком точении.

Шлифование. Плоскости шлифуют периферией или торцом шлифовального круга.

На рис. 3.26 приведены различные схемы шлифования плоскостей. Периферией круга можно шлифовать при возвратно-поступательном движении стола станка с обрабатываемой заготовкой рис. 3.26, а. Шлифовальный круг при этом совершает вращательное движение и движение поперечной подачи на каждый двойной ход стола, а также радиальную подачу для перемещения его на глубину шлифования.

Рис. 3.26. Основные схемы шлифования плоскостей

Шлифование периферией круга можно производить и при закреплении обрабатываемой заготовки на круглом вращающемся столе (рис. 3.26, б). В этом случае шлифовальный круг совершает вращательное и одновременно возвратно-поступательное движение параллельно шлифуемой поверхности.

Шлифование плоскостей торцом круга выполняют как при поступательном движении обрабатываемой заготовки (рис. 3.26, в), так и при ее вращении (рис. 3.26, г).

Протягивание. Плоские поверхности протягивают, как правило, сразу по всей ширине, поэтому зуб протяжки делают несколько шире, чем протягиваемую поверхность. Протягивание выполняют одновременно многими зубьями протяжки с таким расчетом, чтобы весь припуск металла был снят за один проход протяжки, причем припуск должен быть распределен равномерно между зубьями протяжки.

Большое разнообразие видов протягивания плоских поверхностей послужило причиной создания различных конструкций протяжных станков, из которых наиболее распространенными являются: вертикальные, горизонтальные, карусельные и протяжные станки туннельного типа.

Для отделочных операций применяют обработку с использованием абразивов – доводку, притирку и полирование. Кроме того, для окончательной отделки поверхностей применяют шабрение. Обработка плоских поверхностей с применением абразивов производится аналогично отделке наружных поверхностей вращения.

Притирка требует очень точной предварительной обработки поверхности, так как большой припуск на притирку приводит к увеличению времени обработки и быстрому изнашиванию притира. Припуск для притирки плоских поверхностей назначают в пределах 8 ÷ 18 мкм.

Шабрение можно выполнять с помощью шабера вручную или механическим способом. Первый способ требует большой затраты времени при высокой квалификации исполнителя, но обеспечивает высокую точность. Второй - осуществляется с помощью специальных станков, на которых шабер получает возвратно-поступательное движение. При этом способе требуется меньше времени, однако его нельзя применить для отделки сложных поверхностей, что ограничивает область применения.

3.3.2. Инструмент для обработки плоскостей

Наиболее широкое применение для обработки плоскостей находят фрезы. Они представляют собой тела вращения, на торце или боковой поверхности которых имеются режущие зубья. Их классифицируют по технологическим и конструктивным признакам. Фрезы подразделяются на цилиндрические, если же режущая часть фрезы имеет форму обработанной поверхности, то такие фрезы называются фасонными.

Торцевые фрезы с зубьями, нарезанными на торце, жестко крепятся в шпинделе станка, что позволяет им выдерживать большую нагрузку и работать на жестких режимах с большей производительностью. Благодаря этому они широко применяются при обработке плоскостей.

Для обработки пазов канавок и прорезей применяют дисковые, пазовые и шлицевые фрезы с заданной шириной зуба, а для обработки торцевых плоскостей и фигурных контуров - фрезы с заданным диаметром.

Номенклатура фрез очень большая. Кроме указанных видов, имеются широко применяемые угловые и двухугловые фрезы, трехсторонние, отрезные, фасонные, концевые с зубьями, нарезанными на боковой поверхности и торце, и др.

Концевые фрезы применяют для обработки по копиру фасонных поверхностей, а также для выборки фасонных пазов (например, в форме ласточкина хвоста).

По конструкции различают цельные и составные (наборные) фрезы; последние применяют для обработки сложных профилей.

На рис. 3.27 показаны фрезы различных видов. Цилиндрические фрезы (рис. 3.27, а, б, в), как правило, имеют винтовые зубья, так как наклон канавки смягчает неравномерность резания, а при сдвоенных фрезах, с правым и левым направлением винтовых канавок, силы резания взаимно уравновешиваются.

Рис. 3.27. Виды фрез

Торцевые фрезы могут быть цельные и насадные. На (рис. 3.27, г и д) показаны два типа насадных торцевых фрез, причем одна из них (рис. 3.27 д) - сборной конструкции. Обычно фрезы диаметром свыше 75 мм с целью экономии инструментальной стали делают сборными.

Дисковые фрезы (рис. 3.27, е) изготовляют как с мелким, так и с крупным зубом. Такие фрезы могут быть выполнены сборными с вставными ножами. Многие из приведенных типов фрез армируют твердым сплавом (сборной конструкции с вставными ножами и с ножами, припаянными к корпусу).

На рис. 3.27, ж, з, и, к, показаны наиболее распространенные типы концевых, шлицевых и угловых фрез.

3.3.3. Приспособления, применяемые

при обработке плоскостей

Фрезерные станки снабжают вспомогательными приспособлениями, которые подразделяют на универсальные, нормализованные и специальные.

К универсальным приспособлениям относятся: делительные головки, вращающиеся, угловые и поворотные столы и машинные тиски.

Делительные головки бывают для простого деления, непосредственного деления, универсальные и оптические. Универсальные делительные головки применяют для периодического поворота заготовки на определенный заданный угол (методом непосредственного, простого или дифференциального деления); непрерывного вращения заготовки при фрезеровании винтовых поверхностей (канавок фрез, разверток, сверл и т. п.); установки заготовки в заданное угловое положение относительно плоскости стола станка.

Дата добавления: 2016-02-24; просмотров: 1327;