ДЕТАЛЬ КАК ОБЪЕКТ ПРОИЗВОДСТВА 5 страница

Шлифование может быть предварительным, чистовым и тонким. При предварительном шлифовании можно обеспечить шероховатость поверхности Ra = 1,25 – 2,5 мкм и точность 7-8 квалитета, при чистовом – шероховатость Ra = 0,32-0,63 мкм и точность 6-7 квалитета и при тонком шлифовании шероховатость Ra = 0,16-0,32 мкм и точность 6 квалитета.

При обработке на шлифовальных станках режущим инструментом являются шлифовальные абразивные круги. Шлифовальные абразивные круги состоят из мелких зерен абразивных материалов, сцементированных между собой связующим веществом - связкой. Твердость абразивных материалов значительно выше твердости закаленной стали.

Шлифовальные круги изготовляют из следующих искусственных абразивных материалов: нормального и белого электрокорунда, черного и зеленого карбида кремния. Электрокорунд - это кристаллическая окись алюминия (Аl2О3), получаемая плавкой в электрических печах бокситовой руды. Белый электрокорунд содержит несколько больше окиси алюминия; его режущая способность выше, чем нормального электрокорунда. Карбид кремния - химическое соединение кремния и углерода, получаемое путем сплавления в электрических печах кварцевого песка с угольным порошком. Зеленый карбид кремния имеет большую твердость и вообще является более качественным абразивом по сравнению с черным карбидом кремния. Для заточки твердосплавного инструмента применяют в основном зеленый карбид кремния.

Указанные абразивы в настоящее время получили преимущественное распространение в машиностроении.

Для стандартизованных шлифовальных кругов применяют три вида связки: керамическую, бакелитовую и вулканитовую. Наибольшее распространение в машиностроении получила керамическая связка, которую приготовляют из огнеупорной глины, полевого шпата и кварца.

Достоинства керамической связки - огне- и водостойкость, большая производительность.

Бакелитовая (органическая) связка - синтетическая смола. Круги на бакелитовой связке прочны и упруги, но плохо переносят воздействие охлаждающей жидкости.

Другой вид органической связи - вулканитовая связка, состоящая из каучука (резины) и серы. Круги на вулканитовой связке прочны и водостойки, позволяют работать с большой скоростью вращения, но сравнительно быстро засаливаются.

Важнейшим параметром, определяющим режущие свойства шлифовального круга, является его зернистость (обозначаемая номером), т. е. размеры зерен (иначе «крупность» зерен) абразивных материалов, из которых состоит круг. Размеры зерен определяются размерами сторон ячеек контрольных сит, применяемых для анализа зернистых абразивных материалов. Так, например, номер зернистости «16» означает, что абразивные зерна этой зернистости проходят через сито с ячейками размером стороны 200 мкм и не проходят через сито с ячейками размером стороны 160 мкм.

Твердость шлифовального круга характеризуется силой, которую нужно приложить к зерну, чтобы вырвать его из связки. Чем больше эта сила, тем тверже круг. Слишком мягкие круги быстро изнашиваются, если же круг излишне тверд, то он быстро забивается снимаемой стружкой и вследствие этого сильно нагревает обрабатываемую заготовку. Поэтому для шлифования твердой стали применяют мягкие круги, так как затупившиеся зерна их легко вырываются из связки, обнажая нижележащие зерна с острыми кромками - круг как бы самозатачивается. Наоборот, при шлифовании мягкой стали применяют твердые круги, так как стойкость их больше. Для шлифования меди и латуни применяют мягкие крупнозернистые круги, так как мелкозернистые круги быстро «засаливаются».

По форме абразивные круги бывают плоскими (рис. 3.5, а), чашечными коническими (рис. 3.5, б), цилиндрическими (рис. 3.5, в), тарельчатыми (рис. 3.5, г) и дисковыми (рис. 3.5, д). Для шлифования резьб применяют специальные профильные круги.

Рис. 3.5. Основные виды абразивных кругов

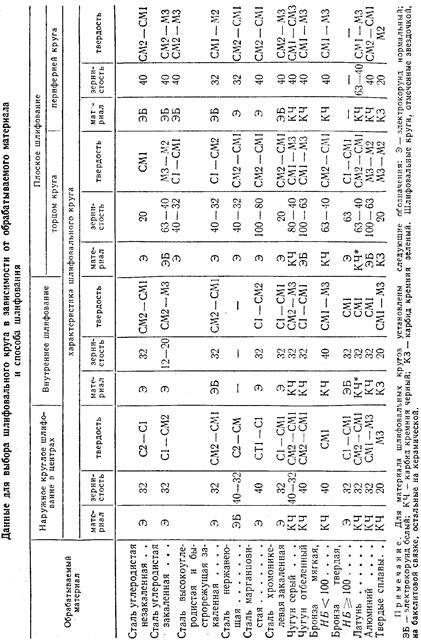

Данные для выбора шлифовального круга в зависимости от обрабатываемого материала и способа шлифования приведены в табл. 3.1.

Шлифовальные круги подвергают правке для восстановления режущей способности, потерянной в результате засаливания и затупления, для исправления геометрической формы изношенного круга и обеспечения правильного расположения рабочей поверхности круга относительно оси его вращения после установки на шлифовальном станке.

Под правкой круга понимается процесс удаления с его поверхности слоя изношенных абразивных зерен. Правку абразивных кругов производят техническими алмазами: алмазно-металлическими карандашами или кристаллами алмаза, запаянными в стальные оправки. Применяют также заменители алмазов: твердосплавные диски, специальные абразивные диски, металлические диски и звездочки.

Шлифовальные станки подразделяют на станки для круглого (центровые и бесцентровые для наружного и внутреннего шлифования) и плоского шлифования, станки для доводочно-притирочных работ.

В табл. 3.1 приведены указания по выбору кругов как для наружного, так и для внутреннего и плоского шлифования.

Последние в свою очередь подразделяют на три группы в зависимости от применяемых абразивных материалов: работающие шлифовальным кругом, порошком и полировочными пастами.

К станкам для наружного круглого шлифования относятся также фасонно-шлифовальные, заточные станки для режущего инструмента, специальные станки для шлифования шеек распределительных и коленчатых валов, желобошлифовальные для колец шарикоподшипников и др.

При круглом наружном шлифовании поверхностей применяют разнообразные методы обработки. Наиболее распространенными являются: шлифование методом продольной (рис. 3.6, а), поперечной (рис. 3.6, б) и глубинной подачи, т. е. при совмещении большой поперечной и малой продольной подач (рис. 3.6, в). Круг правится на конус или ступенями. Наружное круглое шлифование с продольной подачей применяют для обработки заготовок значительной длины; с поперечной подачей обрабатывают небольшие детали, где ширина круга перекрывает длину обрабатываемой поверхности; с глубинной подачей обрабатывают короткие, но жесткие детали.

Рис. 3.6. Методы шлифования круглых наружных

поверхностей

В табл. 3.1 даны обозначения абразивного материала по ГОСТам, которые встречаются достаточно часто. В настоящее время обозначения изменены: Э- элетрокорунд нормальный – выпускают марок – 12А, 13А, 14А, 15А, 16А; ЭБ - электрокорунд белый – выпускают марок – 22А, 23А, 24А, 25А; КЧ- карбид кремний черный – выпускают марок 53С, 54С; 55С; КЗ – карбид кремний зеленый – выпускают марок 63С, 64С.

На круглошлифовальных станках возможна обработка заготовок с конической поверхностью. При обработке пологого конуса верхняя часть стола станка может быть повернута на некоторый угол к оси шпинделя шлифовального круга. Заготовки с большим углом конуса шлифуют при повернутой на заданную величину бабке шлифовального круга.

Угловое расположение круга рекомендуется при одновременном шлифовании шейки вала и торца. При такой технологической схеме торец заготовки шлифуется периферией круга, что уменьшает контакт круга с заготовкой, обеспечивается улучшение чистоты обработанной поверхности и исключается возможность прижогов.

При наружном бесцентровом шлифовании обрабатываемую заготовку, лежащую на направляющем ноже, пропускают между двумя абразивными кругами: шлифующим (рабочим) и ведущим. Поворот оси ведущего круга на определенный угол в вертикальной плоскости обеспечивает перемещение обрабатываемой заготовки вдоль оси шлифующего круга при одновременном вращении заготовки вокруг своей оси.

Применяют также метод бесцентрового шлифования с поперечной подачей шлифующего круга. В этом случае оси шлифующего и ведущего круга строго горизонтальны.

Преимуществом бесцентрового шлифования является его высокая производительность, превышающая в несколько раз производительность центровых круглошлифовальных станков. Однако наряду с этим переналадка бесцентрового станка для шлифования других размеров требует значительного времени, поэтому его выгодно применять в условиях крупносерийного производства. Кроме того, при наружном бесцентровом шлифовании деталей с обработанным отверстием нельзя добиться концентричности внешней поверхности к внутренней.

При черновом шлифовании наружных поверхностей тел вращения заготовок из стали при sв ≤ 80 кгс/мм2 рекомендуют скорость резания 25 ÷ 30 м/с, а при sв > 80 кгс/мм2 и заготовок из чугуна и бронзы - 15 ÷ 20 м/с; при шлифовании алюминия - 45 ÷ 50 м/с.

В качестве смазывающих и охлаждающих средств при шлифовании абразивной лентой применяют минеральные масла, керосин, эмульсии, а также жировые пасты.

3.1.3. Отделочные виды обработки

Основными операциями доводочной обработки являются притирка, хонингование, доводка.

Притирка. Для притирки применяют притиры, изготовленные из мягких материалов: чугуна, цветных металлов и сплавов, пластмасс, зеркального стекла и др. Притирка делится на грубую, среднюю и тонкую. Грубая притирка обеспечивает шероховатость поверхности Ra = 0,32-0,63 мкм, средняя Ra = 0,16-0,32 мкм и тонкая Ra = 0,025-0,16 мкм.

К основным притирочным материалам относятся: корунд естественный, электрокорунд нормальный и белый, карбид кремния, окись хрома, порошки алмаза и карбида бора. Размеры абразивных зерен или микропорошков влияют на съем металла и чистоту поверхности в процессе притирки и доводки, поэтому выбор притирочных материалов зависит от заданных требований.

Притирку производят свободным абразивом, внедряющимся в процессе обработки в поверхность притира в результате трения с некоторым давлением обрабатываемой поверхности и поверхности притира; предварительно внедренным в поверхность притира абразивом; свободным невнедряющимся абразивом при применении относительно мягкого абразивного материала (например, венской известью, окисью хрома и др.); химическими пастами (например, ГОИ) в среде керосина для снятия окислов с обрабатываемой поверхности. В качестве смазывающей жидкости применяют керосин, бензин и машинное масло.

Наряду с машинной применяют и ручную притирку (например, одновременную обработку парных сопрягаемых деталей). В этом случае сопряженные поверхности двух деталей взаимно притираются одна к другой, выполняя функции притиров.

Припуски для притирки поверхностей тел вращения составляют 0,05 ÷ 0,1 мм по диаметру. Притирка обеспечивает получение точности размеров по 6-му квалитету и шероховатость поверхности 0,08 мкм.

Хонингование (шлифование брусками). Этот вид обработки применяют преимущественно для отделки отверстий, однако в практике он встречается и при отделке наружных поверхностей тел вращения, в частности шеек коленчатых валов. Хонинговальное устройство (рис. 3.7) состоит из разжимных скоб 4 и 5 и инструмента - абразивной головки, представляющей собой разрезанный полый цилиндр, - колодок 3 и 6, вдоль образующих которых укреплены абразивные бруски 1, 2, 7 и 8.

При вращении заготовок обрабатываемая поверхность охватывается разжимными скобами, которые прижимают колодки с брусками к шейкам коленчатого вала, осуществляя этим самым их обработку.

Рис. 3.7. Схема конструкции хонинговального

устройства для обработки шеек вала

При хонинговании применяют бруски из карбида кремния зернистостью 12 ÷ 30 (в зависимости от заданного класса чистоты поверхности). В качестве охлаждающей жидкости применяют водно-мыльные растворы или керосин.

Тонкая доводка (суперфиниш) предназначена для обработки поверхности любых форм и в отличие от хонингования допускает только небольшие припуски. При этом шероховатость поверхности Ra = 0,025-0,16 мкм. Следует учитывать, что тонкая доводка не может обеспечить исправления геометрической формы поверхностей.

Доводку осуществляют абразивным бруском, совершающим колебательные возвратно-поступательные движения с большой частотой (от 200 до 1000 в минуту) и малой амплитудой (ход брусков от 2 до 6 мм) по поверхности вращающейся заготовки при скорости резания от 0,05 до 2,5 м/с. В результате колебательного движения абразивного бруска по обрабатываемой поверхности гребешки неровностей срезаются, и поверхность становится более гладкой и ровной.

На рис. 3.8, а показана схема тонкой доводки шейки коленчатого вала. Абразивная головка 1 с двумя брусками 2 совершает возвратно-поступательное движение по шейке вращающегося коленчатого вала с частотой 450 колебаний в минуту и с ходом 2 ÷ 3 мм, в результате чего поверхность шейки вала доводится до нужных пределов чистоты.

Рис. 3.8. Схемы суперфиниширования

На рис. 3.8, б приведена схема доводки кулачков распределительного вала. В данном случае абразивным инструментом служит шлифовальный круг, который во время работы находится в контакте с поверхностью кулачка распределительного вала. Распределительный вал совершает одновременно вращательное и колебательное движения, а также поступательное вдоль образующей, благодаря чему и осуществляется тонкая доводка обрабатываемой поверхности.

На рис. 3.8, е изображена схема тонкой доводки наружной поверхности поршня, находящегося только во вращательном движении.

Абразивная головка 1 совершает здесь возвратно-поступательное движение с несколько большим ходом, чем в предыдущих случаях, осуществляя доводку наружной поверхности поршня.

3.1.4. Приспособления для токарных и шлифовальных

работ при обработке наружных цилиндрических

поверхностей

Наиболее широко распространенными приспособлениями для токарных и шлифовальных работ являются кулачковые и цанговые патроны, которые применяют также и при других работах (например, сверлильных).

Чтобы предотвратить прогиб обрабатываемых нежестких заготовок валов, в качестве дополнительных опор применяют люнеты подвижного или неподвижного типа.

Из патронов, применяющихся для установки и закрепления заготовок на токарных станках, наиболее распространены самоцентрирующие трехкулачковые патроны.

Для закрепления несимметричных заготовок применяют обычно четырехкулачковые патроны с независимым перемещением каждого кулачка с помощью винта.

При базировании обрабатываемой заготовки по внутренней поверхности применяют разжимные оправки с пневматическим приводом.

Наиболее характерной конструкцией пневматического поводкового патрона является патрон, приведенный на рис. 3.9.

Рис. 3.9. Пневматический поводковый патрон

3.2. Обработка внутренних поверхностей тел вращения (отверстий)

3.2.1. Виды отверстий и способы их обработки

Обработка отверстий, занимающая в общем объеме механической обработки значительное место, осуществляется при вращательном и поступательном движении инструмента или заготовки.

Отверстия по способам обработки подразделяют на:

- крепежные отверстия в различных деталях (отверстия для крепежных болтов, винтов, шпилек, заклепок и т. п.). Точность изготовления таких отверстий невысокая. Такие отверстия обычно сверлят на одно- или многошпиндельных сверлильных станках;

- ступенчатые или гладкие отверстия различной конфигурации и точности в деталях, представляющих собой тела вращения. Их обрабатывают сверлом (в ряде случаев с последующим зенкерованием или развертыванием) или резцом совместно с токарной обработкой наружных цилиндрических поверхностей;

- ответственные отверстия в корпусных деталях, точность обработки которых определяет правильность работы и долговечность узлов машины (например, редуктора) или качество работы всей машины (например, отверстия для шпинделей в корпусных деталях станков и т. п.). Точность изготовления таких отверстий обычно 7-го квалитета и точнее. Обрабатывают такие отверстия на различных станках универсальных или специального назначения;

- глубокие отверстия с отношением длины l к диаметру d больше пяти, например отверстия шпинделей станков, пустотелых валов и т. п. Эти отверстия обрабатывают на станках специального назначения;

- конические и фасонные (с криволинейной образующей) отверстия, которые обрабатывают инструментом с коническими или криволинейными режущими кромками либо растачиванием с копирным приспособлением;

- профильные (не круглого сечения) отверстия обрабатывают протягиванием, прошиванием и долблением.

В зависимости от назначения отверстий к ним могут предъявляться следующие требования: выдерживание размера отверстия по диаметру с заданной точностью; прямолинейность оси отверстия и образующей его поверхности; правильность цилиндрической формы отверстия (отсутствие конусности, овальности и огранки); перпендикулярность к торцевым поверхностям детали.

Обработка отверстий круглого сечения производится на сверлильных, расточных, токарных, карусельных, револьверных станках, токарно-револьверных полуавтоматах и автоматах, протяжных и шлифовальных станках.

Обработка точных отверстий всегда требует больших затрат станочного времени и средств на инструмент, чем аналогичная обработка одинаковой по размерам наружной поверхности с той же степенью точности, так как режущий инструмент для обработки отверстий не обладает такой же жесткостью конструкции, особенно конструкции его крепления (расточные оправки - борштанги, длинные расточные резцы и т. п.), как инструмент для обработки наружных цилиндрических поверхностей.

Для достижения точности при обработке отверстий применяют увеличенное число проходов, чтобы таким образом постепенно довести погрешности первоначальной обработки до допустимых размеров. Так, если для обтачивания гладкого вала по 3-му классу точности достаточно два прохода, то для обработки отверстия того же диаметра и с той же точностью понадобится не менее четырех операций или переходов: сверление двумя сверлами, зенкерование и одно- или двукратное развертывание.

При обработке отверстий даже с относительно большим числом переходов в обычных условиях не удается достигнуть высокой точности по соосности обрабатываемого отверстия и какой-либо наружной цилиндрической поверхности обрабатываемой заготовки. Поэтому, когда требуется обеспечить соосность отверстия с другими поверхностями с высокой сте-пенью точности, необходимо сначала окончательно обработать отверстие, а затем, установив заготовку этим отверстием на точную оправку, обработать окончательно поверхности заготовки.

Отверстия диаметром до 80 мм в сплошном металле сверлят спиральными сверлами на сверлильных станках, а также на различного вида станках токарной группы.

Для сверления отверстий диаметром свыше 80 мм применяют сверлильные головки специальных конструкций; эту операцию, как правило, выполняют на расточных станках.

3.2.2. Обработка на сверлильных станках

Сверлильные станки подразделяют на универсальные, специализированные и специальные. На универсальных сверлильных станках можно выполнять любые операции по обработке отверстий. К универсальным станкам относятся: вертикально-сверлильные, радиально-сверлильные, настольно-сверлильные и др.; к специализированным сверлильные станки для глубокого сверления. В массовом производстве применяют специальные агрегатные многошпиндельные сверлильные станки, предназначенные для выполнения определенной операции.

При необходимости соблюдения точных межцентровых расстояний между отверстиями применяют кондукторные плиты, которые перед сверлением отверстий подводят к поверхности обрабатываемой заготовки, а затем шпиндели с инструментами направляют для сверления через кондукторные втулки, установленные на плите.

В массовом производстве при обработке заготовок корпусных деталей и др. применяют агрегатные многошпиндельные станки, которые состоят из нормализованных узлов и механизмов. На агрегатных станках производят сверление, развертывание, нарезание резьбы и прочие работы, которые обычно выполняют на сверлильных станках. Агрегатные сверлильные станки во многих случаях встраивают в автоматические станочные линии. Их можно переналаживать в зависимости от условий и требований технологического процесса.

Основные виды обработки, которые можно выполнять на сверлильных станках, приведены на рис. 3.10.

Сверление отверстий производится при вращении сверла и его осевой подаче (рис. 3.10, а). Инструментом служит обыкновенное спиральное или другой конструкции сверло. Сверление обеспечивает шероховатость Ra = 5 - 20 мкм и 9-й квалитет точности.

На сверлильном станке часто выполняют рассверливание, т. е. вторичную обработку сверлом большего диаметра ранее просверленного отверстия, это делают для того, чтобы сохранить межцентровое расстояние при сверлении отверстий больших диаметров, когда обработка одним сверлом большего диаметра может дать значительное отклонение оси сверления. При нормальном сверлении достигается точность отверстия по 9 - 10-му квалитетам.

Зенкерование отверстий (рис. 3.10, б) производится зенкером и служит для улучшения геометрической формы ранее просверленного цилиндрического отверстия. Черновое зенкерование обеспечивает точность обработки отверстия 9-й квалитет и шероховатость Ra = 5-20 мкм, чистовое зенкерование обеспечивает точность обработки отверстия 7-8 квалитеты и шероховатость Ra = 1,25-10 мкм.

Развертывание отверстий (рис. 3.10, в) выполняют после зенкерования, для того чтобы устранить грубые следы предыдущей обработки; расположение оси отверстия при этой операции не может быть исправлено.

Развертывание производят одно- или многократно. При однократном развертывании достигается точность обработки отверстия по 7 ÷ 8-му квалитетам, а при двух- или трехкратном развертывании можно достигнуть точности по 6 ÷7-му квалитетам. Шероховатость поверхности отверстия при развертывании может быть доведена до 0,16- 0,32 мкм.

Нарезание резьбы (рис. 3.10, г) производят после сверления отверстия под размер нарезаемой резьбы метчиками различных конструкций. При этом необходим обратный ход шпинделя (реверсирование) для вывертывания метчика из заготовки после нарезания резьбы. Исключение составляют так называемые «падающие» метчики (выпадающие из гнезда шпинделя) и специальные гаечные метчики, у которых нарезанные гайки перемещаются последовательно на гладкую часть стержня метчика.

Цекование (рис. 3.10 е) предусмотрено для подрезки торца бобышки заготовки или для получения ступенчатого отверстия. Эту операцию выполняют специальным инструментом - цековкой, которая имеет переставной резец 1, устанавливаемый по размеру диаметра обрабатываемой поверхности, и направляющую часть 2 для обеспечения соосности поверхностей ступенчатого отверстия.

Рис. 3.10. Основные виды обработки на сверлильных станках

3.2.3. Обработка на расточных станках

Расточные станки применяют главным образом для обработки в заготовках корпусных деталей отверстий с точно координированными осями (блоки двигателей, коробки передач и т. п.).

Растачивание может быть предварительным, чистовым и тонким. При предварительном растачивании Ra = 80…10, при чистовом 10…1,25, при тонком 2,5…0,63 мкм.

Универсально-расточные станки подразделяют на станки для обычных расточных работ и для точных расточных работ; к последним, в частности, относятся координатно-расточные станки, служащие для обработки отверстий с особо точными межцентровыми расстояниями. Они бывают горизонтальные и вертикальные.

На горизонтально-расточных станках можно сверлить и развертывать отверстия, нарезать в них резьбу и фрезеровать плоскости. Такие станки применяют в единичном и мелкосерийном производствах для обработки заготовок корпусных деталей.

На рис. 3.11 показаны основные виды работ, выполняемые на горизонтально-расточном станке, с указанием движений основных узлов станка.

На рис. 3.11, а показано одновременное растачивание двух концентричных отверстий резцами, закрепленными на борштанге 2, которую приводит во вращение шпиндель 1 и поддерживает люнет 3 задней стойки. При обработке заготовки стол 4 перемещается параллельно оси шпинделя (продольная подача). Этот способ растачивания с продольной подачей стола применяется в случае, когда расположенные соосно растачиваемые отверстия имеют значительную длину и возможен прогиб борштанги 2.

На рис. 3.11, б показано растачивание отверстия большого диаметра с помощью резца, закрепленного в резцедержателе 2, который укреплен на планшайбе 1. Продольная подача заготовки осуществляется движением стола 3, а радиальная подача резца - радиальным перемещением резцедержателя на планшайбе. Этим способом можно растачивать отверстия большого диаметра, но сравнительно малой длины.

На рис. 3.11, в показана обработка «летучим» суппортом торца заготовки после растачивания отверстия. В данном случае заготовка неподвижна и стол не перемещается. Планшайба 1 вращает резцедержатель 2с закрепленным резцом, который перемещается радиально, обрабатывая торцевую поверхность заготовки. Эта операция часто встречается при обработке больших несимметричных поверхностей.

Рис. 3.11. Схемы основных видов работ, выполняемых

на горизонтально-расточном станке

На рис. 3.11, г показан пример совместной работы шпинделя 2и планшайбы 1. Одновременно растачивается отверстие резцом, закрепленным на борштанге 4, и обрабатывается торец заготовки резцом, закрепленным в резцедержателе 3. Заготовка вместесо столом 5неподвижна.

3.2.4. Обработка на шлифовальных станках

Внутреннее шлифование применяют главным образом при обработке точных отверстий в закаленных деталях, а также в тех случаях, когда по каким-либо причинам невозможно применять другие, более производительные методы точной обработки отверстий, например алмазное растачивание, хонингование и др.

Существуют два способа внутреннего шлифования: шлифование отверстия во вращающейся заготовке, шлифование отверстия в неподвижной заготовке.

Первый способ применяют при шлифовании отверстий в небольших по размерам заготовках, большей частью представляющих собой тела вращения, например отверстий в зубчатых колесах, в кольцах шарико-и роликоподшипников, а второй - при шлифовании отверстий в заготовках корпусных деталей, которые неудобно или невозможно закрепить в патроне станка.

В первом случае обрабатываемую заготовку зажимают в патроне и приводят во вращательное движение, как это производят на токарном станке (рис. 3.12, а). Во втором случае заготовка устанавливается на столе станка, а шпиндель шлифовального круга, помимо вращательного движения, скорость которого соответствует окружной скорости шлифовального круга, имеет и планетарное движение со скоростью, соответствующей скорости вращения заготовки при шлифовании (рис. 3.12, б).

Рис. 3.12. Методы шлифования отверстий:

а - с вращением обрабатываемой заготовки;

б - с планетарным движением шлифовального круга

В обоих случаях осуществляется продольная подача шлифовального круга вдоль оси шлифуемого отверстия: в первом случае - движением шпиндельной головки, во втором - движением стола.

Наиболее существенное отличие внутреннего шлифования от наружного круглого шлифования заключается в том, что обработка производится кругом малого диаметра. Обычно диаметр круга при внутреннем шлифовании составляет 0,7 ÷ 0,9 диаметра шлифуемой заготовки.

По методу обеспечения заданной шероховатости внутреннее шлифование может быть черновым, предварительным и чистовым. Черновое шлифование применяется очень редко в тех случаях, когда поверхность отверстия в заготовке имеет следы песка, твердые шлаковые включения. Предварительное шлифование обеспечивает шероховатость Ra = 1,25…0,63, чистовое 0,63…0,16 мкм. Чистовое шлифование в ряде случаев может считаться отделочным видом обработки.

3.2.5. Обработка на протяжных станках

Протягивание - процесс обработки поверхности специальным инструментом - протяжкой, зубья которой за один ход снимают весь припуск.

На протяжке, кроме основных режущих зубьев, имеются калибрующие, придающие обрабатываемой поверхности требуемые точность и чистоту.

Дата добавления: 2016-02-24; просмотров: 1443;