Средства контроля качества промышленной продукции

В связи с высоким техническим уровнем современного производства к методам и средствам контроля качества продукции предъявляют высокие требования по быстродействию, механизации и автоматизации контрольных операций как при ее изготовлении, так и в процессе эксплуатации. Развитие средств контроля идет в направлениях повышения точности измерений, уменьшения габаритных размеров и массы приборов, снижения измерительных усилий приборов, в частности, при линейно-угловых измерениях, применения новых физических методов измерений.

Перспективным направлением развития измерительной техники является механизация и автоматизация контрольных операций, - как важное средство в повышении качества продукции, ее надежности, а также снижения затрат на контроль, исключения влияния субъективности контроля и повышения точности.

Средства контроля качества, используемые при изготовлении изделий, могут быть разделены на три группы:

1) средства неавтоматического контроля;

2) автоматы и автоматические системы контроля;

3) средства контроля автоматических систем управления технологическими процессами.

Средства неавтоматического контроля используются для получения информации об одном или нескольких параметрах, характеризующих качество изделия. Обычно они применяются при ручном контроле и отличаются низкой производительностью и сравнительно большой трудоемкостью контроля.

Автоматы и автоматические системы (линии) контроля обеспечивают получение информации о параметрах, всесторонне характеризующих качество контролируемого объекта. В состав таких систем могут входить автоматические транспортирующие, сканирующие и сортирующие устройства, индикаторы и регистраторы различных видов. В основном эти системы предназначены для разбраковки контролируемых изделий по принципу «годно - брак» или рассортировки по одному или нескольким параметрам. Примерами таких систем служат автоматы для сортировки шариков по диаметру, автоматы для контроля и сортировки пальцев и поршней, линия комплексного неразрушающего контроля стальных прутков, осуществляющая автоматическую разбраковку по следующим параметрам: дефекты нарушения оплошности, обезуглероженные участки, марка сталей, диаметр прутка.

Средства контроля автоматических систем управления технологическими процессами (АСУТП), предназначены для выдачи такой информации, которая может быть использована для активного воздействия на ход технологического процесса в случае его нарушения. В состав систем АСУТП, кроме автоматических линий контроля, входят средства вычислительной техники и автоматики для формирования управляющих воздействий.

Линейные и угловые методы и средства измерения составляют 80…90% от всех существующих в промышленности видов измерений. Широкое распространение получили универсальные средства контроля, используемые для линейно-угловых измерений.

Номенклатура измерительных средств современного производства включает: измерительные головки; оптико-механические приборы для измерения длины; приборы для измерения погрешностей формы и взаимного расположения поверхностей; приборы для контроля шероховатости поверхности и др.

Измерительные головки представляют собой многозвенный рычажный механизм, у которого линейные перемещения измерительного наконечника преобразуются в пропорциональные угловые перемещения стрелки. Конструкция рычажного механизма определяет их деление на пружинные, рычажно-зубчатые и зубчатые. Независимо от конструкции механизма головки делятся на осевые, с перемещением измерительного стержня 'параллельно шкале головки, и торцевые - с перемещением измерительного стержня перпендикулярно шкале.

В измерительной пружинной головке - микрокаторе используется ленточная спирально завитая пружина. Механизм микрокатора позволяет получить передаточные отношения до 10000 и более, он не имеет погрешности обратного хода, так как в нем отсутствуют изнашивающиеся детали. Разновидностью микрокатора является мианикатор, представляющий собой боковой индикатор, его конструкция позволяет менять направление измерения. Другой разновидностью пружинной головки является микатор, при уменьшенных габаритных размерах эта головка имеет большие пределы измерения. В оптикаторе вместо стрелки на пружине укреплено миниатюрное зеркальце. Пучок света от осветителя попадаетнанего и отражается на шкалу. В приборе имеются указателиполя допуска в виде светофильтров, окрашивающих белый «зайчик» указателя в разные цвета при выходе контролируемого размера на заданные пределы.

Оптико-механические приборы для измерения длины основаны на сочетании оптического рычага с механической передачей. Наиболее распространенными приборами этой группы являются вертикальные и горизонтальные оптиметры. Вертикальный оптиметр служит для измерения наружных размеров гладких точных изделий и калибров, а горизонтальный - для измерения наружных и внутренних размеров. Их можно использовать с измерительными наконечниками различной формы и размеров.

Контактные интерферометры выпускаются двух типов: вертикальные и горизонтальные. Подвижное зеркало интерферометра жестко связано с измерительным наконечником, контактирующим с измеряемым изделием. Смещение стержня вызывает пропорциональное перемещение интерференционных полос. Длинномеры служат для высокоточных измерений наружных линейных размеров изделий методом непосредственных и сравнительных измерений. Для дистанционных линейных измерений бесконтактным способом служат катетометры.

Контроль погрешностей формы и взаимного расположения поверхностей является более сложным, чем контроль линейных размеров, так как при этом приходится решать сложные пространственные задачи. Приборы для контроля круглости наружных и внутренних цилиндрических поверхностей позволяют проводить запись результатов измерений на специальную диаграмму. Оптическая линейка является высокоточной мерой прямолинейности, она может применяться во всех случаях, где раньше использовались обычные поверочные или лекальные линейки, при этом точность измерений возрастает в несколько раз. Карусельный плоскомер служит для контроля точных плит методом измерения отклонений поверхности от плоской траектории чувствительного элемента. Автоколлиматоры применяются для контроля непрямолинейности, взаимной непараллельности осей и поверхностей. Для этой же цели служат визирные приборы и уровни.

Контроль шероховатости поверхностей осуществляют с помощью профилометров, из которых наиболее перспективным является профилограф - профилометр, имеющий механический привод и обеспечивающий запись результатов (профилограмм) на бумагу. Для измерения высоты микронеровностей используются микроинтерферометры.

4.1 Методы неразрушающего контроля качества продукции

4.1.1 Дефекты. Причины их появления и влияние на работоспособность

Дефектом принято называть каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией. Изделие имеет дефект, если по меньшей мере один из показателей ее качества или параметров вышел за предельное значение, или не выполняется одно из требований нормативной документации к признакам продукции.

Термин «дефект» применяется при контроле качества продукции на стадии изготовления, а также при ремонте.

Часто смешивают термины «дефект» и «неисправность», не являющиеся синонимами. Находясь в неисправном состоянии, изделие может иметь один или несколько дефектов. Термин «неисправность» применяется при использовании, хранении, и транспортировании изделий. Понятие «характер неисправности» означает конкретное недопустимое изменение в изделии, которое до его повреждения находилось в исправном состоянии.

Следует различать также термины «дефект» и «отказ». Отказ - это событие, заключающееся в нарушении работоспособности объекта. Он может возникнуть в результате наличия в изделии одного или нескольких дефектов, но не всегда появление дефекта означает, что возник отказ, т.е. изделие стало неработоспособным.

Различают явные и скрытые дефекты.

Явным принято считать дефект, для выявления которого в нормативно-технической документации предусмотрены соответствующие правила, методы и средства. Многие явные дефекты обнаруживаются при внешнем осмотре. Если выявить дефект визуально невозможно, то в нормативной документации предусмотрена проверка наличия или отсутствия его специальными средствами - прибором, инструментом или путем разборки контролируемого изделия, и этот дефект также относится к категории явных.

Дефект является скрытым, если в нормативно - технической документации не предусмотрены необходимые правила, методы и средства его обнаружения. Обычно скрытые дефекты выявляются уже после поступления продукции к потребителю или при дополнительных, ранее не предусмотренных проверках.

При разработке нормативной документации, в основном при установлении методов контроля изготавливаемой и ремонтируемой продукции, дефекты делят на критические, значительные и малозначительные. Такое деление основывается, прежде всего, на оценке степени влияния каждого дефекта на эффективность и безопасность использования продукции по назначению.

При наличии критического дефекта использование продукции по назначению становится невозможным, исходя из требований безопасности, или практически неосуществимо. Так, если в результате непровара при сварке баллона не обеспечивается его герметичность, использование изделия становится невозможным.

С целью обнаружения критического дефекта контроль должен быть сплошным, а в некоторых случаях и неоднократным.

Значительный дефект существенно влияет на использование продукции по назначению, и (или) на ее долговечность, но не является критическим. В отдельных случаях для обнаружения значительного дефекта допускается выборочный контроль. Примером значительного дефекта может служить неравномерность упрочненного поверхностного слоя коленчатого вала.

Если дефект не оказывает существенного влияния на использование продукции по назначению и на ее долговечность, то его относят к категории малозначительных. Для его обнаружения, как правило, используют выборочный контроль. Наличие рисок, сколов на поверхности малонагруженных деталей квалифицируется как малозначительный дефект.

Дефекты, встречающиеся в деталях машин, могут также подразделяться на исправимые и неисправимые. Отнесение дефекта к той или иной категории определяется техническими возможностями и экономической целесообразностью их устранения.

В ряде случаев дефекты могут иметь локальный характер и проявляться в виде трещин, рисок, инородных включений. В других случаях дефекты располагаются в ограниченных зонах и имеют вид коррозионных поражений, местного наклепа и др. Часто встречаются дефекты, распределенные по всей поверхности или объему детали, проявляющиеся в изменении химического состава, в несоответствии качества механической обработки. Такого рода дефекты, как правило, приводят к снижению показателей долговечности изделий, в ряде случаев в зависимости от назначения продукции могут классифицироваться как критические дефекты.

В зависимости от этапа возникновения дефекты подразделяют на следующие группы: конструктивные, производственные и эксплуатационные.

Конструктивные дефекты характеризуются несоответствием требованиям технического задания или установленных правил разработки (модернизации) продукции. Эти дефекты являются следствием ошибок при конструировании, например, неправильный выбор материалов, посадок и т. п. Своевременная экспертиза, анализ принимаемых конструктивных решений позволят устранить эти дефекты.

Производственные дефекты - это результат несоответствия требованиям нормативно-технической документации на изготовление или поставку продукции. Возникновение производственных дефектов обусловливается обычно нарушением технологического процесса при производстве и восстановлении деталей, узлов или машин в целом, а также неправильным назначением условий и режимов технологического процесса.

Производственные дефекты возникают в результате металлургических процессов при отливке и прокате, в процессе изготовления деталей при механической, термической и других видах обработки и нанесения покрытий, а также при сборочных операциях.

Дефекты литья и плавления возникают в результате нарушения режимов плавки металла, неправильного расчета шихты, что вызывает отклонение физических и химических свойств металла отливок от заданного и приводит к изменению механических свойств.

Усадочные раковины, рыхлоты, пористость - открытые или закрытые полости в теле отливки, имеющие шероховатую или крупнокристаллическую поверхность, иногда окисленную, располагаются в утолщенных частях отливки.

Ликвации - несоответствие химического состава в отдельных зонах детали. Механические свойства в этих зонах могут быть пониженными.

Газовые, шлаковые и земляные раковины и включения - наружные и внутренние полости в отливке, заполненные газом, формовочной смесью, шлаком. Могут быть в виде сот, гнездовые, одиночные.

Трещины литейного происхождения - трещины в отливках, образовавшиеся в результате затрудненной усадки в процессе кристаллизации (горячие трещины) или при дальнейшем охлаждении отливок (холодные).

Спаи или неслитины - отслоения металла отливок, появляющиеся при встрече струй недостаточно нагретого металла преимущественно в местах отливок малого сечения или же вследствие перерывов струи металла при его заливке в формы.

Дефекты обработки давлением возникают из-за значительных напряжений в деформируемом материале.

Флокены - внутренние трещины, в изломе имеют вид белых пятен овальной формы на более темном фоне, после травления на шлифах проявляются как нитевидные трещины. Появляются при повышенном содержании в сталях водорода, который при охлаждении жидкой стали и фазовых превращениях стремится выделиться из-за резкого понижения растворимости.

Волосовины - нарушения сплошности в виде тонких вытянутых вдоль направления деформаций закатов с прослойкой включений.

Закаты, заковы - нарушения сплошности металла в виде расслоений, складок.

Зажим - заштампованная складка, появляется в результате неправильного наполнения фигуры штампа металлом.

Дефекты механической обработки возникают в поверхностном слое металла, наклепанном при отделочных операциях.

Трещины шлифовочные - тончайшие разрывы на поверхности в виде сетки либо отдельных линий, обычно встречаются на материалах высокой твердости. Возникают при резком нагреве поверхностного слоя и последующего охлаждения при шлифовке.

Дефекты термической и химико-термической обработки возникают из-за несоблюдения режимов: температуры, времени выдержки, скорости нагрева и охлаждения детали.

Трещины термические - различные по величине и ориентировке трещины, появляющиеся при резком нагреве и охлаждении (закалочные трещины). Создаются термические напряжения от температурного перепада по сечению, а также структурные напряжения.

Водородные трещины - микротрещины на поверхности металла, возникающие из-за насыщения поверхности водородом под действием щелочей, кислот, специальных растворов при травлении и электрохимической обработке.

Обезуглероживание, науглероживание - изменение химического состава и структуры металла при нагреве. Приводит к образованию трещин, охрупчиванию поверхностных слоев материала.

Дефекты соединений материалов возникают при нарушениях режимов соединений.

Непровар - отсутствие сплошности между материалом свариваемых деталей и сварного шва в результате нарушения технологии сварки; плохой подготовки кромки свариваемых листов, несоответствие основного металла или электродов установленным требованиям.

Прожог - дефект, вызванный малым усилием сжатия электродов при роликовой или точечной сварке, что снижает прочность шва.

Трещины сварочные - трещины в наплавленном металле, перпендикулярные оси шва, могут распространяться и на основной металл. Возникают от усадки при охлаждении шва.

Непроклей - отсутствие сцепления (склеивания) в отдельных участках клеевого соединения.

Таким образом, наличие производственных дефектов в значительной степени определяется уровнем и качеством технологических процессов, видом и способами формообразования заготовок, способами формообразования их в готовые изделия.

На надежность изделий влияют все технологические процессы, начиная от металлургических процессов и получения исходных материалов и кончая сборочными операциями.

Современные технологические процессы сопровождаются, как правило, значительными силовыми и температурными воздействиями на деталь при высоких требованиях к точности и производительности труда.

Затраты энергии, необходимые для осуществления данного технологического процесса, приводят к целому ряду побочных явлений, которые изменяют свойства изделий, создают в них остаточные напряжения, искажают структуру материала, приводят к появлению дефектов самого разнообразного характера. Например, при отливке деталей из-за неравномерного остывания, окисления, попадания в металл различных включений и газа появляются дефекты в виде трещин, раковин, пор, ликвации и неоднородности структуры.

Аналогичные дефекты могут возникнуть и при сварке, причем в этом случае специфичен локальный характер дефектов, захватывающих те зоны детали, которые подвергаются сварке. Дополнительно возникают дефекты при взаимодействии металла изделия и наплавленного металла.

При термической и химико-термической обработке металлов и сплавов происходят сложные физико-химические процессы и возможно появление дефектов в виде закалочных трещин, окислений, а также изменений в структуре, твердости. В кристаллической решетке при этом в результате кристаллизации и структурных изменений возникают специфические дефекты, которые меняют прочностные характеристики металла и существенно зависят от режима термообработки.

На работоспособность изделий значительно влияет механическая обработка, которая придает окончательную форму и свойства деталям.

Обработка металлов резанием сопровождается сложными физическими процессами, вызывающими пластическое деформирование, наклеп, нагрев поверхностного слоя. В результате, поверхностный слой имеет своеобразные физические свойства, которые являются следствием данного метода обработки и его режимов.

Многоэтапность технологического процесса приводит иногда к тому, что последствия черновых операций не всегда устраняются последующими чистовыми операциями. В этом случае возникает так называемая «технологическая наследственность», т. е. сохраняются геометрические, механические и другие показатели качества поверхности, присущие отдельным этапам технологического процесса.

Изделие в этом случае несет на себе следы остаточных явлений технологического процесса, которые впоследствии могут проявиться в виде отказа. По сути, этот отказ определен технологией, которая допускает вероятность появления дефекта в детали.

Эксплуатационные дефекты - это дефекты деталей, узлов, агрегатов и машин, которые возникают в результате изнашивания, коррозии, усталости материалов и т. д., а также неправильного технического обслуживания или эксплуатации.

Наиболее часто встречаются дефекты, связанные с изнашиванием деталей машин. Изнашивание - процесс постепенного изменения размеров тела при трении, проявляющийся в отделении с поверхности трения материала и (или) его остаточной деформации.

В результате изменяются рабочие параметры деталей, узлов, агрегатов, что ведет к снижению их надежности. Характер и скорость изнашивания определяются конструктивными особенностями изделий, материалами, из которых они изготовлены, технологией производства, а также испытываемыми в процессе работы нагрузками и условиями эксплуатации.

Дефекты могут вызываться коррозией. Коррозия металлов происходит в результате их химического или электрохимического взаимодействия с внешней средой. Процесс коррозии происходит в различных условиях, и характер коррозионных разрушений (поражений) определяется как внешней средой (влажностью, температурой, скоростью движения, агрессивностью), так и состоянием, свойствами самого материала. Некоторые виды коррозии показаны на рис. 4.1.

сплошная коррозия: а - равномерная; б - неравномерная;

в - структурно - избирательная

местная коррозия: г - пятнами; д - язвами; е - точечная;

ж - межкристаллитная; з - внутрикристаллитная; и - подповерхностная

Рисунок 4.1 - Виды коррозионных поражений

Поскольку многие изделия, как правило, работают в условиях неблагоприятной внешней среды, то часто приходится сталкиваться с дефектами, возникающими в результате совместного действия процессов коррозии и изнашивания, т. е. имеет место коррозионное изнашивание, процесс в несколько раз более интенсивный, чем отдельно коррозия и изнашивание, а, следовательно, и более опасный.

Значительная доля эксплуатационных дефектов вызывается усталостными процессами. Усталость материала - это изменение механических и физических свойств материала в результате действия циклически изменяющихся во времени напряжений и деформаций, приводящее к уменьшению долговечности из-за образования трещин и разрушения материала. Сопротивление усталости характеризуется пределом выносливости - наибольшим напряжением, которое может выдержать материал без разрушения при заданном числе циклических воздействий. На сопротивление усталости деталей оказывают влияние самые различные факторы. В первую очередь, это концентраторы напряжений и их распределение, размеры и форма деталей, вид деформации, режимы нагружения, температурные условия, металлургические факторы, величина и знак остаточных напряжений, состояние поверхности.

Многим изделиям приходится работать в условиях одновременного воздействия коррозионной среды (влажность, конденсаты сгорания и др.) и циклических нагрузок, при этом наблюдается процесс коррозионно-усталостного разрушения материалов. Продукты коррозии расклинивают трещину, создавая дополнительные напряжения и приводя к интенсивному разрушению.

Неправильное или небрежное техническое обслуживание, несвоевременное или недоброкачественное выполнение регламентных работ, а также нарушение правил эксплуатации машин приводит зачастую к появлению серьезных дефектов, отказов машин. Перегрузки отдельных элементов вызывают деформации, повышенный износ машин, что также может проявиться при эксплуатации в виде отказа.

Выявление, изучение и устранение дефектов, возникающих при изготовлении, а затем при эксплуатации машин невозможно без широкого и целенаправленного внедрения методов контроля. При этом контроль может осуществляться на производстве и в эксплуатации.

В производственных и эксплуатационных условиях наиболее широко используют следующие виды контроля изделий:

- контроль отдельных образцов или деталей с разрушением;

- контроль всех или отдельных деталей без разрушения;

- контроль всех или нескольких деталей (или изделий) нагружением.

Контроль с разрушением образцов позволяет получить сведения о механических свойствах материалов путем статического или динамического нагружения, при повторно-переменных нагружениях, растяжении, сжатии, кручении, изгибе, совместном действии различных условий нагружения, под действием температур и в прочих условиях. Все испытания на надежность также являются разрушающими испытаниями (контролем). Методики проведения разрушающего контроля чрезвычайно разнообразны и позволяют получить сведения о наличии дефектов, а также определить показатели качества продукции (назначения, технологичности, надежности). Многие методы разрушающего контроля стандартизованы.

Контроль всех или отдельных деталей без разрушения (неразрушающий контроль, дефектоскопия) позволяет повысить надежность и безопасность работы изделий за счет своевременного выявления дефектов в материале, полуфабрикатах и деталях, машин путем сплошного контроля. Для эффективного использования неразрушающего контроля необходимы высокий уровень развития методов и средств контроля, их повсеместная автоматизация и хорошая подготовка контролеров - дефектоскопистов.

Контроль деталей нагружением необходим для изделий, к которым предъявляются требования повышенной безопасности при эксплуатации. Нагрузки должны несколько превышать эксплуатационные, но не приводить к полному или частичному разрушению изделий. Этот вид контроля целесообразно совмещать с неразрушающим контролем. Например, трубы или газовые баллоны после испытания под давлением, несколько превышающим номинальное, подвергаются неразрушающему контролю для выявления вскрытия или появления трещин, проявившихся после нагружения.

Гарантия высокого качества материалов и изготавливаемых из них деталей возможна только при правильной организации контроля и своевременном обнаружении имеющихся дефектов.

4.2 Общая характеристика методов неразрушающего контроля

Неразрушающий контроль качества продукции не должен нарушать ее пригодность к использованию по назначению, поэтому к неразрушающему контролю относят только те методы измерения и определения характеристик или свойств материалов, деталей или изделий, которые не влияют на их эксплуатационные свойства.

Широкое применение методов неразрушающего контроля позволяет избегать больших потерь времени и материальных затрат, а также обеспечивает полную или частичную автоматизацию операций контроля при одновременном повышении надежности результатов контроля.

На машиностроительных заводах разрушению подвергается значительное число деталей, поскольку из них изготавливают образцы для металлографических и механических испытаний после литья и термической обработки, после механической и окончательной химико-термической или термической обработки и т. д.

Только комплексное рассмотрение целесообразности применения традиционных разрушающих или неразрушающих испытаний даст возможность согласованно вести работу по обеспечению высокого и стабильного уровня качества продукции.

Методы неразрушающего контроля основаны на получении информации в виде электрических, световых, звуковых и других сигналов о качестве проверяемых объектов при взаимодействии их с физическими полями (например, электрическими и др.) или веществами.

В соответствии с ГОСТ 18353-79 все виды неразрушающего контроля подразделяются на оптический, проникающими веществами (капиллярный и течеисканием), магнитный, вихретоковый, акустический, радиационный, электрический, радиоволновый, тепловой.

Для эффективного использования неразрушающего контроля они должны обеспечивать:

- возможность осуществления контроля на различных стадиях изготовления, в эксплуатации и при ремонте изделий;

- возможность контроля по большинству заданных параметров;

согласованность времени, затрачиваемого на контроль, со временем работы технологического оборудования;

- высокую достоверность результатов контроля;

техническую доступность средств контроля в условиях производства, эксплуатации, ремонта.

При создании специализированной лаборатории и выборе методов неразрушающего контроля необходимо учитывать технические возможности средств контроля: чувствительность, разрешающую способность метода, достоверность результатов контроля, надежность и простоту технологии контроля, его производительность, требования по технике безопасности, требования к квалификации специалистов по проведению контроля.

Кроме этих специфических особенностей средств контроля, немаловажное значение имеют и следующие факторы.

Характер подлежащих выявлению дефектов. Как отмечалось, дефекты различаются размерами, формой и средой, заполняющей полости дефектов. Так, трещины имеют различную глубину, протяженность и раскрытие; газовые, земляные раковины и включения могут быть заполнены формовочной смесью, шлаком. Для надежного выявления дефектов выбирают определенный метод контроля. Поверхностно открытые трещины, поры, раковины, коррозионные поражения хорошо обнаруживаются капиллярными методами: относительно крупные трещины, коррозионные и механические повреждения - визуально-оптическим методом. Однако, если дефекты, даже выходя на поверхность, заполнены шлаком, окислами и т. п., их целесообразно выявлять магнитопорошковым методом или методами вихретокового контроля. При малых трещинах и других незначительных по размерам дефектах совершенно непригодным оказывается рентгенографический метод.

Место расположения возможных дефектов изделия. Дефекты могут быть поверхностные, подповерхностные и внутренние (залегающие на глубине более 1 мм). Поверхностные дефекты (поры, трещины, коррозионные поражения и др.) могут быть обнаружены почти любым методом, но наиболее эффективны капиллярные, магнитопорошковые. Для подповерхностных дефектов типа флокен, волосовин и закатов применимы методы вихретокового, акустического и магнитного контроля. Внутренние скрытые дефекты (включения, раковины, рыхлоты и др.) обнаруживаются методами радиационного, теплового, вихретокового и акустического контроля.

Условия работы изделия. Учет условий работы изделия позволяет заранее определить наиболее слабые места конструкции и руководствоваться при выборе метода контроля характером возможных дефектов, а также степенью ответственности деталей. Например, если изделие работает в условиях агрессивной среды и подвергается действию знакопеременных нагрузок, то разрушение может наступить в местах, где имеются поверхностные дефекты: риски, микротрещины, ликвации и др. Соответственно должны быть предусмотрены и методы их обнаружения: визуально-оптический, магнитопорошковый, капиллярный и некоторые другие.

Физические свойства материалов. Это один из решающих факторов при выборе метода контроля, поскольку неразрушающие методы построены на взаимодействиях физических полей или веществ с материалом контролируемого изделия. Так, магнитопорошковый метод применим лишь для ферромагнитных и однородных по своим магнитным свойствам материалов, для методов акустического контроля материал должен обладать упругими свойствами и малым коэффициентом затухания колебаний, для методов контроля проникающими веществами - быть стойким к воздействию органических растворителей и непористым (за исключением способа фильтрующихся частиц).

Форма и размеры контролируемых изделий. Целый ряд методов применим для изделий различной формы и размеров (методы радиационного, капиллярного, радиоволнового видов контроля), но такие методы, как акустические, вихретоковые, связаны с трудностями расшифровки результатов контроля, если изделия имеют сложную форму. В некоторых методах акустического контроля имеются «мертвые зоны» - непрозвучиваемые участки, поэтому размер изделия имеет большое значение. Многие методы контроля позволяют контролировать по частям крупногабаритные изделия.

Состояние и чистота обработки контролируемой поверхности.Чувствительность многих методов зависит от состояния поверхности. Если контролируемая поверхность загрязнена, покрыта окалиной, смазкой или на ней имеются лакокрасочные покрытия, то при обнаружении поверхностных и подповерхностных дефектов, многие методы становятся неэффективными. Это можно отнести в первую очередь к методам капиллярного, оптического, магнитного контроля.

Условия контроля и наличие доступа к контролируемому изделию. Некоторые методы можно применять только в том случае, если обеспечен доступ к изделию с двух сторон: с одной стороны находится источник излучения, с другой - детектор. Это методы радиационного контроля и акустического прошедшего излучения. Магнитные, капиллярные, радиоволновой и другие виды контроля требуют одностороннего доступа, что значительно расширяет область их использования. Методы акустического, вихретокового, теплового видов контроля требуют либо непосредственного контакта с деталью, либо близкого расположения к ней регистрирующей аппаратуры, что не всегда возможно. Радиационные, радиоволновые и некоторые другие виды контроля этого не требуют, поэтому они могут применяться для осуществления контроля в труднодоступных местах.

Требования техники безопасности также накладывают существенные ограничения на применение тех или иных методов контроля.

Роль неразрушающего контроля постоянно растет. Без этого высокоэффективного и производительного контроля невозможно, например, развитие авиационной и атомной промышленности, современной энергетики и обеспечение безопасности движения на транспорте. Многие из неразрушающих методов контроля уже получили широкое распространение в промышленности. Этому способствует усложнение конструкций изделий и технологических процессов их изготовления, увеличение напряженности элементов (ввиду стремления к снижению массы) и другие факторы.

На многих предприятиях используются методы капиллярного, магнитного, вихретокового, акустического и радиационного контроля. Теоретические исследования ведутся в направлении развития голографии для обнаружения внутренних дефектов, а также новых методов (например, акустико-эмиссионного).

Большое значение для дальнейшего внедрения методов неразрушающего контроля имеет стандартизация, планомерно проводимая в этом направлении. Разработаны и действуют следующие стандарты.

- ГОСТ 18353-79 «Контроль неразрушающий. Классификация видов и методов»;

- ГОСТ 18442-80 «Контроль неразрушающий. Капиллярные методы»;

- ГОСТ 21105-75 «Контроль неразрушающий. Магнитопорошковый метод»;

- ГОСТ 21104-75 «Контроль неразрушающий. Магнитоферрозондовый метод»;

- ГОСТ 20415-75 «Контроль неразрушающий. Методы акустические. Общие положения»;

- ГОСТ 23479-79 «Контроль неразрушающий. Методы оптического вида. Общие требования»;

- ГОСТ 23483-79 «Контроль неразрушающий. Методы теплового вида. Общие требования»;

- ГОСТ 23480-79 «Контроль неразрушающий. Методы радиоволнового вида. Общие требования» и др.

4.3 Оптические методы контроля

Оптический неразрушающий контроль основан на регистрации параметров оптического излучения - электромагнитного излучения в диапазоне длин волн от 105 до 103 мкм.

Оптические методы использовались в качестве неразрушающего контроля задолго до других методов. Глаз человека, вооруженный при необходимости линзой или микроскопом, оказываются весьма эффективным инструментом для бесконтактного обнаружения всевозможных поверхностных нарушений поверхности.

К сожалению, такие методы контроля достаточно субъективны, требуют специальной подготовки персонала. К тому же возможности глаза каждого человека различны, и даже при использовании оптических приборов погрешность измерений может быть велика.

Некоторые методы оптического контроля основываютсянапростых законах геометрической оптики, другие зависят от более сложных свойств света, например, таких, как волновая природа света.

Визуально-оптические методы контроля (визуальный контроль с помощью оптических приборов) являются наиболее доступными и простыми методами обнаружения поверхностных дефектов. Они могут быть использованы на стадии изготовления материалов и изделий, в процессе регламентных работ и осмотров в процессе эксплуатации, а также при ремонте.

Эти методы контроля целесообразно использовать при:

- обнаружении поверхностных дефектов типа трещин, коррозионных и износовых повреждений, открытых раковин, пор и пр.;

- поиске мест разрушения конструкций, течей, загрязнений, остаточной деформации скрытых или удаленных элементов конструкций;

- анализе характера и причин поверхностных дефектов, обнаруженных каким-либо другим методом контроля, например, контролем проникающими веществами;

- обнаружении отклонений формы и размеров деталей;

- проверке качества отделки поверхности, ее отражающей способности, цветовых характеристик деталей.

Геометрическая оптика призвана использовать законы геометрии, тригонометрии для создания изображения, не вдаваясь в подробности о природе самих лучей света. Оптические устройства (лупы, бинокуляры, микроскопы) должны обеспечивать необходимую кратность увеличения и хорошую контрастность изображения.

Принято различать три группы приборов, основанных на принципе геометрической оптики: визуальные, детекторные и комбинированные.

К визуальным приборам относят обзорные приборы, микроскопы, лупы, эндоскопы и широкий класс приборов для измерения линейных, угловых и других размеров и величин. Приемником информации во всех визуальных приборах является глаз.

В детекторных приборах приемником лучистой энергии являются всевозможные детекторы: люминесцирующие вещества, химические реагенты, например, фотоэмульсии, электронные приборы и др.

Комбинированные приборы используют сочетание, зачастую достаточно сложное, оптических систем с электрическими, электронными устройствами.

Если исследование материала или детали невооруженным глазом через оптический прибор позволяет определить наличие трещин, раковин, указать, как распределены вредные примеси по поверхности, то особенности структуры также могут быть выявлены, но с использованием более совершенного прибора - электронного микроскопа. Электронная микроскопия является методом, позволяющим установить характер и расположение дефектов строения реальных материалов.

Волновая природа света и оптическая интерференция явились основой для создания групп приборов-интерферометров.

Интерферометрический метод основан на получении информации об объекте по образованию в плоскости изображения соответствующего распределения интенсивности и фазы волнового излучения, прошедшего через объект или отраженного им. Он находит широкое применение при неразрушающем контроле с целью измерения неровностей на точно обработанных поверхностях, измерении толщины покрытий на металлических и стеклянных деталях. Контролируются изменения поверхности вследствие различных эксплуатационных воздействий: износа, ударов, давления, коррозии, а также поверхности полированных травленых металлографических образцов. Оценить качество поверхности после прецизионных операций возможно только путем интерференции света, поскольку принципы оптического увеличения здесь становятся непригодными.

Голографический метод применим для контроля деформаций, перемещения, отклонения от заданной формы объектов сложной конфигурации, а также однородности оптических сред. Это одно из важных направлений оптической дефектоскопии.

Голографический метод основан на регистрации интерференционной картины, получаемой при взаимодействии опорного и рассеянного контролируемым объектом полей когерентных волн с последующим восстановлением изображения объекта. Голография существенно отличается от обычных способов регистрации, осуществляемых на фотографических материалах, фотоэлектрических приемниках и др., которые могут реагировать только на интенсивность колебаний.

Поскольку вся информация о форме объекта контроля содержится в сложной световой волне, рассеиваемой объектом при его освещении, Голографический процесс позволяет регистрировать эту форму на голограмме в неизменном виде.

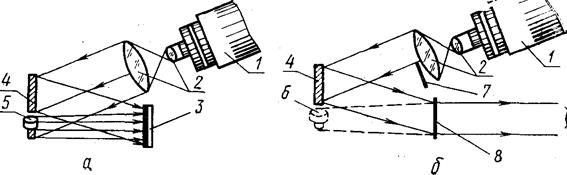

На рис. 4.2 изображен один из способов получения голограммы. Процесс можно разделить на два этапа: регистрация (рис. 4.2,а) и восстановление голограммы (рис. 4.2,б).

Исследуемый объект помещают на определенном расстоянии от лазера, генерирующего пучок света. Рассеиваемый объектом свет попадает на фотопластинку. Этот пучок делится как бы на две равные части, одна из которых попадает на зеркало, минуя сам объект, и проецируется на фотопластинку (эта часть пучка называется опорной). Другая часть пучка освещает контролируемый объект, отраженные световые волны облучают ту же фотопластинку. Сами по себе отраженные от объекта световые волны произвели бы только однородное засвечивание эмульсии, но перед регистрацией они «смешиваются» с порцией света, отраженной от зеркала и идущей непосредственно от освещающего источника - лазера.

Две волны, одна из которых имеет сложное распределение фазы и амплитуды, а другая - однородное, интерферируя, образуют картину светлых и темных полос, которая регистрируется фотографической эмульсией в виде голограммы. Внешний вид ее никоим образом не имеет отношения к «нормальному» оптическому изображению.

Следующий этап - восстановление голограммы при ее освещении только прямым излучением от лазера. Для этого часть светового потока, ранее падавшего на объект, перекрывают шторкой, а другую часть с помощью зеркала направляют на голограмму, помещенную на место, где ранее находился сам объект. Таким образом, голограмма восстанавливается только «опорным» пучком.

Тонкая структура полос на голограмме действует теперь как сложная дифракционная решетка, и в то время как часть света проходит сквозь нее (так называемая «дифракция нулевого порядка»), другие части пучка дифрагируют по обе стороны от этого направления (дифрагированные волны «первого порядка»).

а - регистрация голограммы; б - восстановление голограммы;

1 - лазер; 2 - линзы; 3 - фотографическая пластинка; 4 - зеркало;

5 - реальный объект контроля; 6 - мнимый объект контроля;

7 - заслонка; 8 - проявленная фотопластинка

Рисунок 4.2 - Схема получения голограммы

Если наблюдатель смотрит сквозь голограмму, то ему кажется, что он видит исходный объект на месте, несмотря на то, что при восстановлении голограммы он убран. Это изображение является мнимым, поскольку из него не исходит действительных световых лучей. Тем не менее, поскольку формируемая волна идентична волне, ранее рассеиваемой объектом контроля, можно видеть изображение с эффектом перспективы и глубины.

Полученное путем восстановления голограммы изображение является в полной мере «трехмерным» и может быть воспроизведено в любое время.

Голограммы позволяют, не производя никаких измерений, получать непосредственную качественную картину распределения деформаций по всей поверхности контролируемого изделия в результате приложения к нему усилий и при сопоставлении с голограммой эталонного образца обнаруживать различные дефекты. Голография применяется также для анализа вибраций поверхности, что позволяет выявить свойства материала контролируемой детали. Например, снятие голограммы колеблющейся лопасти турбины позволило определить упругие свойства материала и обнаружить дефекты в нем, а также обнаружить усталостные напряжения, поскольку происходят изменения в поверхностной структуре материала. Следует отметить, что до сих пор голография, несмотря на большие преимущества, связанные с высокой чувствительностью при измерении малых отклонений формы и размеров деталей, состояния поверхности и внутренних напряжений, не получила широкого промышленного распространения. Основная область применения ее ограничивается лабораторными исследованиями.

Поляризационный метод применяется только для оптически прозрачных сред. Поляризация луча света происходит при его отражении, преломлении и, особенно, двойном преломлении и состоит в том, что колебательное движение во всех точках луча происходит лишь в одной плоскости, тогда как в естественном луче колебания происходят по всем направлениям, перпендикулярным к лучу. Метод позволяет осуществить контроль напряжений в прозрачных средах методом фотоупругости, находить отклонения толщины материала.

В настоящее время важным направлением в совершенствовании методов оптического контроля является его автоматизация. В связи с этим получает широкое распространениетелевизионный метод, применимый для электронно-оптического анализа структуры веществ, измерения линейных размеров дефектов.

Контроль изделий с помощью оптико-электронных систем анализа изображения позволяет автоматизировать процессы контроля, повысить производительность труда, исключить контакт человека с вредной средой и увеличить объективность и достоверность результатов контроля.

В оптико-электронных системах фотоэлементы - электронные приборы, преобразующие световую энергию в электрическую на основе фотоэлектрического эффекта, заменяют глаз человека.

4.4 Капиллярные методы контроля

Капиллярные методы контроля основаны на капиллярном проникновении индикаторных жидкостей в полости поверхностных и сквозных несплошностей материала контролируемых объектов, определении их расположения, протяженности (для дефектов типа трещин) и ориентации по поверхности. Капиллярные методы используются в заводских условиях, в лабораториях для определения поверхностных дефектов типа трещин, пор, рыхлостей, неспаев, волосовин и других нарушений сплошности деталей. Обычно эти методы применяют для контроля изделий из неферромагнитных материалов, алюминиевых, магниевых сплавов и сплавов на основе меди, а также из пластмасс, не поддающихся контролю другими методами.

Все методы капиллярного контроля основаны на проникновении жидкости в полости дефектов и сорбировании или диффузии ее из дефекта. При этом наблюдается разница в цвете или свечении между фоном (цветом или свечением всей поверхности детали) и участком поверхности над дефектом. Чем больше эта разница, тем выше чувствительность метода и тем меньший дефект может быть обнаружен.

Чувствительность капиллярных методов дефектоскопии зависит от следующих факторов: правильного выбора смачивающей жидкости, называемой индикаторным пенетрантом, свойств сорбирующего вещества и качества подготовки поверхности детали.

Основная задача капиллярных методов - заполнение полостей дефектов, открытых с поверхности, специальными индикаторными жидкостями. Микроскопическое сечение и макроскопическая протяженность трещин уподобляет их капиллярным сосудам, обладающим своеобразной способностью «всасывать» смачивающие их жидкости под воздействием молекулярных сил. В макрокапиллярных несплошностях движение жидкости происходит под действием капиллярных сил, при этом значительную роль играют поверхностное натяжение, полярность жидкости. Поверхностное натяжение жидкости приводит к тому, что молекулы жидкости стремятся втянуться внутрь объема жидкости, т. е. жидкость стремится уменьшить свою свободную поверхность. Величина капиллярного давления, определяющего заполняемость полости дефекта жидкостью, зависит от смачиваемости стенок полости, поверхностного натяжения жидкости, ширины полости дефекта.

Для извлечения индикаторной жидкости из полости дефекта с целью образования индикаторного следа и создания фона, облегчающего обнаружение дефекта, применяют проявитель пенетранта.

Классифицируют капиллярные методы контроля по светоколо-ристическим особенностям индикаторных следов.

Среди основных видов капиллярных методов контроля выделяют хроматический - визуальное обнаружение дефекта по ахроматическому индикаторному следу в видимом излучении; цветной - визуальное обнаружение дефекта по цветному индикаторному следу в видимом излучении; люминесцентный - визуальное обнаружение дефекта в длинноволновом ультрафиолетовом излучении по люминесцирующему видимым излучением индикаторному следу; люминесцентно-цветной - визуальное обнаружение дефекта по видимому цветному индикаторному следу в длинноволновом ультрафиолетовом излучении и в видимом излучении.

Кроме приведенных основных капиллярных методов могут применяться комбинированные, сочетающие различные по физической сущности методы неразрушающего контроля, одним из которых является капиллярный. Это капиллярно - электростатический, капиллярно - электроиндукционный, капиллярно-магнитный, капиллярно-радиационный.

Технологические операции при капиллярном методе контроля выполняются в следующей последовательности (рис. 4.3).

Подготовка поверхности изделия к контролю. С поверхности удаляют всевозможные загрязнения, лакокрасочные покрытия, проводят обезжиривание и сушку контролируемой поверхности, а также удаляют следы обезжиривающих и моющих составов (рис. 4.3, а), так как загрязнения препятствуют проникновению дефектоскопических материалов.

а - очистка поверхности; б - нанесение пенетранта; в - удаление

излишков пенетранта с поверхности; г - нанесение проявителя

пенетранта; д - проявление индикаторного рисунка

Рисунок 4.3 - Процессы капиллярного метода контроля

Способы очистки поверхностей и полостей дефектов следующие:

-растворяющий - очистка промывкой, протиркой легколетучими жидкими растворителями;

- ультразвуковой - очистка жидкими растворителями с использованием ультразвукового воздействия;

анодно-ультразвуковой - очистка травильными составами с одновременным воздействием ультразвука и электрического поля;

- паровой - очистка в парах органических растворителей;

- механический - очистка струей абразива (песка, дроби) или механической обработкой поверхности (шлифование, полирование, зачистка металлическими щетками);

- химический - очистка травильными составами;

- электрохимический - очистка травильными составами с одновременным воздействием электрического тока;

- тепловой - очистка нагревом при высокой температуре, не вызывающей недопустимых изменений материала изделия.

Обработка поверхности изделия дефектоскопическими материалами. Дефектоскопические материалы - это индикаторный пенетрант, очиститель объекта контроля от пенетранта, гаситель пенетранта, проявитель пенетранта. Обработка поверхности изделия состоит в заполнении полостей дефектов индикаторным пенетрантом (рис. 4.3, б), удалении избытка пенетранта (рис. 4.3, в) и нанесении проявителя.

Для заполнения полостей дефектов пенетрантом применяют различные способы:

- капиллярный - самопроизвольное заполнение полостей дефектов пенетрантом, наносимым на контролируемую поверхность смачиванием, погружением, струей, распылением;

- вакуумный - заполнение полостей дефектов пенетрантом при давлении в их полостях менее атмосферного;

- компрессорный - заполнение полостей дефектов пенетрантом при воздействии на него избыточного давления;

- ультразвуковой - заполнение полостей дефектов пенетрантом в ультразвуковом поле с использованием ультразвукового капиллярного эффекта;

- деформационный - заполнение полостей дефектов пенетрантом при воздействии на объект контроля упругих колебаний звуковой частоты или статического нагружения, увеличивающего минимальный размер дефектов.

Избыток индикаторного пенетранта удаляют или гасят на поверхности с применением очистителя или без него путем протирки или промывки поверхности, обдувкой струей песка, древесными опилками. Гашение проводят специальными веществами для устранения люминесценции или цвета.

Нанесение проявителя пенетранта (рис. 4.3, г, д) проводят в случае, если этого требует технология. При использовании самопроявляющихся пенетрантов проявитель не наносят.

В качестве проявителя пенетранта используется:

- порошок, состоящий из сухого, преимущественно белого сорбента, поглощающего пенетрант;

- суспензия, состоящая из белого сорбента, диспергированного в летучих растворителях, воде, смесях;

- краска, состоящая из пигментированного или бесцветного быстросохнущего раствора, поглощающего пенетрант;

- пленка, состоящая из бесцветной либо белой накладной ленты с проявляющим, например, липким слоем, поглощающим пенетрант, отделяемый с индикаторным следом дефекта от контролируемой поверхности.

Проявитель наносят следующими способами:

- распыление - нанесение жидкого проявителя струей воздуха, фреона, инертногогаза или безвоздушным методом, а также в электрическом поле;

- кистевой - нанесение жидкого проявителя кистью, щеткой;

- погружение - нанесение жидкого проявителя кратковременным погружением или обливание им детали;

- электроосаждение - нанесение проявителя погружением в него детали с одновременным воздействием электрического тока;

- посыпание - нанесение порошкообразного проявителя припудриванием, распылением или обсыпанием детали;

- наклеивание - прижатие липкого слоя ленты пленочного проявителя к детали с последующим ее отделением.

Проявление следов дефектов представляет собой процесс образования рисунка в местах наличия дефектов. Способы проявления индикаторных следов (рисунков) дефектов следующие:

- временной - выдержка объектов на воздухе до полного проявления следов дефекта;

- тепловой - нагревание контролируемой поверхности;

- вакуумный - создание вакуума над поверхностью объекта;

- вибрационный - упруго-деформационное воздействие на поверхность.

Обнаружение дефектов, т. е. наблюдение и регистрация индикаторного следа, расшифровка результатов контроля.

Очистка деталей от дефектоскопических материалов после контроля. Если деталь признана годной, с ее поверхности нужно удалить проявитель, пенетрант и другие материалы. Способ очистки зависит от локальности контроля, требуемой производительности труда, объема работ и прочих условий. Обычно пользуются органическими растворителями или водой, производя протирку, промывку, анодную обработку, обдувку, выжигание в месте контроля поверхности детали.

Наиболее широкое распространение в производственной практике получили следующие методы капиллярной дефектоскопии.

Люминесцентный метод. Он состоит в обнаружении свечения пенетранта, находящегося в полости дефекта, под воздействием внешнего источника возбуждения. Люминесценцию можно вызвать, воздействуя на молекулы различных веществ видимым светом, невидимыми ультрафиолетовыми лучами, рентгеновскими, гамма-лучами, альфа- и бета-частицами. Такого рода люминесценция называется фотолюминесценцией. Существуют и другие виды люминесценции, хемилюминесценция, получаемая при помощи химических реакций, термолюминесценция - под воздействием тепла, кристаллолюминесценция - свечение кристаллов. В дефектоскопии обычно используют фотолюминесценцию.

Для обнаружения дефектов на поверхности детали наносят слой люминесцирующего вещества (пенетранта). Оно проникает в полости дефектов и остается в них, а излишек удаляется с поверхности. Последовательность технологических операций и их характеристика являются общими для всех капиллярных методов.

Под воздействием возбуждающих, невидимых для глаза ультрафиолетовых лучей, люминофор, находящийся в полости дефектов, начинает светиться, благодаря чему дефекты становятся видимыми. На рис. 6 показана схема регистрации дефектов при помощи люминесцентного метода.

Чувствительность этого метода зависит от рода применяемого люминесцирующего вещества и способности проникать в мельчайшие полости дефектов, вида и мощности источника возбуждения люминесценции и др.

1 - дефекты; 2 - ртутная лампа; 3 - светофильтр

4 - люминесценция; 5 - направление осмотра детали

Рисунок 4.4 - Схема люминесцентного метода контроля

Дефекты выявляются тем лучше, чем интенсивнее люминесценция (у различных веществ она различна). Однако даже при самой высокой интенсивности свечение люминофора бывает настолько слабо, что наблюдать его можно лишь в затемненном помещении или, по крайней мере, загородив контролируемое изделие от прямого попадания дневного света (рис. 4.4).

При дефектоскопии используют лишь жидкие люминесцирующие вещества, обладающие хорошими капиллярными и смачивающими свойствами.

Все применяемые в промышленности люминесцирующие вещества имеют специфические особенности, но общим для них является следующее: основа их - масляная, содержит образующие эмульсию вещества и хорошо смывается водой. Они могут давать различные оттенки: от белого, желто-зеленого до красного и оранжевого, обладают хорошей контрастностью, что отвечает промышленным требованиям.

Цветной метод. Благодаря высокой чувствительности и отсутствию необходимости использования каких-либо видов энергии, метод особенно широко используется при ремонтах и профилактических осмотрах машин, авиационной техники, нагруженных узлов станков, турбин и др. На ряде заводов, где предъявляют повышенные требования к отдельным деталям и узлам машин, имеются поточные линии, частично механизированные для проведения контроля цветным методом.

При цветной дефектоскопии применяют пенетрант в виде раствора с добавкой красителя, который наносят на предварительно очищенную от окалины, масла, стружки поверхность кистью или окунанием детали. После выдержки в течение 5…10 мин раствор удаляют с поверхности.

Через 15…20 минут на белом фоне в местах расположения дефектов (трещин, рисок, царапин) появляются характерные яркие розово-красные полосы или пятна. Трещины обнаруживаются как тонкие линии, степень яркости которых зависит от глубины этих трещин. Поры проявляются в виде точек различной величины, а межкристаллитная коррозия - в виде тонкой сетки. Картину, которую дают очень малые дефекты, можно наблюдать под лупой 4…7-кратного увеличения.

Этот метод обладает хорошей контрастностью. Основным недостатком его является токсичность.

Отсутствие токсичных компонентов и достаточно высокая чувствительность выгодно отличаетлюминесцентно-цветной метод контроля. Он основан на регистрации контраста цветного или люминесцирующего индикаторного следа на фоне поверхности контролируемого объекта в видимом или длинноволновом ультрафиолетовом излучении.

Здесь в качестве пенетранта используют раствор эмульгатора ОП-7 в спирте в соотношении 1:9 с добавкой родамина в количестве 30 г/л. Образующиеся индикаторные рисунки хорошо видны не только за счет люминесценции под воздействием ультрафиолетовых лучей, но и при обычном освещении, хотя при этом чувствительность несколько снижается. Технологические операции те же, что и рассмотренные ранее.

Яркостный (ахроматический) метод основан на регистрации контраста ахроматического, т. е. черного, серого, бесцветного следа на фоне поверхности контролируемого объекта в видимом излучении. Чаще всего - это метод керосиновой или масляно-керосиновой пробы, в качестве пенетранта используют керосин, невязкое масло или их смесь, а в качестве проявителя - мел, наносимый в виде порошка, водной суспензии или суспензии на основе органических растворителей.

Контроль дефектов с помощью мела был первым капиллярным методом, примененным на практике. Исследуемую деталь нагревают в масле (веретенном) при температуре 20…120°С в течение 20…30 мин или выдерживают в керосине, смеси керосина и масла при температуре 10…20°С. Затем деталь обезжиривают и промывают горячей водой.

Подготовленную таким образом деталь покрывают проявителем пенетранта, лучше распылением раствора мела, и сушат в сушильной печи при 80…100°С, затем охлаждают.

Если на поверхности имеются трещины, поры, включения и другие дефекты, то просочившееся масло, керосин или их смесь сделают видимыми дефекты на белой поверхности в виде пятен. Яркостный метод часто применяют для контроля герметичности топливных систем, резьбовых и сварных соединений резервуаров, баллонов, блоков цилиндров дизелей.

Комбинированные капиллярные методы. Выявление дефектов проводят с помощью инструментальных методов, например, магнитного, радиографического, фотографического и др. В то же время, все технологические операции, присущие капиллярным методам, сохраняются: подготовка изделия к контролю, обработка пенетрантом, очистка после контроля и др.

4.5 Магнитные методы контроля

Магнитные методы контроля основаны на анализе взаимодействия магнитного поля с контролируемым объектом. Они состоят в измерении параметров магнитных полей, создаваемых в объекте путем его намагничивания. Различают магнитопорошковый, магнитографический, феррозондовый, индукционный, эффект Холла, пондеромоторный и магниторезисторный методы. Наибольшее распространение получили первые три метода.

Магнитные методы применяют только для контроля изделий, изготовленных из ферромагнитных материалов, которые обладают способностью сильно намагничиваться под действием внешних магнитных полей и сохранять частично эту приобретенную ими намагниченность по удалении внешнего поля. Магнитные свойства материала контролируемых изделий характеризуются петлей гистерезиса. Значение магнитной индукции, оставшейся после снятия внешнего поля, называется остаточной индукцией, Благодаря остаточной индукции становится возможным реализовать многие магнитные методы контроля.

Методы магнитного контроля занимают одно из первых мест по использованию в производственных условиях. Эти методы применяются для выявления мест нарушения сплошности материала детали, расположенных на поверхности и в подповерхностных слоях трещин (усталостных, шлифовочных, закалочных, сварочных ковочных, штамповочных), волосовин, закатов, расслоений (расположенных не параллельно поверхности), флокенов, непроваров в стыковых соединениях, неметаллических включений. Они могут использоваться и для обнаружения ферритных включений в деталях из аустенитных сплавов.

Магнитные методы применяют для корректировки отдельных технологических процессов изготовления деталей (шлифовки термической обработки, сварки, ковки и др.).

а - спектр магнитных полей электромагнита; б - спектр магнитных

полей соленоида; в - магнитное поле рассеяния;

I - дефект расположен поперек магнитных силовых линий

(поле рассеяния большое); II - дефект расположен вдоль

магнитных силовых линий (поле рассеяния отсутствует)

Рисунок 4.5 - Схема, поясняющая физическую сущность

метода магнитного контроля

Физические основы метода показаны на рис. 4.5. Магнитный поток, протекая по детали, помещенной между двумя полюсами магнита, имеющей дефект в виде трещины, вынужден огибать препятствие, в результате чего происходит частичное рассеяние в этом месте магнитных силовых линий (создается поле рассеяния). Поле рассеяния регистрируется с помощью магнитного порошка, магнитной ленты и др.

Дата добавления: 2016-02-24; просмотров: 3271;