Ультразвуковые методы контроля

Ультразвуковые волны, используемые в дефектоскопии, представляют собой упругие колебания, возбуждаемые в материале изделия, при этом частицы материала, не перемещаются вдоль направления движения волны; каждая частица, совершив колебательное движение относительно своей первоначальной ориентации, снова занимает исходное положение, а колебательное движение совершает следующая частица и т. д. В гомогенных телах, особенно металлах, ультразвуковые волны распространяются как направленные лучи, а на границе с воздухом практически дают 100%-ное отражение.

Ультразвук обладает способностью неограниченного проникновения в глубину и обнаружения дефектов любых размеров и расположения. Распространение высокочастотных упругих волн происходит по аналогии с законами геометрической оптики. Упругая волна в направлении распространения несет определенную энергию, и по мере удаления от излучателя интенсивность волн (количество энергии, переносимое волной за 1 с сквозь поверхности площадью 1 м2, нормальной к направлению распространения волны) падает, и амплитуда колебаний частиц убывает.

В металлах возбуждаются волны пяти типов: поперечные, продольные, изгиба, растяжения и поверхностные. Возникновение волн того или иного типа определяется упругими свойствами объекта и его формой. Если частицы совершают колебательные движения, совпадающие с направлением движения волны по объекту, то это продольные волны; когда направление колебания частиц перпендикулярное, то это поперечные (сдвиговые) волны. В объектах, толщина которых соизмерима с длиной волны (листовой материал), могут возникать волны изгиба (нормальные).

Волны растяжения возникают в объектах типа стержня, и частицы колеблются вдоль направления распространения волн и перпендикулярно ему. Поверхностные волны обусловлены колебанием частиц со значительной амплитудой на поверхности тела и постепенным ее уменьшением при удалении частиц от поверхности. Если продольная волна падает перпендикулярно на плоскую границу раздела двух сред, обладающих различным акустическим сопротивлением, то одна часть ее энергии переходит во вторую среду, а другая отражается в первую. Доля отраженной энергии тем больше, чем больше разница акустических сопротивлений сред. Если продольная волна попадает на границу раздела двух твердых сред под углом, то отраженная и прошедшая волны преломляются и трансформируются на продольные и сдвиговые, распространяющиеся в первой и второй средах под различными углами. Законы отражения и преломления волн аналогичны законам геометрической оптики. Свойства упругих волн используют при конструировании искательных головок дефектоскопов для контроля изделий.

В качестве источников колебаний в ультразвуковых дефектоскопах используют ламповые или полупроводниковые генераторы. Получаемые в них электрические колебания преобразуются в ультразвуковые колебания среды с помощью преобразователя, основанного на пьезоэлектрическом эффекте.

Прямой пьезоэлектрический эффект - это возникновение электрических зарядов на гранях кварцевой пластинки при ее деформации. Если же к такой кварцевой пластинке подвести электрический заряд, она изменит свои размеры, и мы получим обратный пьезоэлектрический эффект.

Чем больше заряд, тем сильнее деформируется пластинка. Под влиянием переменного электрического поля пластинка сжимается или растягивается в такт изменению знаков приложенного напряжения, причем колеблется она с той частотой, с какой меняется само поло. Если приложенное переменное электрическое напряжение изменяется с частотой, равной собственной механической частоте колебаний кристалла, пластинка совершает интенсивные механические колебания (резонанс), на чем и основано применение кварца для получения ультразвуковых волн.

Прямой пьезоэлектрический эффект используют в приемниках ультразвуковых колебаний, где они преобразуются в переменный ток. Такой же приемник позволяет получить и обратный пьезоэффект. В этом случае переменный ток преобразуется в ультразвуковые колебания, и приемник работает как ультразвуковой излучатель. Следовательно, пьезоэлектрический приемник и излучатель могут быть представлены в виде одного прибора, которым можно поочередно излучать и принимать ультразвуковые колебания. Такой прибор называют ультразвуковым акустическим преобразователем.

Наибольшее распространение имеют пьезоэлектрические преобразователи, представляющие собой пластину, изготовленную из монокристалла кварца или пьезокерамических материалов: титаната бария цирконат-титаната свинца и др. (ГОСТ 13927-80). На поверхности этих пластин наносят тонкие слои серебра (электроды) и поляризуют их в постоянном электрическом поле. Излучающую пластину монтируют в специальной выносной искательной головке (щупе), связанной с генератором коаксиальным кабелем.

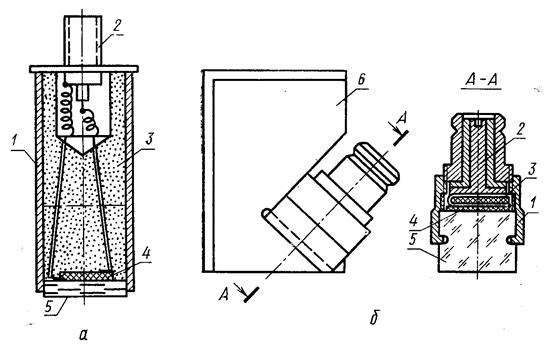

Используют различные типы искательных головок с возбуждением в контролируемом изделии преимущественно продольных, сдвиговых, поверхностных волн. Все искательные головки имеют следующие основные элементы: корпус, пьезоэлемент, электроды, демпфер и контактное устройство (рис. 4.7, а, б).

Прямая искательная головка (рис. 4.7, а) предназначена для возбуждения в изделии продольных волн и обнаружения глубинных дефектов. В конструкции предусмотрено демпфирование свободных колебаний пьезоэлемента путем приклеивания его к демпферу - массивному цилиндру. Нижняя часть пьезоэлемента защищена донышком из пластмассы, металла или металлокерамики, что повышает его износостойкость. Для контроля листовых материалов могут применяться головки кольцевой формы с излучающим кольцом из титаната бария.

Призматические искательные головки обеспечивают возбуждение в изделии в зависимости от целей контроля поверхностных, нормальных или сдвиговых волн, распространяющихся под определенным углом к поверхности. Призму выполняют из органического стекла, пьезоэлемент помещают на площадку, ориентированную в соответствии с выбранным углом падения. Призма головки сконструирована так, что отраженные от раздела сред (деталь - призма) упругие волны затухают, многократно отразившись от граней приемы, не попадая на пьезоэлектрическую пластину и не создавая тем самым шумов, забивающих отраженные от дефекта ультразвуковые колебания (рис. 4.7, б).

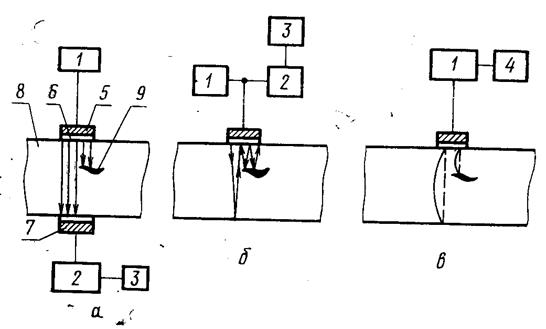

При неразрушающем контроле используют несколько методов ультразвукового прозвучивания контролируемых объектов и получения необходимой информации: прошедшего излучения, отраженного излучения (эхо-метод) и резонансный (рис. 4.8, а, б, в).

Метод прошедшего излучения (теневой метод или метод сквозного прозвучивания) основан на ослаблении проходящего ультразвука при наличии внутри детали дефектов, создающих ультразвуковую «тень». Если в детали дефекты отсутствуют, то ультразвуковая волна движется прямолинейно, пока не достигнет противоположной стороны изделия. Чем больше дефект, тем значительнее ослабление ультразвука и наоборот. В случае, когда на пути упругих волн имеется дефект, то в зависимости от его местоположения показания индикатора меняются, так как дефект отразит часть волн, и они не попадут на приемную головку. Импульс на экране прибора при этом уменьшится или исчезнет, образуется акустическая «тень». Метод, как правило, применяется для контроля качества листового проката, подшипников скольжения, многослойных дисков, клееных соединений. Теневые дефектоскопы малочувствительны: с их помощью можно обнаружить дефект, вызывающий изменение сигнала на 15…20%, не менее, в противном случае дефект останется незамеченным. Недостаток метода состоит также в том, что невозможно определить, на какой глубине находится дефект. При реализации теневого метода необходим доступ к контролируемой детали с двух сторон.

Метод отраженного излучения (эхо-метод) основан на посылке в контролируемое изделие коротких импульсов и регистрации интенсивности и времени прихода эхо-сигналов, отраженных от дефектов или границ изделия. Импульс, посланный излучателем, проходит сквозь изделие и отражается от противоположной стороны (поверхности). Если имеется дефект (трещина, раковина), то он отразится от них, что будет зарегистрировано на экране дефектоскопа в виде всплеска импульса. Если в детали несколько трещин или раковин, расположенных одна за другой, то на экране дефектоскопа появится несколько всплесков.

а - прямая искательная головка; б - призматическая искательная головка;

1 - корпус; 2 - контактный штырь; 3 - демпфер; 4 - пьезоэлемент;

5 - защитное донышко; 6 - призма

Рисунок 4.7 - Схемы искательных головок

Эхо-метод обладает рядом преимуществ: позволяет исследовать изделия при одностороннем доступе к ним, так как в данном случае не требуется устанавливать приемник ультразвука с противоположной стороны проверяемого участка, как при теневом методе. Чувствительность эхо-метода значительно выше. При теневом методе ослабление ультразвука на 5 % не регистрируется, при импульсном будет замечено отражение даже одного процента ультразвуковой энергии. Преимущество эхо-метода состоит еще и в том, что он позволяет не только с повышенной чувствительностью обнаруживать мельчайшие дефекты, но и определять, на какой глубине они находятся. По величине отраженного эхо-сигнала можно составить представление о размерах дефекта.

Однако эхо-метод непригоден для контроля изделий малых размеров. Это объясняется тем, что у импульсных дефектоскопов есть так называемая «мертвая зона» - участок непосредственно у поверхности детали. На этом месте дефект нельзя обнаружить, потому что в момент возвращения эхо-сигнала от дефекта еще продолжается излучение прямого импульса. «Мертвая зона» дефектоскопа будет тем меньше, чем меньше длительность импульса. Длительность импульса определяет и разрешающую способность дефектоскопа, то есть минимальное расстояние по глубине между дефектами, при котором эхо-сигналы от этих дефектов будут наблюдаться на электронно-лучевой трубке раздельно.

а - теневой метод; б - эхо-метод; в - резонансный метод;

1 - блок генератора; 2 - блок усилителя: 3 - блок индикатора; 4 - блок

регистрации резонансов; 5 - демпфер; 6 - излучатель; 7 - демпфер

приемной головки; 8 - контролируемый объект; 9 - дефект

Рисунок 4.8 - Схемы ультразвукового контроля

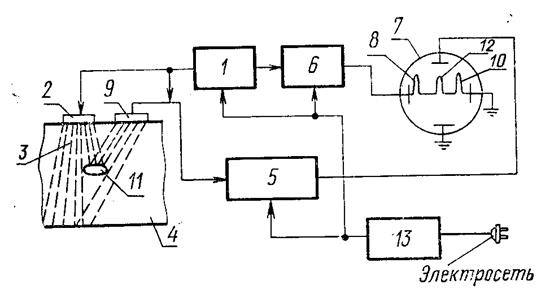

Рисунок 4.9 - Блок-схема импульсного ультразвукового дефектоскопа

с приемом отраженного сигнала

Дефектоскоп, устроенный по этой схеме (рис. 4.9), работает следующим образом. От импульсного генератора 1 на излучающую пластинку 2 подается кратковременный импульс переменного напряжения (продолжительностью 3…5 микросекунд). Под действием его в пластинке возбуждаются колебания, которые в виде узкого пучка ультразвука 3 передаются в исследуемое изделие 4, Одновременно с подачей переменного напряжения на излучающую пластинку такой же импульс подается в усилитель 5, а также в специальное устройство 6, заставляющее электронный луч в электронно-лучевой трубке 7 быстро передвигаться по горизонтали слева направо. Этот луч прочеркивает светящуюся линию на экране трубки (точно так же, как это происходит на экранах телевизоров), где появлялся светлый всплеск 8, называемый начальным импульсом.

При отсутствии дефектов в исследуемом изделии узкий ультразвуковой пучок 3 пройдет до противоположной его поверхности, отразится от нее и, дойдя до первой (верхней на рисунке) поверхности, попадет на приемную пластинку 9 и заставит ее колебаться. Возникшая на приемной пластине разность потенциалов усиливается. Усиленные сигналы, подключенные к электронно-лучевой трубке, вызовут на правой стороне ее экрана всплеск, называемый донным импульсом 10 (отраженный как бы от дна изделия).

Если внутри исследуемого изделия есть дефект 11, то ультразвук дойдет до него раньше, чем до противоположной грани, частично отразится от границы дефекта и попадет на приемную пластину раньше.

Вследствие этого на экране трубки между начальным импульсом 8 и донным импульсом 10 возникнет третий импульс 12, показывающий присутствие дефекта в исследуемом изделии. По расстоянию между импульсами, отраженными на экране трубки, можно определить глубину залегания дефекта, а положение искательных щупов на поверхности изделия показывает расположение дефекта в горизонтальной проекции.

Дефектоскоп питается от сети переменного тока через специальный блок питания 13.

Импульсные дефектоскопы позволяют работать как с двумя, так и с одним искательным щупом. В последнем случае щуп служит излучателем и приемником. Это возможно потому, это прием отраженного сигнала происходит во время пауз между импульсами, и никаких других сигналов, кроме отраженных, в это время у а пьезоэлектрическую пластинку не поступает.

Для более точного определения глубины залегания дефектов при помощи импульсных дефектоскопов разработано несколько специальных приспособлений.

В импульсных ультразвуковых дефектоскопах применяются призматические щупы, при помощи которых можно вводить в контролируемые изделия ультразвуковой пучок под некоторым углом к поверхности. Это позволяет выявлять дефекты, скрытые под головками заклепок, расположенные перпендикулярно к поверхности и которые невозможно обнаружить при помощи прямого щупа.

Резонансный метод основан на регистрации параметров резонансных колебаний, возбужденных в контролируемом объекте. Колебания высокой частоты, вырабатываемые генератором, непрерывно излучаются ультразвуковой головкой в проверяемое изделие. Любое тело, предмет, деталь имеет свою собственную частоту. У тонкой детали высокая резонансная частота, у больших предметов - низкая (например, большой церковный колокол и маленький колокольчик звучат по-разному). Если собственная частота изделия будет равна частоте генератора, то возникнет резонанс колебаний. Зная частоту излучаемых ультразвуковых колебаний и скорость их распространения в материале контролируемого изделия, легко определить размеры дефекта и глубину его расположения.

Резонансный метод контроля основан на возбуждении в объекте так называемых стоячих волн, возникающих при условии интерференции вводимых в объект упругих колебаний и колебаний, отраженных от раздела объект - воздух (или другая среда). Такая ситуация возможна при условии получения резонанса вследствие совпадения собственной частоты объекта и частоты возбуждаемых в нем упругих колебаний. При этом благодаря резкому снижению входного сопротивления нагрузки и соответственно изменению характеристик блока генератора можно по импульсам на экране осциллоскопа регистрировать момент достижения резонанса.

Основная область применения резонансных ультразвуковых приборов - толщинометрия (измерение толщины материала объекта с односторонним доступом).

Принцип работы резонансного дефектоскопа следующий. Его настраивают на резонансную частоту изделия. Если ультразвуковую головку перемещать по изделию, то во всех местах с иной толщиной или дефектом резонанса не будет.

При резонансном методе путем изменения частоты генератора дефектоскопа подбирается такая длина волны ультразвуковых колебаний, при которой в толще исследуемого материала образуются стоячие волны. При этом происходит максимальное отражение ультразвука от поверхности изделия, к которому приложена искательная головка. Такой момент наступит тогда, когда отраженные ультразвуковые колебания приходят на искательную головку в той же фазе, в какой происходит излучение прямого пучка.

Для непрерывного контроля толщины изделий из металла, стекла, керамики, а также для обнаружения расслоений в биметаллических изделиях с использованием явления иммерсионного резонанса создана модель иммерсионного дефектоскопа. При работе прибора включаются сигнальные лампочки, и на выходе его появляется сигнал, приводящий в действие дефектоотметчик или отбраковочное устройство. Особенность прибора состоит в том, что его не нужно каждый раз настраивать на скорость распространения упругих колебаний при переходе на изделия из другого материала. Необходимо только установить пределы контроля.

Резонансный метод ультразвуковой дефектоскопии оправдал себя не только на производстве, но и при решении некоторых теоретических проблем. Резонансный метод можно использовать при определении характеристик твердого тела в условиях высоких температур. Это позволяет выбрать наиболее целесообразный технологический режим, например, при обжиге строительных материалов. Метод применим для выявления несплошностей в биметаллах, расслоений в многослойных конструкциях и зон межкристаллитной коррозии.

4.8 Радиационные методы контроля

Радиационный неразрушающий контроль основан на регистрации и анализе проникающего ионизирующего излучения после взаимодействия с контролируемом объектом. Методы радиационного контроля определяются характером взаимодействия ионизирующего излучения с контролируемым объектом (прошедшего излучения, рассеянного излучения, активационного анализа и др.), а также способом регистрации первичной информации (радиографический, радиоскопический и др.). Радиационные методы дефектоскопии используют для просвечивания излучения рентгеновских аппаратов, закрытых радиоизотопных источников на основе изотопов и тормозное излучение бетатронов (ГОСТ 20426-75).

Радиационные методы контроля обеспечивают обнаружение всевозможных дефектов в материале, являющемся оптически непрозрачным, за счет регистрации ослабления интенсивности излучения, проходящего через контролируемый объект. Объектами контроля могут быть сварные соединения, слитки и отливки, агрегаты, узлы и механизмы, многослойные материалы и конструкции, материалы большой плотности, клепаные соединения. Радиационные методы контроля обнаруживают дефекты и неисправности типов непроваров, трещин, газовых пор, прожогов, рыхлот, шлаковых включений, разностенности, разрушений, коррозионных поражений, усталостных деформаций, наличия посторонних предметов и др.

Рентгеновское и γ - просвечивания - один из самых распространенных методов дефектоскопии, их применяют почти на каждом крупном машиностроительном заводе. Рентгеновская и γ - лаборатории особенно необходимы на тех предприятиях, где большое место занимают литейные и сварочные процессы.

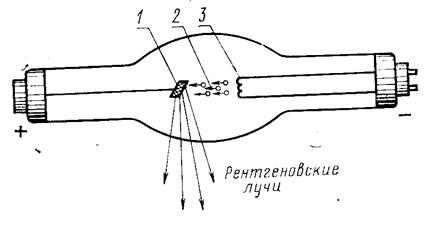

Источниками проникающей радиации (ионизирующего излучения) служат рентгеновские аппараты (рентгеновские трубки), ускорители заряженных частиц и радиоактивные изотопы. Их применяют для просвечивания стальных деталей толщиной до 160 мм. В рентгеновских аппаратах применяют различные по конструкции рентгеновские трубки, наиболее распространенные - двухэлектродные. В стеклянном баллоне с вакуумом 106…108 мм рт. ст. имеются два электрода (рис. 4.10): анод 1 в виде медного полого цилиндра с приваренной к нему вольфрамовой мишенью и катод 3 в виде спирали из толстой вольфрамовой проволоки. К электродам от высоковольтного трансформатора подводится высокое напряжение, а к спирали - низкое. При накале нити спирали вследствие термоэлектронной эмиссии из нее вы летают электроны 2, которые специальным устройством фокусируются в узкий пучок и под действием электрического поля с большой скоростью движутся к аноду. Электронный пучок тормозится вольфрамовой пластиной, возникает тормозное рентгеновское излучение.

Рисунок 4.10 - Схема рентгеновской трубки

В качестве ускорителей заряженных частиц, используемых в дефектоскопии, применяют бетатроны, линейные ускорители и микротроны. Наибольшее распространение получили бетатроны. Бетатрон - это индукционный ускоритель электронов, состоящий из электромагнита, который предназначен для получения электрического поля в вакуумной камере, необходимого для ускорения и управления движением электронов, рентгеновской бетатронной камеры, где электроны движутся с большим ускорением по окружности, и инжектора (электронной пушки), а также блока питания и пульта управления.

Электроны, введенные инжектором в камеру, движутся с ускорением по окружности под действием индуцируемого электромагнитом вихревого электрического поля и, совершив большое число оборотов, получают ускорение до энергии нескольких десятков мегаэлектронвольт. Ускоренные электроны направляются на мишень из платины или вольфрама. В результате торможения возникает тормозное излучение. Ускорители электронов являются источниками высокоэнергетического тормозного излучения (до 35 МэВ). Их применяют для просвечивания стальных изделий большой толщины - более 450 мм. Они служат также источниками β - излучения высокой энергии и генераторами нейтронного потока.

Источниками гамма-лучей являются естественные и искусственные радиоактивные элементы. Гамма-излучение связано с наличием возбужденного ядра, полученного в процессе радиоактивного распада и обладающего избытком энергии. В момент перехода ядра из возбужденного состояния в невозбужденное, освобождаются один или несколько квантов. Энергия квантов колеблется в пределах от десятков килоэлектронвольт до нескольких мегаэлектронвольт. В дефектоскопии используются искусственные радиоактивные элементы.

Источники излучения для гамма - дефектоскопии с различной мощностью экспозиционной дозы излучения установлены государственными стандартами.

Рентгеновские и гамма-лучи, как и световые, и радиоволны. имеют электромагнитную природу. Длина волны любого электромагнитного излучения связана с его энергией обратно пропорциональной зависимостью, т. е. чем меньше длина волны, тем больше его энергия, а, следовательно, и проникающая способность. Поэтому коротковолновое излучение называют жестким, а длинноволновое - мягким. Радиоактивные изотопы применяют для просвечивания стальных изделий толщиной до 200 мм. Многие радиоактивные изотопы обладают более жестким излучением, чем рентгеновское.

Одной из основных характеристик радиоактивных изотопов является период полураспада - время, в течение которого в среднем распадается половина всех атомов данного вещества. Период полураспада характеризует степень стабильности (устойчивости) радиоактивного ядра. При контроле радиоактивными изотопами следует руководствоваться этой характеристикой, при необходимости ввода поправки.

В радиационной дефектоскопии имеют место такие понятия, как интенсивность излучения, доза излучения и мощность дозы излучения.

Интенсивность излучения - это переносимая излучением энергия в единицу времени через малую сферу, отнесенная к площади поперечного сечения этой сферы.

Доза излучения (поглощенная доза) - энергия излучения, поглощенная в единице массы облучаемого вещества.

Мощность дозы излучения- приращение поглощенной дозы в единицу времени.

Прохождение ионизирующего излучения через вещество сопровождается рядом характерных явлений, используемых в дефектоскопии.

Дата добавления: 2016-02-24; просмотров: 1575;