Жесткость упругой системы СПИД

При обработке деталей на металлорежущих, станках силы резания, зажатия и другие воздействуют на детали станка, обрабатываемую деталь и режущим инструмент, вследствие чего происходит их деформация, изменение величины стыковых зазоров, изменение положения режущей кромки инструмента относительно обрабатываемой детали (отжим); размеры обрабатываемой детали изменяются, появляются отклонения от правильной геометрической формы (конусность, овальность и т. п.).

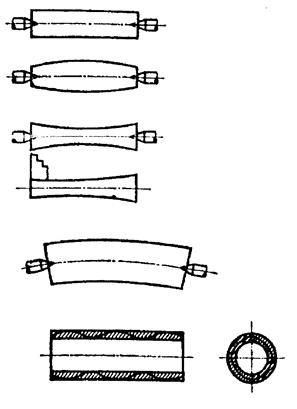

На рис. 3.9 показано, какие возможны отклонения от правильной геометрической формы вала вследствие влияния деформации, возникающей при обработке.

Рисунок 3.9 - Возможные отклонения от правильной цилиндрической

формы в результате деформаций, возникающих при обработке

Деформации, возникающие в технологической упругой системе СПИД под влиянием воздействия действующих в системе сил, являются одним из источником погрешностей обработки. Деформации эти можно разделить на два вида: деформации отдельных деталей станка, приспособления, обрабатываемой детали и инструментов; величины этих деформаций можно рассчитать с достаточной степенью точности, пользуясь методами сопротивления материалов; деформации в местах соединения деталей и узлов технологической упругой системы, являющиеся результатом неровности стыковых соединений, зазоров и упругих отжатий в стыках. В связи с деформациями в местах соединения деталей и узлов изменяется взаимное расположение частей станка и всей системы, что оказывает большое влияние на точность обработки. Эти вопросы не могут быть решены обычными методами сопротивления материалов и являются ныне предметом специальных исследований ряда технологических лабораторий.

Из сказанного видно, что жесткость упругой системы СПИД имеет большое значение для точности обработки деталей на металлорежущих станках.

Под жесткостью упругой системы понимают ее способность оказывать сопротивление действию сил, стремящихся ее деформировать.

Жесткость упругой системы влияет в основном на точность обработки и на возникновение вибраций.

Большая жесткость системы является одним из основных условий достижения точности при обработке. При отсутствии достаточной жесткости под действием сил резания и других сил система деформируемся, что приводит к искажению формы детали и получению неправильных ее размеров.

С жесткостью системы СПИД связано и явление вибрации. Системы, обладающие большой жесткостью, могут работать с более высокими режимами резания без появления вибрации, что обеспечивает их большую производительность.

3.6 Основные сведения о размерных цепях

Требования, предъявляемые к точности машины и отдельных ее механизмов и деталей, вызывают необходимость правильного установления размеров и допускаемых отклонений (допусков) не только отдельных деталей, но и их звеньев и взаимного расположения их в кинематических цепях машины.

Решение этой задачи возможно путем использования метода расчета размерных цепей.

Размерной цепью называется замкнутая цепь взаимно связанных размеров, расположенных в определенной последовательности и определяющих взаимное положение поверхностей и осей детали или деталей.

Решение размерной цепи заключается в достижении заданной точности ее замыкающего звена и обеспечении равенства двух частей уравнения размерной цепи. Это может быть осуществлено методами:

1 полной взаимозаменяемости;

2 неполной взаимозаменяемости;

3 подбора (селективная сборка);

4 пригонки (изготовление «по месту»);

5 регулирования - применения компенсаторов подвижных и неподвижных.

Решение размерной цепи методом полной взаимозаменяемости осуществляется в том случае, когда взаимозаменяемые детали, размеры которых составляют размерную цепь, без какого-либо подбора обеспечивают достижение заданной точности замыкающих звеньев у всех размерных цепей, т.е. обеспечивают равенство двух частей уравнений размерных цепей. Этот способ является наиболее прогрессивным и в то же время простым и экономичным для технологического процесса сборки машин. Он дает возможность организовать процесс сборки по принципу потока, изготовлять запасные детали и запасные сборочные единицы (узлы, агрегаты) на основе кооперирования специализированных заводов, выпускающих отдельные детали и уборочные единицы тех или других машин. Этот метод применяется в массовом и крупносерийном производстве.

Решение размерной цепи методом неполной взаимозаменяемости заключается в том, что, используя некоторые положения теории вероятностей, допуски на звенья размерной цепи расширяют, идя на риск получения некоторого, относительно небольшого процента размерных цепей, у которых допуск замыкающего звена выйдет за пределы назначенной величины. Этот метод решения размерной цепи дает значительный экономический эффект при механической обработке, так как благодаря расширению допусков на отдельные звенья цепи обработка деталей упрощается и ускоряется и, значит, обходится дешевле.

Метод подбора в решении размерной цепи заключается в том, что детали. размеры которых входят в состав размерной цени, сортируются по размерам нанесколько групп в пределах полей экономически приемлемых допусков. Такой метод дает возможность получить размерную цепь повышенной точности, так как надлежащая посадка достигается путем подбора деталей, т. е. осуществляется так называемая селективная сборка. Этот метод применяется для коротких размерных цепей в серийном производстве.

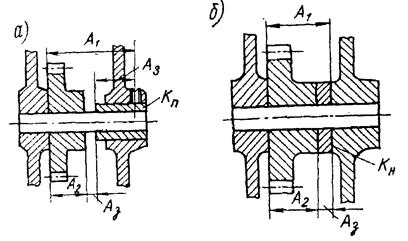

Рисунок 3.10 - Схемы размерных цепей с подвижным (а)

и неподвижным (б) компенсаторами

Метод пригонки, или изготовления «по месту», заключается в том, что назначенная точность замыкающего звена достигается изменением размера одного из звеньев (снятием стружки - подрезкой, припиловкой, шабрением и.д.), это звено называется компенсирующим. Этот метод требует значительной затраты ручного труда высококвалифицированных рабочих; он неэкономичен и к тому же при недостаточной квалификации исполнителей снижает качество собранного механизма или машины. Этот метод применяется при мелкосерийном и единичном производстве для размерных цепей с большим количеством звеньев.

Решение размерной цени методом регулирования состоит в том, что назначенная точность размера замыкающего звена также достигается изменением размера одного из звеньев цени; однако в отличие от метода пригонки, изменение размера осуществляется здесь посредством перемещения детали, положение которой определяет размер данного звена, или посредством введения дополнительной детали. В первом случае перемещаемая деталь КП является подвижным компенсатором (рис. 3.10.а), во втором случае дополнительная деталь КН является неподвижным компенсатором (рис. 3.10.б). В качестве дополнительных деталей применяют прокладки, проставочные кольца, втулки, и т.п.

Применение подвижных компенсаторов дает возможность получить высокую точность размерной цепи и поддерживать эту точность при эксплуатации, когда отдельные звенья вследствие износа или влияния температуры изменяют свои размеры; при подвижных компенсаторах отпадает необходимость в пригоночных работах, что облегчает и ускоряет сборку. Таким образом, применение подвижных компенсаторов является экономичным способом достижения высокой точности в размерных цепях.

Дата добавления: 2016-02-24; просмотров: 2781;