На точность обработки

При конструировании и построении машин необходимо наряду с расчетами кинематическими, расчетами на прочность, жесткость и износоустойчивость производить расчеты на точность.

Точность - основная характеристика деталей машин или приборов, абсолютно точно изготовить деталь невозможно, так как при ее обработке возникают погрешности; поэтому точность обработки бывает различной.

Точность детали, полученная в результате обработки, зависит от многих факторов и определяется:

а) отклонениями от геометрической формы детали или ее отдельных элементов;

б) отклонениями действительных размеров детали от номинальных;

в) отклонениями поверхностей и осей детали от точного взаимного расположения (например, отклонениями от параллельности, перпендикулярности, концентричности).

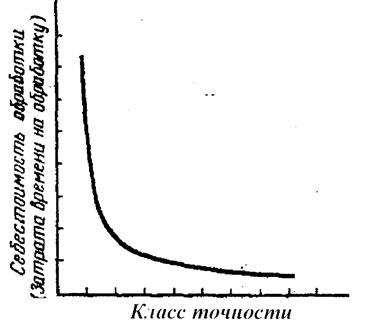

Трудоемкость и себестоимость обработки деталей в значительной мере зависят от требуемой точности и с повышением точности (при неизменных прочих условиях) увеличиваются, что видно из представленного графика (см. рис. 3.8).

Чтобы производить обработку деталей одного и того же размера с различной точностью (в зависимости от характера и назначения этих деталей), ГОСТом установлено несколько классов точности обработки. Классы ючности имеют названия и порядковый номер; номер возрастает по мере убывания степени точности; таким образом, первый класс является самым точным (очень точный), второй класс служит для точных работ (точный), третий класс - для работ средней или обыкновенной точности (средний), для более грубых работ применяют последующие классы точности. ГОСТ устанавливает 10 классов точности: 1; 2; 2а; 3; За; 4; 5; 7; 8; 9. 2-й класс является основным, 6-й класс временно не установлен.

В массовом и крупносерийном производстве при изготовлении взаимозаменяемых деталей требуемая точность обработки обеспечивается главным образом соответствующей настройкой станков. В мелкосерийном и единичном производстве высокая точность достигается применением дополнительных отделочных операций и путем использования исполнителей работы более высокой квалификации.

Точность заготовок, методы предварительной и окончательной механической обработки, методы термической обработки значительно влияют на точность окончательно обработанных деталей.

Рисунок 3.8 - График трудоемкости и себестоимости обработки деталей

Чем выше точность заготовок, тем меньше число операций их механической обработки и тем выше точность готовых деталей.

Точность геометрической формы деталей повышается при использовании более совершенных методов термической обработки.

Так как точность обработки в производственных условиях зависит от многих факторов, обработку на станках ведут не с достижимой, а с так называемой экономической точностью.

Под экономической точностью механической обработки понимают такую точность, которая при минимальной себестоимости обработки достигается в нормальных производственных условиях, предусматривающих работу на исправных станках с применением необходимых приспособлений и инструментов при нормальной затрате времени и нормальной квалификации рабочих, соответствующей характеру работы.

Под достижимой точностью понимают такую точность, которую можно достичь при обработке в особых, наиболее благоприятных условиях, необычных для данного производства, высококвалифицированными рабочими, при значительном увеличении затраты времени, не считаясь с себестоимостью обработки.

На точность обработки на металлорежущих станках влияют следующие основные факторы:

1 Неточность станков, являющаяся следствием неточности изготовления их основных деталей и узлов и неточности сборки, в частности недопустимо больших зазоров в подшипниках или направляющих, износа трущихся поверхностей деталей, овальности шеек шпинделей, нарушения взаимной перпендикулярности или параллельности осей, неточности или неисправности направляющих, ходовых винтов и т.п.

2 Степень точности изготовления режущего и вспомогательного инструмента и его изнашивание во время работы.

3 Неточность установки инструмента и настройки станка на размер.

4 Погрешности базирования и установки обрабатываемой детали на станке или в приспособлении (например, неправильное положение детали относительно оси шпинделя и т. п.).

5 Деформации деталей станка, обрабатываемой детали и инструмента во время обработки под влиянием силы резания вследствие недостаточной жесткости их и упругой системы станок - приспособление - инструмент - деталь (СПИД), в частности деформация детали, возникающая при ее закреплении для обработки.

6 Тепловые деформации обрабатываемой детали, деталей станка и режущего инструмента в процессе обработки и деформации, возникающие под влиянием внутренних напряжений в материале детали,

7 Такое качество поверхности детали после обработки, которое может дать неправильные показания при измерениях.

8 Ошибки в измерениях вследствие неточности измерительного инструмента, неправильного пользования им, влияния температуры и т. п.

9 Ошибки исполнителя работы.

Неточность станков

Точность станка в ненагруженном состоянии, называемая геометрической точностью станка, - зависит главным образом от точности изготовления основных деталей и узлов станка и точности их сборки. Погрешности, допущенные в размерах и форме этих деталей и их взаимном расположении (плоскостность, цилиндричность, параллельность и перпендикулярность осей и плоскостей, концентричность, соосность и т.д.), называют иногда геометрическими погрешностями станка.

Величины этих погрешностей определяют путем проверки станка в ненагруженном состоянии, при неподвижном положении его частей и при медленном их перемещении от руки. Проверку производят при помощи приспособлений с индикаторами, измерительных приборов, точных линеек, уровнем и других средств измерения.

Нормы точности и методы проверки станков регламентированы стандартами (ГОСТ).

Так, например, радиальное биение шпинделей токарных и фрезерных станков у конца шпинделя в ненагруженном состоянии допускается не более 0,01…0,015 мм.

Погрешность в прямолинейности и параллельности направляющих токарных и продольно-строгальных станков на длине 1000 мм допускается не более 0,02 мм и на всей длине не более 0,05…0,08 мм.

У металлорежущих станков прежде всего изнашиваются детали, которые при их взаимном относительном перемещении испытывают наибольшие удельные нагрузки. Износ деталей станка в значительной мере зависит от содержания станка в чистоте и регулярности его промывки и смазки. Наличие абразивной пыли повышает износ трущихся поверхностей деталей станка.

Вследствие износа шпинделя и подшипников у станков, работающих по принципу точения, появляется биение шпинделя, придающее неточность геометрической форме обрабатываемой детали.

Износ направляющих токарного станка вызывает несовпадение центров задней и передней бабок, что также приводит к погрешности в геометрической форме обрабатываемой детали.

Дата добавления: 2016-02-24; просмотров: 2764;