Классификация фрезерных работ

Работы, выполняемые на фрезерных станках можно разделить на несколько видов.

A.В первую очередь выделяют обработку горизонтальных поверхностей. В этом случае фрезерование выполняется на горизонтально-фрезерных станках. Однако иногда, за счёт более жёсткого крепления фрезы, лучше выполнять подобную работу на вертикально-фрезерных станках.

B.Вертикальные поверхности можно фрезеровать на горизонтально-фрезерных, либо продольно-фрезерных станках, с помощью торцевых фрезерных головок. Для выполнения подобной задачи на вертикально-фрезерном станке используется боковые фрезы с зубцами. Для обработки наклонных поверхностей на вертикально-фрезерном станке устанавливается шпиндель под углом к поверхности, а головка торцовой фрезы производит фрезерование.

C.Кроме того, на вертикально-фрезерных станках можно осуществлять фрезерования пазов разнообразной формы, используя специальные одноугловые или Т-образные фрезы.

Используя комплекты различных фрез, можно фрезеровать комбинированные поверхности. Для фасонных поверхностей подбираются необходимые профили фрез. Шпоночные канавки фрезеруют различными фрезами, выбирая специальные размеры и профили. Это можно сделать с помощью дисковой или шпоночной фрезой. На некоторых станках это может быть концевая, либо дисковая шпоночная фреза.

4. Фрезерование резьбы отличается от других работ. Для этого нужна гребенчато-резьбовая или дисковая резьбовая фреза. Во время фрезерования фреза вращается с определенной скоростью, а заготовке сообщается вращение с окружной подачей. Во время обработки скорости совмещаются и регулируются. На копировально-фрезерных станках осуществляется копировальное фрезерование. Для этого на станок устанавливаются концевые фрезы. Элементы режима резания при сверлении: подача S; скорость резания

v = л Dп/1000 (где D — диаметр инструмента, мм; п — частота вращения инструмента, об/мин); глубина резания t = 0,5D (при сверлении) и t = 0,5 *{D — d) (при рассверливании, зенкеровании, развертывании).

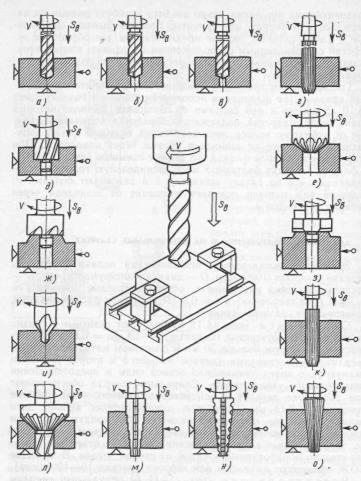

Сверлением получают сквозные и глухие цилиндрические отверстия (квалитет 12—13; Ra = 6,3 /15). Отверстия диаметром больше 30 мм в сплошном материале обычно сверлят двумя сверлами (первое меньшего и второе большего диаметра) в целях уменьшения осевой силы и предотвращения значительного увода сверла. Спиральные сверла обеспечивают при обработке деталей в кондукторах точность расположения отверстий ±0,15 мм. Отверстия, длина которых меньше пяти диаметров сверла, сверлят по разметке (без кондуктора). При точном расположении отверстия сверла направляют через втулки, установленные в приспособлении, или через отверстия, предварительно обработанные в одной из стенок детали. В качестве СОЖ применяют эмульсию или керосин (расход 10—12 л/мин).

Рассверливание спиральным сверлом выполняют для увеличения диаметра отверстия. Диаметр отверстия под рассверливание выбирают так, чтобы в работе не участвовала поперечная режущая кромка.

Зенкерование применяют как предварительную обработку литых, штампованных или просверленных отверстий под последующее развертывание, растачивание или протягивание. Точность зенкерования 11—13-го квалитета (при шероховатости Rа=10/15 мкм). Зенкерование может быть и окончательной операцией. В отличие от рассверливания зенкерование обеспечивает большую производительность и точность обработки. У твердосплавных зенкеров скорость резания v=40/150 м/мин (при обработке заготовок из незакаленных деталей с охлаждением) и v=50/175 м/мин (при обработке чугуна без охлаждения). Период стойкости в зависимости от диаметра зенкера 15—80 мин.

Развертывание — чистовая обработка цилиндрических и конических отверстий с точностью 7—11-го квалитета и шероховатостью Ra= 1,25/5 мкм. Развертывание конических отверстий: сначала цилиндрические отверстия в заготовке обрабатывают коническим ступенчатым зенкером (рис. 14.11, м), далее— конической разверткой (рис. 14.11, н) со стружкоразделительными канавками и затем конической разверткой (рис. 14.11, о) с гладкими режущими кромками. При требуемой шероховатости Rа = 5 мкм заготовку предварительно сверлят с припуском на размер 0,3—0,5 мм; при Ra = 2,5 мкм заготовку предварительно зенкеруют с припуском на размер 0,25—0,4 мм; при Rа=1,25 мкм заготовку подвергают предварительно черновому развертыванию с припуском на размер 0,15—0,25 мм.

Зенкованием обрабатывают цилиндрические и конические углубления под головки болтов и винтов. Обработку ведут зенковками-зенкерами спиральной конструкции. Некоторые зенковки имеют направляющую часть, обеспечивающую сносность углубления и основного отверстия.

Цекованием обрабатывают торцовые поверхности, являющиеся опорными плоскостями головок гаек, винтов, болтов. Перпендикулярность торца к основному отверстию обеспечивается наличием направляющей части у цельной нековки и у пластинчатого резца. Нарезание резьбы выполняют метчиком.

Комбинированным инструментом получают сложные поверхности. Рассмотренные схемы обработки применяют и на станках с ЧПУ. Канавки в отверстиях растачивают с помощью специальных патронов, преобразующих ручную осевую подачу шпинделя в радиальную подачу резца. Многопереходную обработку на сверлильных станках осуществляют простыми или комбинированными быстросменными инструментами за несколько рабочих ходов. Глубину отверстий или высоту ступеней при ручной подаче и точности линейных размеров до 0,2 мм обеспечивают вращающимися ограничительными упорами на инструменте или приспособлении. При автоматической подаче на всех переходах обработки используют регулируемые сменные втулки, уравнивающие вылет шпинделя станка, что позволяет отключать подачу станочным упором. Обработанные отверстия контролируют штангенциркулем, штангенглубомером, индикаторным нутромером и др.

Дата добавления: 2016-02-20; просмотров: 1662;