Параметры технологического процесса резания

К основным параметрам режима резания относятся скорость главного движения резания, скорость подачи и глубина резания.

Скорость главного движения резания (или скорость резания) определяется максимальной линейной скоростью главного движения режущей кромки инструмента. Эта скорость выражается в м/с.

Если главное движение резания вращательное, как при точении, сверлении, фрезеровании и шлифовании, то скорость резания будет определяться линейной скоростью главного движения наиболее удаленной от оси вращения точки режущей кромки — максимальной линейной скоростью главного движения:

v = ωD/2

где D - максимальный диаметр обрабатываемой поверхности заготовки, определяющий положение наиболее удаленной от оси вращения точки режущей кромки, м; ω - угловая скорость, рад/с.

Выразив угловую скорость ω через частоту вращения шпинделя станка, получим:

v = πnD

При строгании и протягивании скорость резания v определяется скоростью перемещения строгального резца и протяжки в процессе резания относительно заготовки.

При хонинговании и суперфинишировании скорость резания определяется с учетом осевого перемещения инструмента.

Скорость резания оказывает наибольшее влияние на производительность процесса, стойкость инструмента и качество обработанной поверхности.

Подача инструмента определяется ее скоростью vs. В технологических расчетах параметров режима при точении, сверлении, фрезеровании и шлифовании используется понятие подачи на один оборот заготовки Soи выражается в мм/об. Подача на оборот численно соответствует перемещению инструмента за время одного оборота:

So = vs / n

При строгании подача определяется на ход резца. При шлифовании подача может указываться на ход или двойной ход инструмента. Подача на зуб при фрезеровании определяется числом зубьев Z инструмента и подачей на оборот:

Sz = So / Z

Глубина резания А определяется расстоянием по нормали от обработанной поверхности заготовки до обрабатываемой, мм. Глубину резания задают на каждый рабочий ход инструмента. При точении цилиндрической поверхности глубину резания определяют как полуразность диаметров до г: после обработки:

h = (Dur - d) / 2

где d - диаметр обработанной поверхности заготовки, мм. Величина подачи и глубина резания определяют производительность процесса и оказывают большое влияние на качество обрабатываемой поверхности.

К технологическим параметрам процесса относятся геометрия режущего инструмента, силы резания, производительность обработки и стойкость инструмента.

Геометрические параметры режущего инструмента определяются углами, образуемыми пересечением поверхностей лезвия, а также положением поверхностей режущих лезвий относительно обрабатываемой поверхности и направлением главного движения. Указанные параметры идентичны для различных видов инструмента, что позволяет рассмотреть их на примере резца, используемого при точении.

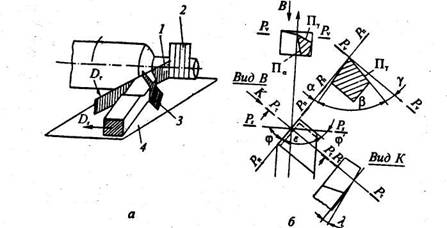

Углы резца по передним и задним поверхностям измеряют в определенных координатных плоскостях. На рис. 2.1, а изображены координатные плоскости при точении, а на рис. 2.1, б углы резца в статике.

Геометрическиепарамеры токарного резца:

а – координатные плоскости; б – углы резца в статике;

1 – плоскость резания Рп; 2 – рабочая плоскость Рs; 3 – главная несущая плоскость Рt; 4 – основная плоскость Pv

Главный передний угол γ — угол между передней поверхностью лезвия и плоскостью, перпендикулярной к плоскости резания; главный задний угол α – угол между задней поверхностью лезвия и плоскостью резания; угол заострения β – угол между передней и задней поверхностями. Из принципа построения углов следует, что

α + β + γ = π/2.

Угол наклона режущей кромки X — угол в плоскости резания между режущей кромкой и основной плоскостью.

Углы в плане: главный угол в плане φ – угол в основной плоскости между следом плоскости резания и направлением продольной подачи; вспомогательный угол в плане φ' – угол в основной плоскости между вспомогательной режущей кромкой и обработанной поверхностью.

Геометрические параметры режущего инструмента оказывают существенное влияние на усилие резания, качество поверхности и износ инструмента. Так, с увеличением угла уинструмент легче врезается в материал, снижаются силы резания, улучшается качество поверхности, но повышается износ инструмента. Наличие угла а снижает трение инструмента о поверхность резания, уменьшая его износ, но чрезмерное его увеличение ослабляет режущую кромку, способствуя ее разрушению при ударных нагрузках.

Силы резания Р представляют собой силы, действующие на режущий инструмент в процессе упругопластической деформации и разрушения срезаемой стружки.

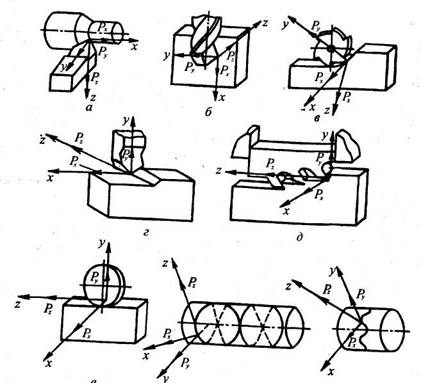

Силы резания приводят к вершине лезвия или к точке режущей кромки и раскладывают по координатным осям прямоугольной системы координат xyz (рис. 2.2). В этой системе координат ось z направлена по скорости главного движения и ее положительное направление соответствует направлению действия обрабатываемого материала на инструмент. Ось у направлена по радиусу окружности главного движения вершины. Ее положительное направление также соответствует направлению действия металла на инструмент. Направление оси х выбирается из условия образования правой системы координат. Значение усилия резания определяется несколькими факторами. Оно растет с увеличением глубины h резания и скорости подачи s(сечения срезаемой стружки), скорости резания ν, снижением переднего угла γ режущего инструмента. Поэтому расчет усилия резания производится по эмпирическим формулам, установленным для каждого способа обработки (см. справочники по обработке резанием). Например, для строгания эта формула имеет вид Р = СphXpsYpXn где коэффициенты Ср, Хр, Yp, n характеризуют материал заготовки, резца и вид обработки.

Мощность процесса резания определяется скалярным произведением:

N = Pve

Выразив это произведение через проекции по координатным осям, получим:

N = Pz vz + Pyvy + Pxvx

где vx, vy, vz — проекции на оси координат скорости движения точки приложения равнодействующей сил резания. В практических расчетах используется приближенная зависимость N = Pzv. Это упрощение обусловлено тем, что составляющие Ру и Рх полной силы резания малы по сравнению с Р2, а скорость подачи относительно скорости резания составляет всего 1 - 0,1%.

Производительность обработки при резании определяется числом деталей, изготовляемых в единицу времени: Q = \/Тт . Время изготовления одной детали равно Тт = Тд + Тт + Ткп, где То — машинное время обработки, затрачиваемое на процесс резания, определяется для каждого технологического способа; Тт — время подвода и отвода инструмента при обработке одной детали; Гвсп — вспомогательное время установки и настройки инструмента.

Схема действия сил резания на режущую кромку инструмента в точке, имеющую максимальную скорость перемещения νе, при обработке:

а – точением; б – сверлением; в – фрезерованием; г – строганием; д– протягиванием; е – хонингованием; ж – суперфинишированием.

Таким образом, производительность обработки резанием в первую очередь определяется машинным временем То. При токарной обработке, мин: То = La/(nsoh), где L - расчетная длина хода резца, мм; а — величина припуска на обработку, мм.

Отношение a/h характеризует требуемое число проходов инструмента при обработке с глубиной резания И. Поэтому наибольшая производительность будет при обработке с глубиной резания h = а, наибольшей подачейs0 и максимальной скоростью резания. Однако при увеличении производительности снижается качество поверхности и повышается износ инструмента. Поэтому при обработке резанием решается задача по установлению максимально допустимой производительности при сохранении требуемого качества поверхности и стойкости инструмента.

Дата добавления: 2016-02-20; просмотров: 2575;