Основные виды термической обработки

Термической обработкой называется технологический процесс, состоящий из совокупности операций нагрева, выдержки и охлаждения изделий из металлов и сплавов, целью которого является изменение их структуры и свойств в заданном направлении.

Термическая обработка рассматривает и объясняет изменение строения и свойств металлов и сплавов при тепловом воздействии, а также при тепловом воздействии в сочетании с химическим, деформационным, магнитным и другими воздействиями.

Термическая обработка является одним из наиболее распространенных в современной технике способов получения заданных свойств металлов и сплавов. Термическая обработка применяется либо в качестве промежуточной операции для улучшения обрабатываемости давлением, резанием и др., либо как окончательная операция для придания металлу или сплаву такого комплекса механических, физических и химических свойств, который сможет обеспечить заданные эксплуатационные характеристики изделия. Чем ответственнее изделия (конструкция), тем, как правило, в ней больше термически обработанных деталей.

Так как основными факторами любого вида термической обработки являются температура и время, то любой процесс термической обработки можно описать графиком, показывающим изменение температуры во времени.

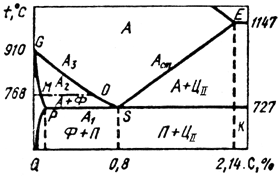

При рассмотрении разных видов термообработки железо-углеродистых сплавов (стали, чугуны) используются следующие условные обозначения критических точек этих сплавов.

Вследствие теплового гистерезиса превращения при нагреве и охлаждении проходят при разных температурах. Поэтому для обозначения критических точек при нагреве и охлаждении используют дополнительные индексы: буквы «с» в случае нагрева и «r» в случае охлаждения. Например,

АС1, АС3, Аr1, Аr3.

Термическая обработка, заключающаяся в нагреве металла, находящегося в результате каких-либо предшествующих воздействий в неравновесном состоянии, и приводящая его в более равновесное состояние, называется отжигом. Охлаждение после отжига производится вместе с печью.

Обозначение критических точек стали

Критические точки А1 лежат на линии PSK (727 °C).

Критические точки А2 находятся на линии МО (768 °C).

Критические точки А3 лежат на линии GS,

а критические точки Аcm — на линии SE.

Нагрев при отжиге может производиться ниже и выше температур фазовых превращений в зависимости от целей отжига.

Отжиг, при котором нагрев и выдержка металла производится с целью приведения его в однородное (равновесное) состояние за счет уменьшения (устранения) химической неоднородности, снятия внутренних напряжений и рекристаллизации называется отжигом первого рода. Его проведение не связано с прохождением фазовых превращений. Он возможен для любых металлов и сплавов.

В зависимости от того, какие отклонения от равновесного состояния устраняются существуют следующие разновидности отжига 1-го рода: гомогенизационный, рекристаллизационный и уменьшающий напряжения отжиг.

Гомогенизационный (диффузионный) отжиг — это термическая обработка, при которой главным процессом является устранение последствий дендритной ликвации (химической неоднородности).

Рекристаллизационный отжиг — это термическая обработка деформированного металла, при которой главным процессом является рекристаллизация металла.

Отжиг, уменьшающий напряжения — это термическая обработка, при которой главным процессом является полная или частичная релаксация остаточных напряжений.

Отжиг, при котором нагрев производится выше температур фазовых превращений с последующим медленным охлаждением для получения структурно равновесного состояния, называется отжигом второго рода или перекристаллизацией.

Если после нагрева выше температур фазовых превращений охлаждение ведется не в печи, а на воздухе, то такой отжиг называется нормализацией, которая является переходной ступенью от отжига к закалке.

Существуют два вида закалки: закалка без полиморфного превращения и закалка с полиморфным превращением. Закалка без полиморфного превращениязаключается в нагреве металла или сплава до температур растворения избыточной фазы, выдержке при этой температуре с целью получения однородного пересыщенного твердого раствора, и в фиксации полученного пересыщенного твердого раствора за счет быстрого охлаждения в сильном охладителе (вода, масло и др.). В результате этого сплав имеет структурно неустойчивое состояние. Этот вид закалки характерен для сплавов алюминия с медью — дуралюминов.

Термическая обработка, заключающаяся в нагреве металла выше температур фазовых превращений с последующим быстрым охлаждением для получения структурно неравновесного состояния, называется закалкой с полиморфным превращением. Этот вид закалки характерен для сплавов железа с углеродом (стали). После закалки в стали образуется структура пересыщенного твердого раствора углерода в железе, которая называется мартенситом.

Состояние закаленного сплава характеризуется особой неустойчивостью. Процессы, приближающие его к равновесному состоянию, могут идти даже при комнатной температуре и резко ускоряются при нагреве.

Термическая обработка, представляющая собой нагрев закаленного сплава ниже температур фазовых превращений (ниже АС1) для приближения его структуры к более устойчивому состоянию, называется отпуском. Отпуск является операцией, проводимой после закалки, стали (закалки с полиморфным превращением).

Между отпуском и отжигом 1-го рода много общего. Разница в том, что отпуск — всегда вторичная операция после закалки.

Самопроизвольный отпуск, происходящий после закалки без полиморфного превращения, в результате длительной выдержки при комнатной температуре, или отпуск при сравнительно небольшом подогреве, называется старением.

Дата добавления: 2016-02-20; просмотров: 2044;