Чугун и его классификация

Влияние компонентов на свойства чугунов. Чугун отличается от стали более высоким содержанием углерода, лучшими литейными свойствами. Он не способен в обычных условиях обрабатываться давлением и дешевле стали. В чугунах имеются примеси кремния, марганца, фосфора и серы. Чугуны со специальными свойствами содержат легирующие элементы - никель, хром, медь, молибден и др. Примеси, находящиеся в чугуне, влияют на количество и строение выделяющегося графита.

Механические свойства отливок из чугуна зависят от его структуры. Чугуны имеют следующие структурные составляющие: графит, феррит, перлит, ледебурит и фосфидную эвтектику. По микроструктуре чугуны делят на белый чугун I, содержащий ледебуритный цементит Ц и перлит П; серый перлитный чугун II, содержащий перлит П и графит Г; серый ферритный чугун III, содержащий феррит Ф и графит Г. В ферритном чугуне весь углерод находится в свободном состоянии в виде графита. Существуют чугуны с промежуточными микроструктурами: половинчатый Па, в котором имеются перлит, ледебуритный цементит и графит; перлитно-ферритный Пб, содержащий феррит, перлит и графит; высокопрочный IV - перлит и шаровидный графит.

Микроструктуры чугуна

На образование той или иной микроструктуры чугуна большое влияние оказывают его химический состав и скорость охлаждения отливки.

Углерод в обычных серых чугунах содержится в количестве от 2,7 до 3,7%. Выделение графита увеличивается с повышением содержания углерода в чугуне. Во всех случаях пределы содержания углерода принимают: нижние – для толстостенных, а верхние - для тонкостенных отливок.

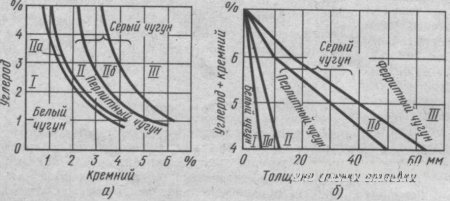

Совместное влияние углерода и кремния на структуру чугуна представлено на диаграмме а). На диаграмме по линии абсцисс отложено содержание в чугуне кремния, а на оси ординат - содержание углерода. Диаграмма сплошными линиями делится на пять областей. Обозначение областей соответствует структурам чугуна, приведенным на рисунке выше. Используя эту диаграмму, можно определить процентное содержание углерода и кремния для получения отливок с толщиной стенок 50 мм и необходимой микроструктурой.

Существенное влияние на образование структуры чугуна оказывает скорость охлаждения отливки, которая становится тем меньше, чем больше толщина стенки отливки. С увеличением скорости охлаждения отливки количество цементита в структуре чугуна возрастает, а с уменьшением ее в структуре чугуна увеличивается содержание графита. Поэтому при одном и том же химическом составе чугуна отливка, ,имеющая разную толщину стенок, будет иметь разную микроструктуру, а следовательно, и механические свойства. На рис. б показано совместное влияние углерода и кремния (ось ординат) и толщины стенки отливки (ось абсцисс) на структуру чугуна. Обозначение областей на этой диаграмме также соответствует структурам, приведенным на рис. микроструктуры чугуна, и областям рис. а.

Структурные диаграммы чугуна в зависимости от:

а – содержания углерода и кремния, б – скорости озлаждения

Марганец растворяется в чугуне, образуя твердые растворы с ферритом и цементитом. Марганец в некоторой степени препятствует графитизации чугуна. Марганец нейтрализует вредное влияние серы на чугун. Содержание марганца в сером чугуне составляет обычно 0,5-0,8%. Увеличение содержания марганца до 0,8-1,0% приводит к повышению механических свойств чугуна, особенно в отливках с тонкими стенками.

Фосфор не оказывает практического влияния на процесс графитизации чугуна. В количестве 0,1-0,3% фосфор находится в твердом чугуне в растворенном состоянии. Фосфор повышает хрупкость, так как в чугунах с содержанием фосфора около 0,5-0,7% образуется тройная фосфидная эвтектика (Fe+Fe3P+Fe3C) с температурой плавления 950°С, которая выделяется в виде хрупкой сплошной сети по границам зерен. Фосфор повышает жидкотекучесть и износостойкость, но ухудшает обрабатываемость чугуна. Для ответственных отливок содержание фосфора допускается до 0,2-0,3%. Отливки, предназначенные для работы на истирание, могут содержать до 0,7-0,8% фосфора, тонкостенные отливки и отливки художественного литья - около 1% фосфора.

Сера является вредной примесью, образует при затвердевании сернистое железо (FeS), ухудшает литейные свойства чугуна (снижает жидкотекучесть, увеличивает усадку и повышает склонность к образованию трещин). Сернистое железо образует с железом легкоплавкую эвтектику (Fe+FeS), которая плавится при температуре 988°С. Эвтектика затвердевает в последнюю очередь и располагается между зернами, приводя к хрупкости и понижению прочности чугуна при повышенных температурах, т. е. к красноломкости. Добавкой марганца в количестве, в 5-7 раз превышающем содержание серы, нейтрализуют ее вредное влияние. Сера образует с марганцем сернистый марганец MnS, который находится в расплавленном чугуне в твердом состоянии, поскольку плавится при 1620°С. Большая часть образующегося сернистого марганца переходит из жидкого чугуна в шлак. Содержание серы в чугуне ограничивается до 0,12%, а в высокопрочных должно быть не более 0,03%.

Легирующие элементы (Сг, Ni, Mo, Ti, Мп, Си и др.) улучшают свойства чугуна. Хром и никель для легирования чугуна обычно применяют совместно. В результате легирования чугуна перлит размельчается или образуются другие, еще более тонкие структуры.

Белый и серый чугун. Серый и белый чугуны резко различаются но свойствам. Белые чугуны очень твердые и хрупкие, плохо обрабатываются режущим инструментом, идут на переплавку в сталь и называются передельными чугунами. Часть белого чугуна идет на получение ковкого чугуна.

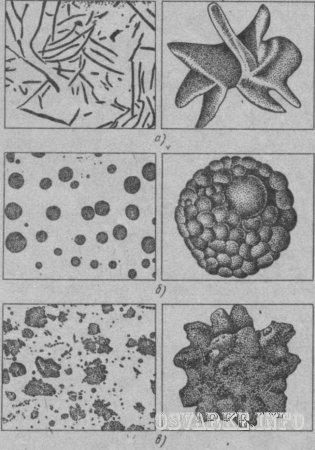

Микроструктура чугуна с различной формой графита:

а - пластинчатый графит в сером чугуне, б - шаровидный графит в высокопрочном чугуне, в – хлопьевидный графит в ковком чугуне

Серые чугуны - это литейный чугун. Серый чугун поступает в производство в виде отливок. Серый чугун является дешевым конструкционным материалом. Он обладает хорошими литейными свойствами, хорошо обрабатывается резанием, сопротивляется износу, обладает способностью рассеивать колебания при вибрационных и переменных нагрузках. Свойство гасить вибрации называют демпфирующей способностью. Демпфирующая способность чугуна в 2-4 раза выше, чем стали. Высокая демпфирующая способность и износостойкость обусловили применение чугуна для изготовления станин различного оборудования, коленчатых и распределительных валов тракторных и автомобильных двигателей и др. В соответствии с ГОСТ 1412-80 выпускают следующие марки серых чугунов (в скобках указаны числовые значения твердости НВ): СЧ 10 (143-229), СЧ 15 (163-229), СЧ 20 (170-241), СЧ 25 (180—250), СЧ 30 (181-255), СЧ 35 (197-269), СЧ 40 (207-285), СЧ 45 (229-289).

Серый чугун получают при добавлении в расплавленный металл веществ, способствующих распаду цементита и выделению углерода в виде графита. Для серого чугуна графитизатором является кремний. При введении в сплав кремния около 5% цементит серого чугуна практически полностью распадается и образуется структура из пластичной ферритной основы и включений графита. С уменьшением содержания кремния цементит, входящий в состав перлита, частично распадается и образуется ферритно-перлитная структура с включениями графита. При дальнейшем уменьшении содержания кремния формируется структура серого чугуна на перлитной основе с включениями графита.

Механические свойства серых чугунов зависят от металлической основы, а также формы и размеров включений графита. Наиболее прочными являются серые чугуны на перлитной основе, а наиболее пластичными - серые чугуны на ферритной основе. Поскольку графит имеет очень малую прочность и не имеет связи с (.металлической основой чугуна, полости, занятые графитом, можно рассматривать как пустоты, надрезы или трещины в металлической основе чугуна, которые значительно снижают его прочность и пластичность. Наибольшее снижение прочностных свойств вызывают включения графита в виде пластинок, наименьшее - включения точечной или шарообразной формы.

По физико-механическим характеристикам серые чугуны условно можно разделить па четыре группы: малой прочности, повышенной прочности, высокой прочности и со специальными свойствами.

Серый чугун малой прочности имеет в основе микроструктуру феррита или феррита и перлита с пластинчатым графитом. Такой чугун обладает прочностью на растяжение 300 МПа и соответствует маркам до СЧ 30. В марке буквы сокращенно обозначают наименование чугуна, а следующая за ними двухзначная цифра - предел прочности на растяжение.

Серый чугун повышенной прочности имеет перлитную основу и более мелкое, завихренное строение графита. Он соответствует маркам от СЧ 35 до СЧ 40. Прочность этих чугунов обеспечивается легированием и модифицированием чугуна.

Легированный серый чугун имеет мелкозернистую структуру и лучшее строение графита за счет присадки небольших количеств никеля и хрома, молибдена, а иногда титана или меди.

Модифицированный серый чугун имеет однородное строение по сечению отливки и более мелкую завихренную форму графита. Химический состав шихты для изготовления модифицированного чугуна подбирают таким, чтобы обычный немодифицированный чугун затвердевал бы в отливке с отбелом (т. е. белым или половинчатым). Модификаторы - ферросилиций, силикоалюминий, силикокальций и др. – добавляют в количестве 0,1-0,3% от массы чугуна непосредственно в ковш во время его заполнения. В структуре отливок из модифицированного серого чугуна не содержится ледебуритного цементита. Вследствие малого количества вводимого в чугун модификатора его химический состав практически остается неизменным. Жидкий модифицированный чугун необходимо немедленно разливать в литейные формы, так как эффект модифицирования исчезает через 10-15 мин.

Высокопрочный чугун. Он имеет ферритную или перлитную структуру (см. рис. 23), является разновидностью серого чугуна, модифицированного магнием. Одновременно с ним или несколько позже в жидкий чугун вводят ферросилиций. В результате получают мелкие включения графита шаровидной формы (см. рис. 25, 6). Этот чугун обладает повышенной прочностью но сравнению с обычными серыми чугунами. В зависимости от предела прочности (σв) при растяжении и относительного удлинения (δ) выскопрочные чугуны (ГОСТ 7293-79) разделяют на следующие марки (в скобках указаны числовые значения твердости НВ): ВЧ 38-17 (140—170), ВЧ 42-12 (140-200), ВЧ 45-5 (160-220), ВЧ 50-2 (180-260), ВЧ 60-2 (200-280), ВЧ 70-3 (229-275), ВЧ 80-3 (220-300), ВЧ 100-4 (302-369). ВЧ 120-4 (302-369).

Механические свойства высокопрочного чугуна позволяют применять его для изготовления деталей машин, работающих в тяжелых условиях, вместо поковок или отливок из стали. Из высокопрочного чугуна изготовляют детали прокатных станов, кузнечно-прессового оборудования, паровых турбин (лопатки направляющего аппарата), тракторов, автомобилей (коленчатые валы, поршни) и др. Так, например, коленчатый вал легковой автомашины «Волга» изготовляют из высокопрочного чугуна следующего состава: 3,4-3,6% С; 1,8-2,2% Si; 0,96-1,2% Мп; 0.16-0,30% Сг; <0,01% S; <0,06% Р и 0,01-0,03% Mg. Низкое содержание серы и фосфора и небольшие пределы содержания других химических элементов обеспечивается тем, что такой чугун выплавляют не в вагранке, а в электрической печи. После термической обработки механические свойства чугуна получаются весьма высокими: σв=620-650 МПа, δ=8-12% и твердость НВ=192-240.

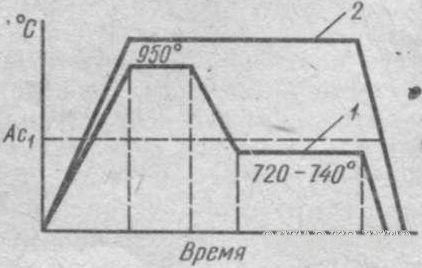

Ковкий чугун. Ковкий чугун - условное название более пластичного чугуна по сравнению с серым. Ковкий чугун никогда не куют. Отливки из ковкого чугуна получают длительным отжигом отливок из белого чугуна с перлитно-цементитной структурой. Толщина стенок отливки не должна превышать 40-50 мм. При отжиге цементит белого чугуна распадается с образованием графита хлопьевидной формы. У отливок с толщиной стенок более 50 мм при отжиге будет образовываться нежелательный пластинчатый графит. В зависимости от структуры металлической основы различают ковкий ферритный чугун и ковкий перлитный чугун. Ферритные ковкие чугуны получают из белых чугунов, выплавленных дуплекс-процессом и содержащих 2,4-2,8% С; 0,8-1,4% Si; 0,3-0,4% Мп; 0,08-0,1% S, 0,2% Р. Для защиты от окисления при отжиге отливки из белого чугуна укладывают в специальные металлические ящики и засыпают песком, стальными стружками или шамотом. Отжиг белого чугуна состоит в медленном нагреве (20-25 ч) до температуры 950-1000°С и длительной выдержке (10-15 ч) при этой температуре. В процессе выдержки происходит первая стадия графитизации, заключающаяся в распаде эвтектического и избыточного вторичного цементита, который в небольшом количестве имеется при этой температуре. К концу выдержки заканчивается первая стадия графитизации и чугун состоит из аустенита и включений углерода отжига. Затем температуру снижают до 720-740°С и снова выдерживают чугун в течение 25-30. В это время происходит вторая стадия графитизации, в процессе которой распадается цементит перлита. Ферритный ковкий чугун называют также черносердечным по виду излома, который из-за большого количества графитных включений в ферритной основе имеет темный матовый цвет.

Отжиг белого чугуна

Перлитные ковкие чугуны получают из белых чугунов, выплавленных преимущественно в вагранках. Белый чугун для этого должен иметь следующий химический состав: 2,8-3,4% С; 0,5-0,8% Si; 0,4-0,5% Мп; 0,2% Р и 0,12% S. Для уменьшения содержания углерода отжиг выполняют в окислительной среде. Для этого отливки засыпают окалиной или измельченной железной рудой. Режим отжига состоит в нагреве до температуры примерно 1000°С, длительной выдержке при этой температуре (первая стадия графитизации) и непрерывном медленном охлаждении до комнатной температуры. При таком отжиге значительная часть углерода выгорает, а в поверхностном слое глубиной до 1,5-2,0 мм наблюдается полное обезуглероживание. Поэтому в изломе чугун получается светлым и его называютсветлосердечным. Перлитные ковкие чугуны имеют меньшее применение, чем ферритные ковкие чугуны.

В зависимости от предела прочности при растяжении (σв) и относительного удлинения (δ) ковкий чугун (ГОСТ 1215-79) разделяют на следующие марки (в скобках указаны числовые значения твердости НВ): КЧ 30-6 (163), КЧ 33-8 (163), КЧ 35-10 (163), КЧ 37-12 (163) - ферритные черносердечные и КЧ 45-6 (241), КЧ 50-4 (241), КЧ 56-4 (269), КЧ 60-3 (269), КЧ 63-2 (269) - перлитные светло-сердечные.

Ковкий чугун широко применяют в автомобильном, сельскохозяйственном и текстильном машиностроении. Из него изготовляют детали высокой прочности, способные воспринимать повторно-переменные и ударные нагрузки и работающие в условиях повышенного износа, такие, как картер заднего моста, тормозные колодки, ступицы, пальцы режущих аппаратов сельскохозяйственных машин, шестерни, крючковые цепи и др. Широкое распространение ковкого чугуна, занимающего по механическим свойствам промежуточное положение между серым чугуном и сталью, обусловлено лучшими по сравнению со .сталью литейными свойствами исходного белого чугуна, что позволяет получать отливки сложной формы. Ковкий чугун характеризуется достаточно высокими антикоррозионными свойствами и хорошо работает в среде влажного воздуха, топочных газов и воды.

Чугуны со специальными свойствами. Такие чугуны используют в различных отраслях машиностроения тогда, когда отливка кроме прочности должна обладать теми или иными специфическими свойствами (износостойкостью, химической стойкостью, жаростойкостью и т. п.). Из большого количества чугунов со специальными свойствами приведем в качестве примеров следующие.

Магнитный чугун используют для изготовления корпусов электрических машин, рам, щитов и др. Для этой цели наилучшим является ферритный чугун с шаровидным графитом.

Немагнитный чугун используют для изготовления кожухов и бандажей различных электрических машин. Для этого применяют никеле-марганцовистый чугун, содержащий 7-10% Мп и 7-9% Ni, а также марганцево-медистый чугун, в котором содержится 9,8% Мп и 1,2-2,0% Си.

Аустенитный чугун имеет высокие показатели по кислотостойкости, щелочестойкости и жаропрочности. Примерами этих чугунов являются нирезит, содержащий 14% Ni, 2% Gr, 7% Си и никросилал с 5% Si, 18% Ni, 2% Сг и др.

Жаростойкий чугун - чугаль содержит 20-25% Аl. К чугунам со специальными свойствами относят также упомянутые ранее ферросплавы - ферромарганец, ферросилиций и т. д., предназначенные для раскисления и легирования стали при ее выплавке.

Область применения чугунаПринято считать, что чугун сегодня используются, в основном, в бытовых целях. Из него отливают посуду и формы для выпечки, а также всевозможные детали декора помещений. Чугун обладает достаточно большой массой, но при этом легко крошится, поэтому в чистом виде применять этот сплав для промышленных нужд нецелесообразно.

Между тем, различные химические добавки позволяют значительно улучшить физико-механические свойства чугуна, и одним из таких компонентов на сегодняшний день является кремний.

Благодаря его присутствию в сплавах такие марки чугуна, как СЧ10, СЧ15, СЧ18, СЧ2, СЧ21, СЧ24, СЧ25, СЧ30 и СЧ35 сегодня с успехом применяются не только в быту, но и для изготовления корпусов для оборудования, различных противовесов и контргрузов, станин и опор. В таких марках чугуна, как ВЧ35, ВЧ40,ВЧ45, ВЧ50,ВЧ60, ВЧ70, ВЧ80, ВЧ100содержатся добавки хрома и марганца, благодаря чему изделия из этих сплавов выдерживают не только повышенные механические нагрузки, но и обладают стойкостью к температурным перепадам.

В свою очередь, марки чугуна ЧХ1,ЧХ2 и ЧХ3 имеют в составе сплавов не только хром и марганец, но и серу с фосфором, что делает их нечувствительными к высокой температуре и надежно защищает от коррозии.

В отличие от стали чугуны обладают низкой пластичностью. Однако, благодаря высоким литейным свойствам, достаточной прочности и относительной дешевизне, чугуны нашли широкое применение в машиностроении.

Чугуны выплавляют в доменных печах, вагранках и электропечах. Выплавляемые в доменных печах чугуны бывают передельными, специальными (ферросплавы) и литейными. Передельные и специальные чугуны используются для последующей выплавки стали и чугуна. В вагранках и электропечах переплавляют литейные чугуны. Около 20 % всех выплавляемых чугунов используют для изготовления отливок.

Дата добавления: 2016-02-20; просмотров: 3869;