Диаграмма состояния сплавов с оборудованием механической смеси. Диаграмма состояния железоуглеродистых сплавов.

Диаграмма состояния представляет собой графическое изображение состояния любого сплава изучаемой системы в зависимости от концентрации и температуры

Диаграмма состояния железоуглеродистых сплавов

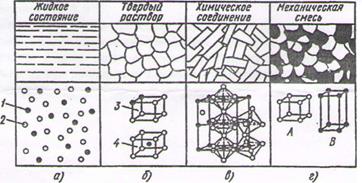

В твердых растворах замещения часть атомов в кристаллической решетке одного из компонентов замещена атомами другого (б). Твердые растворы замещения образуются, например, в сплавах железа с хромом, никелем и с другими элементами. Твердые растворы замещения называют неупорядоченными твердыми растворами, поскольку атомы растворимого элемента могут замещать атомы растворителя в любых узлах решетки. В твердых растворах внедрения атомы растворенного компонента внедряются в межатомное пространство кристаллической решетки другого компонента-растворителя (б). Твердые растворы внедрения образуются, например, в сплавах железа с водородом, азотом, бором.

Химические соединения (в) образуются при сплавлении различных металлов или металла с неметаллом. Соотношение чисел атомов элементов химического соединения может быть выражено формулой вида АпВт. Химическое соединение — однородное кристаллическое тело, имеет кристаллическую решетку с упорядоченным расположением атомов, которая отлична от решеток элементов, образующих это соединение. Химические соединения, как и чистые металлы, имеют постоянную температуру плавления и, как правило, обладают большой твердостью и значительной хрупкостью.

Механическая смесь (г) двух компонентов А и В образуется тогда, когда при кристаллизации компоненты сплава не способны к взаимному растворению в твердом состоянии и не вступают в химическую реакцию с образованием соединения. Механическая смесь может состоять из зерен двух насыщенных твердых растворов или зерен твердого раствора и химического соединения. В этом случае сплав состоит из кристаллов А и В, которые, если они достаточно крупны, отчетливо выявляются на микроструктуре. Рентгенограмма сплава отчетливо показывает наличие двух решеток компонентов А и В.

Температуры, при которых изменяется строение металлов и сплавов, называют критическими точками. При плавлении и затвердевании чистые металлы имеют одну критическую точку, а сплавы — две. В интервале между этими точками в сплавах существуют две фазы — жидкий сплав и кристаллы.

Сплавы железа с углеродом, имеющие промышленное применение, называются чугунами и сталями. Наибольшее количество углерода в этих сплавах достигает 6,67%.

Если в сплаве содержится 93,33% Feи 6,67% С, то при кристаллизации образуется химическое соединение, называемое карбидом железа или цементитом (Fe3C).

Сплавы Fe-Fe3Cс содержанием углерода до 6,67% (имеют большое практическое значение).

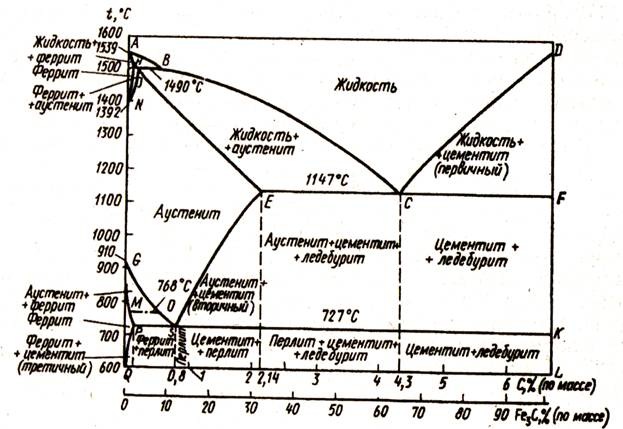

На рис. 30 показана диаграмма состояния сплавов Fe-Fe3C. По оси ординат отложены температура, а по оси абсцисс - концентрация углерода в процентах. Левая ордината соответствует содержанию 100% Fe, а правая ордината - содержанию 6,67% С или 100% цементита Fe3C.

Температура плавления железа - 1535° С (точка А на диаграмме); температура плавления цементита Fe3C- 1550° С (точка Dна диаграмме); температура 910° С (точка G) соответствует аллотропическому превращению железа а у, точка Е характеризует максимальную растворимость углерода в у железе при 1130° С (2,0% С); линия ACD- линия начала кристаллизации сплавов (линия ликвидуса); линия AECF- линия конца кристаллизации сплавов (линия солидуса); линия GSE- линия начала перекристаллизации сплавов в твердом состоянии; линия PSK(температура 723° С) - линия конца превращений структурных составляющих в твердом состоянии.

При затвердевании железоуглеродистых сплавов образуются следующие структурные составляющие:

1) Аустенит — твердый раствор углерода в Feγ Он имеет кристаллическую решетку гранецентрированного куба и под микроскопом представляется в виде светлых зерен с характерными двойными линиями. Твердость аустенита НВ 220; он немагнитен и при охлаждении сплавов существует только до температуры 723° С.

2) Феррит — твердый раствор углерода в Feα; он имеет кристаллическую решетку объемноцентрированного куба, его свойства близки к свойствам чистого железа: пластичен ( δ=50%); мягок (НВ 80); предел прочности σв= 250Мн/м2 (25 кГ/мм2); до температуры 768° С он обладает магнитными свойствами.

3) Цементит или карбид железа Fe3C обладает высокими твердостью (НВ 800) и хрупкостью; различают три формы цементита:

а) первичный цементит (Ц1), выделяющийся при первичной кристаллизации из жидкого сплава;

б) вторичный цементит (Ц2), выделяющийся из твердого раствора аустенита;

в) третичный цементит (Ц3), выделяющийся из твердого раствора феррита.

Диаграмма состояния железоуглеродистых сплавов

Все формы цементита имеют одинаковое кристаллическое строение и свойства, но различную величину частиц-пластинок или зерен. Наиболее крупными являются частицы первичного цементита, а наиболее мелкими —частицы третичного.

До температуры 210° С цементит обладает магнитными свойствами.

Перлит — эвтектоидная смесь феррита и цементита. Образуется из аустенита при перекристаллизации сплава в твердом состоянии и содержит 0,8% С. Перлит имеет пластинчатое или зернистое строение, в зависимости от этого его механические свойства колеблются в следующих пределах: НВ 160—230; σв = 630 ÷ 820Мн/м2 (63—82 кГ/мм2); δ = 15 ÷ 20%.

Ледебурит— эвтектическая смесь аустенита и первичного цементита образуется при температуре 1130° С (точка С на диаграмме) и содержит 4,3% С; он твердый (НВ 700) и хрупкий.

Ледебурит является структурной составляющей белых чугунов.

В зависимости от концентрации углерода и структуры стали и чугуны подразделяют на следующие структурные группы: доэвтектоидные стали (до 0,8% С); структура —феррит и перлит; эвтектоидная сталь (0,8% С); структура —перлит; заэвтектоидные стали (от 0,8 до 2,0%); структура —перлит и вторичный цементит; доэвтектические (белые) чугуны (от 2 до 4,3%); структура —ледебурит (распавшийся), перлит и вторичный цементит; эвтектический белый чугун (4,3% С); структура—ледебурит; заэвтектические белые чугуны (от 4,3 до 6,67% С); структура —ледебурит (распавшийся) и первичный цементит.

Рассмотренная диаграмма состояния Fe — Fe3C является неравновесной (метастабильной), так как она получена в условиях сравнительно быстрого охлаждения, при которых углерод находится в виде Fe3C.

Если железоуглеродистые сплавы подвергать очень медленному охлаждению или же вводить в них кремний, способствующий графитизации, то вместо цементита в чугунах может быть получен углерод в структурно свободном состоянии в виде графита, являющегося продуктом распада цементита по реакции Fe3C = 3Fe + С. Превращения, протекающие с выделением графита, обозначают на диаграмме состояния железоуглеродистых сплавов штриховыми линиями (см. рис. 30). Диаграмма состояния Fe — Сявляется равновесной (стабильной); по ней получаются серые чугуны, структурным признаком которых является наличие графита, выделяющегося на ферритной основе.

Диаграмма состояния железоуглеродистых сплавов имеет большое практическое значение. Она используется для определения температур нагрева стали при различных видах термической обработки, при определении температурных интервалов для горячей обработки стали давлением (ковка, штамповка, прокатка), а также для определения температур плавления и кристаллизации стали и чугунов в литейном производстве.

Углеродистые стали. Влияние углерода и постоянных примесей

на свойств стали. Классификация сталей по назначению,

маркировка ГОСТу.

На свойства железноуглеродистых сплавов влияет наличие в них примесей, попадающих в сплав из природных соединений, из металлолома, в процессе раскисления.

Сталь - это сплав железа с углеродом, где углерода до 2,14%. В стали всегда присутствуют и другие элементы: марганец, кремний, сера, фосфор, никель, медь, хром, мышьяк и другие.

Углерод (C) является основным элементом, придающим стали повышенную прочность и определенный уровень пластичности. Этот элемент повышает также упругость, износостойкость и выносливость при переменных нагрузках. Углерод в железоуглеродистом сплаве находится главным образом в связанном состоянии в виде цементита. В свободном состоянии в виде графита он содержится в сером чугуне. С увеличением содержания углерода возрастают твердость, прочность и уменьшается пластичность. При содержании более 0.8% углерода твердость возрастает, а прочность уменьшается, так как сплав становится более хрупким.

Марганец (Mn) - при содержании в стали (0,5 - 0,8%) и кремний (Si) - при содержании в стали (0,35 -0,50%) - раскисляют сталь при ее выплавке. Они придают ей плотность и однородность, упрочняют, делают более упругой и повышают сопротивление истиранию. Марганец парализует вредное действие серы, образуя с ней соединение, заметно повышает прочность горячекатанной стали и повышает порог хладноломкости стали. Кремний сильно повышает предел текучести, что снижает способность стали к вытяжке и особенно к холодной высадке. При повышении содержания кремния уменьшается порог хладноломкости.

Кремний и марганец попадают в железоуглеродистый сплав при его выплавке в процессе раскисления. Кремний и марганец удаляют из сплава закись железа.

Кремний, растворяясь в феррите, повышает предел текучести и уменьшает склонность к хладноломкости. Марганец образует твердый раствор с железом и немного повышает твердость и прочность. В присутствии серы он частично связывается с серой в сернистый марганец и переходит в шлак. Это способствует удалению серы из сплава, т.е. кремний и марганец являются полезными примесями. В железоуглеродистых сплавах обычно не более 0,35-0,4% Si и 0,5-0,8 Mn.

Сера (S) и фосфор (P) - вредные примеси. Они могут скапливаться в отдельных частях слитка или заготовки (чаще в центральной) и усиливать этим вредное действие.

Сера, являясь вредной примесью, образует сернистое железо FeS, которое нерастворимо в железе, и легкоплавкую эвтектику. При кристаллизации сплава легкоплавкая эвтектика располагается по границам зерен и при повторном нагреве расплавляется, в результате чего нарушается связь между зернами, что приводит к образованию трещин и надрывов. Это явление носит название красноломкости. Повышенное содержание серы в стали вызывает красноломкость (хрупкость при высоких температурах), поэтому допускается содержание серы в сталях до 0,035%-0,06% S.

Фосфор растворяется в железе, искажает кристаллическую решетку и ухудшает пластические свойства сплава. Фосфор является вредной примесью, так как повышенное содержание фосфора вызывает хладноломкость (хрупкость при обычных и пониженных температурах), и его содержание в сталях не должно превышать 0,025-0,08%.

Хром (Cr) - в углеродистую сталь попадает из шихты привыплавки стали в печах. При патентировании проволоки (вид термообработки проволоки) хром оказывает вредное действие, задерживающее термообрабтку. Поэтому его содержание ограничивают до 0,1 • 0,15%; В легированную сталь хром вводят для повышения ее прочности и прокаливаемости. В сочетании с никелем хром используется для производства нержавеющих и жаропрочных сплавов.

Никель (Ni) - при небольших содержаниях его - не оказывает вредного действия, но несколько задерживает процесс патентирования. В легированную сталь никель вводится для повышения вязкости, коррозионной стойкости и придания некоторых других качеств стали.

Азот (N), кислород (O) и водород (H) - присутствуют в стали в виде хрупких неметаллических включений. Они ухудшают механические свойства, снижают сроки службы изделий. Эти элементы присутствуют в сплавах или в виде хрупких неметаллических включений, например окислов FeO, SiO2, AI2O3, нитридов Fe4N, или в свободном состоянии. При этом они располагаются в дефектных местах в виде молекулярного и атомарного газов. Мелкие неметаллические включения образуются при раскислении стали, а крупные попадают в жидкую сталь из шлака, футеровки печи, материала желоба и ковша. Наибольший вред приносят крупные включения. Неметаллические соединения являются концентраторами напряжений и могут понизить механические свойства (прочность, пластичность)стали.

Водород поглощается сталью в атомарном состоянии. При охлаждении сплава растворимость водорода уменьшается, и его атомы накапливаются в микропорах. В результате этого в микропорах развивается большое давление. Таким образом, водород может явиться причиной образования внутренних надрывов в металле (флокенов).

Существует много прогрессивных методов выплавки железоуглеродистых сплавов, обеспечивающих уменьшение содержания кислорода, азота и водорода, что улучшает механические свойства сплавов.

Классификация и маркировка сталей

Сталями принято называть сплавы железа с углеродом, содержание до 2,14% углерода. Кроме того, в состав сплава обычно входят марганец, кремний, сера и фосфор; некоторые элементы могут быть введены для улучшения физико-химических свойств специально (легирующие элементы).

Стали, классифицируют по самым различным признакам. Мы рассмотрим следующие:

Химический состав.

В зависимости от химического состава различают стали углеродистые (ГОСТ 380-71, ГОСТ 1050-75) и легированные (ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ 14959-79). В свою очередь углеродистые стали могут быть:

A) малоуглеродистыми, т. е. содержащими углерода менее 0,25%;

Б) среднеуглеродистыми, содержание углерода составляет 0,25-0,60%

B) высокоуглеродистыми, в которых концентрация углерода превышает 0,60% Легированные стали подразделяют на:

а) низколегированные содержание легирующих элементов до 2,5%

б) среднелегированные, в их состав входят от 2,5 до 10% легирующих элементов;

в) высоколегированные, которые содержат свыше 10% легирующих элементов.

Назначение.

По назначению стали бывают:

1) конструкционные, предназначенные для изготовления строительных и машиностроительных изделий.

2) Инструментальные, из которых изготовляют режущий, мерительный, штамповый и прочие инструменты. Эти стали содержат более 0,65% углерода.

3) С особыми физическими свойствами, например, с определенными магнитными характеристиками или малым коэффициентом линейного расширения: электротехническая сталь, суперинвар.

4) С особыми химическими свойствами, например, нержавеющие, жаростойкие или жаропрочные стали.

Качество.

В зависимости от содержания вредных примесей: серы и фосфора-стали подразделяют на:

1 Стали обыкновенного качества, содержание до 0.06% серы и до 0,07% фосфора.

2 Качественные - до 0,035% серы и фосфора каждого отдельно.

3 Высококачественные - до 0.025% серы и фосфора.

4 Особовысококачественные, до 0,025% фосфора и до 0,015% серы.

Дата добавления: 2016-02-20; просмотров: 3064;