Текущий ремонт газобаллонного оборудования

Во время эксплуатации ГБА происходят отказы его газобаллонного оборудования. Устранение отказов может выполняться в профилактическом порядке при выполнении работ технического обслуживания и сезонного обслуживания или по заявке между обслуживаниями. Обычно 10…20 % объема работ ТО-2 и до 50 % СО составляют работы текущего ремонта.

При выполнении текущего ремонта важным является обеспечение запасными частями. Это приобретает актуальность в связи с тем, что в настоящее время различными производителями выпускается большое число моделей ГБО. Оборотный фонд запасных частей зависит от надежности ГБО. Основными показателями надежности являются безотказность и долговечность, которые оцениваются наработкой на отказ и ресурсом. Таким образом, при массовой эксплуатации и ремонте надо отдавать предпочтение аппаратуре с высоким ресурсом и наработкой на отказ.

Работы текущего ремонта – это в основном разборочно-сборочные, дефектовочные и контрольно-регулировочные операции. Для обеспечения безопасности эксплуатации ГБА эти работы должны выполняться в строгом соответствии с технологическими картами постовых и цеховых работ.

Постовые технологические карты описывают процесс демонтажа и установки ремонтируемого элемента на ГБА и проверки герметичности в системе питания и, если это необходимо, выполнения контрольно-регулировочных работ.

Цеховые технологические карты описывают процесс устранения неисправностей элемента на участке по ремонту ГБО.

При выполнении постовых работ по снятию узла или агрегата ГБО перекрывают вентили на баллонах или мультиклапане. Вырабатывают газ из магистрали, т.е. после баллонов. В таком состоянии газовая система питания безопасна, и можно снять необходимый для ремонта элемент.

Неисправности деталей ГБО устраняют на участке ремонта ГБО. На этом участке можно отремонтировать многие агрегаты и узлы. После выполнения работ на участке ремонта ГБО отремонтированный элемент устанавливают в обратной последовательности на ГБА. При необходимости устанавливают новый узел, который хранится на складе. Проверяют герметичность соединений.

Если необходим ремонт вентиля и мультиклапана, установленных непосредственно на баллоне, необходимо предварительно выпустить газ из баллона и дегазировать его на специальном посту выпуска или слива газа.

На участке ремонта ГБО неисправный агрегат или узел разбирают и дефектуют. Производят мойку деталей и продувают их сжатым воздухом.

Во время проведения ремонта, как правило, применяют метод групповых замен. Данный метод заключается в том, что одновременно с отказавшей деталью заменяют всю группу изнашиваемых деталей. Для групповых замен выпускаются ремонтные комплекты, подобные ремкомплектам для карбюраторов.

При выполнении ремонта необходимо понимать, что если сегодня вы сэкономите и замените только одну отказавшую деталь, то, возможно, в ближайшее время могут отказать и другие детали. Следует учитывать, что за время простоя газобаллонного автомобиля в ремонте потери составляют значительно больше, чем стоимость сэкономленных запчастей.

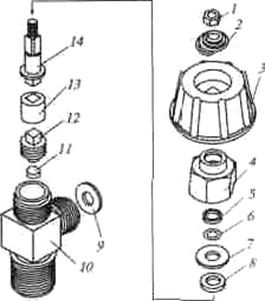

При ремонте вентиля его закрепляют в специальной оправке в тисках и выполняют разборку. Отвинчивают гайку 7, снимают маховичок 3, затем отвинчивают гайку сальника 4, вывинчивают корпус клапана 12, затем извлекают расположенные над ним детали (рис.3.32).

Собирают вентиль в обратной последовательности, заменяя неисправные детали. Сначала производят замену клапана 12 вместе с уплотнителем 31, уплотнительных колец и прокладок 5, 6, 8. При сборке важно завернуть гайку сальника с необходимым усилием. После сборки проверяют легкость вращения маховика и герметичность вентиля.

Техническое состояние ГБО проверяется на стендах.

Для вентиля оно характеризуется внутренней герметичностью в закрытом состоянии, внешней герметичностью при полностью открытом вентиле и пропускной способностью.

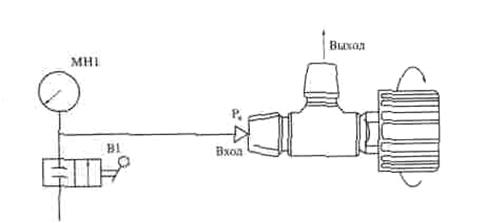

Для определения этих показателей вентиль закрепляют в тисках стенда и подсоединяют его вход шлангом к выводу Рц (рис. 3.33).

Для проверки внутренней герметичности закрывают вентиль до отказа и на его выходное отверстие наносят мыльный раствор.

Рис. 3.32. Вентиль. 1 – гайка; 2 – пружина; 3 – маховичок; 4 – гайка сальника; 5 –уплотнительная прокладка; 6 – уплотнительное кольцо; 7 – защитное кольцо; 8 – кольцо уплотнителя; 9 – прокладка; 10 – корпус; 11 – уплотнитель; 12 – клапан; 13 – муфта; 14 – шпиндель.

Рис.3.33. Проверка герметичности расходного вентиля: МН1 – манометр; В1 – вентиль; Р – вывод.

На вход подают давление 20.0МПа, открыв вентильВ1. Проверяемый вентиль герметичен, если не наблюдается пузырения мыльной пленки на его выходном отверстии.

Рис.3.34. Схема подсоединения электромагнитного клапана для проверки герметичности: МН1, МНК и МНВ – манометры; В1 – вентиль; Р – вывод.

Рис.3.35. Редуктор высокого давления в разобранном виде: 1 – регулировочный болт; 2 – контргайка; 3 и 8 – гайки (7 шт.); 4 и 9 – разрезные шайбы; 5 – колпак; 6 – упор пружины; 7 – пружина мембраны; 10 – тарелка мембраны; 11 – мембрана; 12 – предохранительный клапан; 13 – пружина предохранительного клапана; 14 – корпус предохранительного клапана; 15 – вставка предохранительного клапана; 16 – штуцер полости теплоносителя; 17 – выходной штуцер; 18 – штуцер входной; 19 – корпус редуктора; 20 – упор клапана высокого давления; 21 – датчик давления; 22 – пружина клапана высокого давления; 23 – клапан высокого давления; 24 – пружина; 25 – фильтрующий элемент; 26 – корпус клапана высокого давления; 27 – направляющая втулка; 28 – шток мембраны.

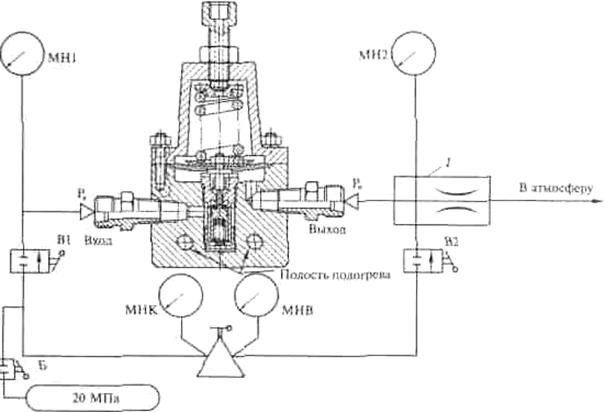

Рис. 3.36. Схема подсоединения РВД для проверки и регулировки: МН1, МН2, МНК и МНВ – манометры; Рв и Рн – выводы; Б, В1 и В2 – вентили; 1 – приспособление для измерения пропускной способности РВД.

Для проверки внешней герметичности вентиля на его выходное отверстие навинчивается заглушка. Затем вентиль полностью открывают, вращая рукоятку до упора. На вход с помощью вентиля B1 подают давление 20.0 МПа. Вентиль герметичен, если на манометре МН1 после закрытия вентиля В1 не наблюдается падения давления в течение 3 мин.

Аналогично проверяется герметичность ЭМК (рис.3.34).

При разборке РВД его закрепляют в специальной оправке в тисках. Вывинчивают регулировочный болт 1, разгружая, таким образом, пружину 7 (рис. 3.35).

Отвинчивают гайки 3 и снимают колпак 5, пружину 7, мембрану 11. Затем вывинчивают корпус клапана высокого давления 26. Производят замену деталей этого корпуса: клапан 23, шток мембраны 28 (толкатель), фильтрующий элемент 25. Возможна замена нового корпуса 26 в сборе. Заменяют мембрану 11. Собирают РВД в обратной последовательности. Сначала устанавливают корпус клапана 26 в сборе. Затяжку корпуса 26 проводят с определенным усилием. На специальном стенде проверяют внутреннюю герметичность клапана 23 и корпуса 26. Последовательность проверки приведена ниже. Если внутренняя герметичность в норме, то продолжают сборку РВД, устанавливая мембрану 11, детали над ней и колпак 5, обращая внимание на усилие затяжки гаек 3. При необходимости разбирают предохранительный клапан 12.

После полной сборки проверяют герметичность РВД, выполняют его регулировку, проверку срабатывания предохранительного клапана (рис. 3.36).

Рис. 3.37. Редуктор низкого давления ЗАО «Автосистема» в разобранном виде: 1 – мембрана 1-й ступени в сборе; 2 – болты; 3 – мембрана 1-й ступени; 4 – торсионная пружина; 5 – клапан 1-й ступени в сборе; 6 – рычаг клапана; 7 – втулка-седло с шайбой; 8 – штуцер; 9 – прокладка; 10 – крышка камеры подогрева; 11 и 27 – болты с шайбами; 12 – клапан газовый в сборе; 13 – соленоид; 14 – винт регулировки давления 1-й ступени; 15 – выходной патрубок; 16 – корпус редуктора; 17 – седло клапана 2-й ступени; 18 – скоба крепления патрубка; 19 – винт регулировочный 2-й ступени с пружиной; 20 – винт холостого хода в сборе; 21 – пластина крепления торсионной пружины; 22 – винты; 23 – клапан 2-й ступени; 24 – рычаг клапана 2-й ступени; 25 – ось; 26 – крышка редуктора.

РВД должен обладать внутренней и внешней герметичностью, достаточной пропускной способностью и понижать давление до 1.0 МПа. При аварийном повышении давления в рабочей магистрали более 1.7 МПа должен срабатывать предохранительный клапан.

Работы по проверке и регулировке РВД выполняются в следующей последовательности:

• проверка внутренней герметичности редуцирующего узла;

• проверка внешней герметичности РВД;

• проверка и регулировка предохранительного клапана;

• проверка пропускной способности фильтрующего элемента;

• регулировка рабочего давления.

Для выполнения этих работ на стенде К-278 редуктор закрепляют в тисках с помощью специальной оправки и соединяют шлангами с выводами Ре и Рц установки.

Проверку внутренней герметичности редуцирующего узла выполняют со снятым колпаком 5 и мембраной 11 (рис. 3.35). На верхнюю полость корпуса редуктора наносят мыльный раствор. Медленно открывая вентиль Б, повышают давление на входе в редуктор до 20.0 МПа.

Редуцирующий узел, включая его клапан, герметичен, если нет появления пузырей на мыльной пленке. По окончании проверки закрывают вентиль Б и снижают плавно давление до нуля.

Для проверки внешней герметичности вентили Б и В1 должны быть закрыты. Проверяемый редуктор собирают, и до отказа вывинчивают винт, ослабив при этом гайку. Выходной штуцер соединяют с выводом Рц. В проверяемый редуктор воздух поступает через вентиль Б РВД стенда К-278 (в нем давление снижается до 1.2 МПа) и вентиль В2. Герметичность проверяется при закрытом вентиле В2. В течение 3 мин на манометре МН2 не должно наблюдаться падение давления воздуха.

Для проверки давления срабатывания предохранительного клапана подключение редуктора остается таким же, как и в предыдущей операции. Полностью открывают вентиль В2. Повышают редуктором стенда давление на манометре МН2 до момента срабатывания предохранительного клапана. Нормативное давление этого параметра должно составлять 1.6 МПа. Регулировка давления срабатывания предохранительного клапана осуществляется его крышкой,

Пропускная способность РВД определяется по падению давления продуваемого через него сжатого воздуха. На выходе редуктора подсоединяют тройник с гайкой, имеющей калиброванное отверстие Æ4.5 мм. На вывод Рц подают давление 1.2 МПа. Редуктор обладает достаточной пропускной способностью, если на выходе из него показание манометра МН2 не превышает 0.6МПа.

Разборку РНД (рис. 3.37) начинают с демонтажа деталей, установленных на внешней стороне корпуса: клапана 12, патрубка 15, втулки 7 и при необходимости штуцеров 8. Снимают крышки 10 и 26. Для этого отвинчивают болты 11 и 27 крепления этих деталей к корпусу 16. Затем демонтируют детали, расположенные внутри корпуса РНД. Вывинчивают регулировочный винт второй ступени 19 и извлекают пружину вместе с ее опорой. Отвинчивают винты крепления оси 25 рычага клапана 24. Ослабляют и отвинчивают регулировочный винт 14. Отвинчивают винты 22 крепления торсионной пружины. Снимают клапан первой ступени 5. Вывинчивают винты крепления мембраны второй ступени и снимают ее, слегка сдвигая вдоль оводка клапана первой ступени. Вывинчивают регулировочный винт холостого хода 20.При необходимости вывинчивают седло клапана второй ступени 17 и втулку 7. При ремонте РНД можно заменить только мембраны 1, 3 и прокладку 9. Для обеспечения надежной работы РНД можно заменить клапаны первой и второй ступеней, а также (при необходимости) седло первой или второй ступени. Сборку производят в обратной последовательности. В процессе сборки проверяют параллельность прилегания клапанов первой и второй ступеней к седлам. Для этого проверяют визуально след от касания уплотнителя седла клапана в форме окружности, образующейся после первого нажатия на клапан.

После сборки регулируют давление в первой ступени и проверяют внутреннюю герметичность клапанов первой и второй ступеней. Производят проверку герметичности РНД и предварительную регулировку давления на выходе из редуктора. Для проверки редуктора используются специальные стенды ИС-001, К-278 и др.

Необходимо отметить, что частичный ремонт редуктора низкого давления ЗАО «Автосистема» можно выполнять непосредственно на автомобиле, сняв толькокрышку 26.Доступ к большинству деталей становится свободным.

Разборочно-сборочные работы по вентилям и редукторам других моделей имеют свою специфику, определяемую конструктивными особенностями. Однако при выполнении этих работ необходимо в обязательном порядке заменять мембраны, уплотнения клапанов и при необходимости пружин, а также проверять внутреннюю и внешнюю герметичность и регулировать давление в ступенях.

Для проведения работ по переоборудованию, техническому обслуживанию и текущему ремонту газобаллонного оборудования используют различное технологическое оборудование и специализированный инструмент. Выпускаются стационарные, передвижные и переносные стенды. Основные характеристики наиболее распространенных стендов представлены в табл.3.3. Стенды позволяют выполнить работы по контролю агрегатов и узлов ГБО при рабочем давлении на сжатом воздухе. Для крупных предприятий с большим объемом работпо обслуживанию, выполняющих все виды ремонтных работ, рекомендуются стенды ИС-001, К-278 и установка К-277. Эти стенды позволяют выполнять проверку и регулировку газовых аппаратов: редуктора высокого давления, редуктора низкого давления, наполнительного и расходного вентилей, электромагнитных газовых клапанов. На автопредприятиях часто используются стенд Новгородского завода «Автоспецоборудование» К-278 (рис.3.38) и установка К-277. Эти установки сходны по функциям и конструкции и позволяют проводить работы с оборудованием, работающим при высоком давлении (до 20 МПа). Установка К-277 выполнена в передвижном исполнении и в отличие от К-278 не имеет в комплекте компрессора высокого давления.

Таблица 3.3

Дата добавления: 2016-02-09; просмотров: 4146;