Физические свойства шлаков

Поверхностное натяжение шлаков.

Большинство процессов в цветной металлургии протекают в гетерогенных системах, имеющих поверхность раздела несмешивающихся фаз. Поэтому поверхностные свойства играют важное значение в пирометаллургических процессах. В частности, от величины поверхностного натяжения на границе штейн-шлак зависят размеры устойчивого зародыша и процесс коалесценции фаз в расплаве, смачивание шлаком флюсов и огнеупоров, а вместе с тем и кинетика взаимодействия шлаков с флюсами, пропитка и разрушение огнеупоров. Поверхностные свойства расплавов влияют на скорость многих пирометаллургических процессов, вспенивание шлаковых расплавов и выделение газов из металлов.

Между величиной поверхностного натяжения и природой связи в жидкостях существует определенная корреляция. Молекулярная связь осуществляется слабыми молекулярными силами, что проявляется в малой величине поверхностного натяжения (2-3.10-2 Дж/м2). У ионных расплавов величина поверхностного натяжения заметно выше (10-20.10-2 Дж/м2). У расплавов, включающих сильные в энергетическом отношении катионы, в которых связь носит смешанный ионно-ковалентный характер, величина поверхностного натяжения колеблется в пределах 20-40.10-2 Дж/м2. К этому классу жидкостей принадлежат металлургические шлаки. В расплавах металлов с сильной связью величина поверхностного натяжения составляет 120-130.10-2 Дж/м2.

Экспериментальные исследования показывают, что для таких жидких фаз металлургического производства, как штейны и шлаки, поверхностное натяжение, т.е. межфазное натяжение на границе жидкость - газ, изменяется в зависимости от их состава и температуры в пределах 300 до 500 мН/м (мДж/м2). Зависимость поверхностного натяжения от состава шлака или штейна описать аналитически обычно не удастся, т.к. с изменением состава шлака происходят достаточно сложные перестройки его структуры. Поэтому измеренные экспериментально значения обычно представляют в виде диаграмм, на которых изображены линии равного уровня σ - изотензы. Одна из подобных диаграмм для одной из оcновных шлаковых систем FeO-CaO-SiO2 приведена на рисунке 2.19. Подробнее диаграммы представлены в (Ванюков, Зайцев, 1969)

|

Рисунок 2.19. Диаграмма изотенз шлаковой системы FeO-CaO-SiO2

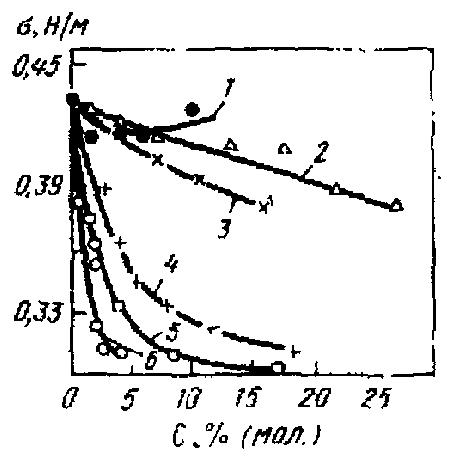

Нередко возникает задача оценить влияние на поверхностное натяжение расплава какого-либо постороннего компонента, растворяющегося в исходном шлаке в небольшом количестве. Все компоненты по их влиянию на поверхностное натяжение исходного расплава можно разделить на поверхностно активные вещества, ПАВ, и поверхностно инактивные. ПАВ понижают поверхностное натяжение, поэтому они скапливаются на поверхности, т.к. это ведет к снижению общей энергии системы. Инактивные вещества равномерно распределяются по всему объему расплава.

Зависимость поверхностного натяжения от концентрации инактивного вещества, как правило, хорошо описывается линейной формулой:

σ = σ0 + k.x

ПАВ наиболее резко снижают σ при небольших добавках. К поверхностно активным веществам в шлаковых расплавах относятся катионы щелочных металлов, фосфора, анионы серы, фтора, некоторых других элементов.

Рисунок 2.20. Влияние добавок некоторых веществ на поверхностное натяжение шлака, содержащего: 27%SiO2; 36% FeO; 6% Fe2O3; 31%SiO2, при 1350 С. 1 – MnO.SiO2; 2 – TiO2; 3 - SiO2; 4 – Na2O; 5 – CaF2; 6 – P2O5.

Температурная зависимость поверхностного натяжения для большинства расплавов, в которых не происходит изменение структуры, имеет линейный характер:

σ = σ0 + k.(T-TПЛ)

Численные значения коэффициентов k для большинства жидкостей отрицательны, т.к. поверхностное натяжение для них падает с ростом температуры. Однако, для шлаков в определенной диапазоне температур (при не слишком высоких температурах) величина k аномальна – положительная (т.е. σ растет с ростом T), что связано с разукрупнением кремнекислородных комплексов при увеличении температуры.

Плотность шлаков.

Плотность жидких металлов и шлаков изменяется от 2000 кг/м3до 15000 кг/м3.

Зависимость от состава и температуры.

Часто можно слышать утверждение, что плотность некоторых шлаков отличается от идеальной. Что же такое идеальное поведение плотности при смешении? Представим себе, что смешиваются две жидкости полностью растворимые друг в друге, причем число молей первой – N1, второй – N2, массы соответственно – M1, M2, объемы – V1, V2. По определению плотности обеих жидкостей составляют:

При смешении масса смеси, по закону сохранения массы, равна:

MСМ=M1 + M2.

Тогда объем смеси будет равен:

VСМ = V1 + V2 + ∆VСМ.

Под идеальным понимают такое смешение, при котором изменения объема смеси при смешении не происходит:

∆VСМ=0.

Это означает, что мольный объем аддитивен, т.е. равен сумме двух мольных объемов. В этом случае мольный объем, например, бинарного шлака зависит линейно от молярного содержания одного из компонентов. Отклонение от аддитивной прямой характеризует взаимодействие между структурными единицами расплава. Так наличие отрицательного отклонения свидетельствует об усилении взаимодействия между частицами, определяющего более плотную упаковку частиц. Увеличение расстояния между частицами, ослабление энергии связи, предшествующее расслаиванию фаз, выражается в наличии положительного отклонения плотности от аддитивной прямой.

По данным разных экспериментальных исследований плотность железосиликатных шлаков FeO-SiO2 снижается при увеличении концентрации более легкого компонента SiO2 от 4,5-4,8 (чистый FeO) до ~3,5 г/см3 (при мольной доле кремнезема 0,4).

С увеличением температуры плотность шлаков прямо пропорционально снижается, т.е. температурная зависимость плотности расплавов подчиняется линейному закону:

ρ = ρпл.(1 - k.(T-Tпл)], ()

где ρпл- плотность жидкости при температуре плавления; Тпл- температура плавления.

Для грубых расчетов ориентировочно можно считать, что плотность шлаковых расплавов снижается примерно на 0,2-0,3 г/см3 при увеличении температуры на 100 градусов.

Плотность шлаков важна для металлургов по нескольким причинам.

Во-первых, в металлургическом производстве продукты процессов обычно измеряют объемами - чашами, ковшами и т.п., расчеты же баланса металлов проводятся в массовых единицах. Ясно, что для увязки таких измерений и расчетов необходимо знать плотности расплавов.

Во-вторых, плотность является структурно-чувствительной величиной. Действительно, если при добавлении к шлаковому расплаву какого-либо компонента плотность сильно повышается, это свидетельствует об образовании в расплаве плотных микро группировок, состав которых отвечает, как правило, какому-то соединению. Этот вопрос мы рассмотрим подробнее.

В-третьих, на взвешенные в шлаке капельки штейна кроме силы тяжести действует еще и архимедова выталкивающая сила, значит, на скорость осаждения взвешенных капелек будет оказывать влияние разность плотностей.

FАРХ = V.(ρШТ - ρШЛ).g

Таким образом, плотность влияет на величину механических потерь металлов со шлаками.

В-четвертых, плотность жидкости и ее поверхностное натяжение влияют на процесс образования пузырьков при истечении газа из отверстий. Это особенно важно для барботажных процессов, получивших развитие в пирометаллургии цветных металлов в последние 40 лет.

Вязкость шлаков.

В металлургической практике необходимо предвидеть динамические свойства шлака, его способность протекать через отверстия, течь по желобам, вытекать из ковшей, тормозить движение взвешенных в нем капелек металла или штейна. Эти динамические свойства обычно называют текучестью или вязкостью. В отличие от физических свойств, рассмотренных раньше, вязкость в большинстве случаев очень сильно зависит от состава шлаков и температуры.

Зависимость от состава и температуры. В настоящее время отсутствует сколько-нибудь надежная теория, способная предсказать зависимость вязкости шлака от его состава. Так, например, может показаться, что вязкость шлака прямо связана с тем, насколько перегрет шлак по сравнению с его температурой плавления, т.е., что вязкость непосредственно связана с диаграммой плавкости. Это, однако, далеко не так: шлак состава 20% CaO, 62% SiO2 и 17% Al2O3 имеет Тпл=1165 °С, а при температуре 1400 °С его вязкость составляет 75 П. Другой шлак, содержащий 38% CaO,50% SiO2, 12% Al2O3 плавится при температуре 1310 °С, но при той же температуре 1400°С (т.е. при меньшем перегреве) имеет всего 6 П. Однако, в ряде случаев связь поведения вязкости с диаграммой плавкости все же наблюдается.

Обычно, рассуждая качественно, влияние состава шлака на его вязкости связывают с изменением структуры его строения. Причем считается, что вязкость шлака повышается с увеличением в нем доли компонентов, способных образовывать длинные полимеризованные цепи, поскольку в этом случае снижается подвижность структурных единиц жидкости. Такие рассуждения основаны на теории Эйнштейна-Смолуховского, которая связывает вязкость с размером подвижных частиц жидкости. В шлаках цветной металлургии к компонентам, способным образовывать цепи и сетки, прежде всего, относится SiO2. Поэтому с ростом содержания SiO2 в шлаке его вязкость повышается. Это обстоятельство учитывается на практике при выборе состава шлака.

Экспериментальные данные о вязкости шлаков различного состава обычно представляют графически в виде диаграмм с линиями равной вязкости - изокомами. Диаграмма изоком для шлаковой системы CaO-SiO2-FeO-Al2O3 при 10% Аl2O3 и 1300°С приведена на рисунке 2.21.

|

Рисунок 2.21. Диаграмма вязкости шлаков CaO-SiO2-FeO-Al2O3 при 10% Аl2O3 и 1300°С.

Кроме состава шлака на его вязкость влияет еще два фактора - температура и наличие взвеси в шлаке другой фазы.

Течение жидкости является активационным процессом, поэтому зависимость вязкости данного шлака от температуры описывается обычно в виде эмпирических зависимостей активационного типа:

lg(lg(μ)) = a + b.T

или

lg(μ) = a + b.T.

Коэффициенты в этих уравнениях определяют при обработке экспериментальных данных по вязкости каждого конкретного шлака.

|

Для двухфазной системы, образованной сферическими частицами дисперсной фазы, независимо от ее агрегатного состояния получено выражение вязкости:

где μс, μд- вязкости сплошной и дисперсной фаз соответственно.

Отсюда для твердых частиц (μд >> μс) получается известная формула Эйнштейна:

μЭФ = μС (1 + 2,5.φ)

а для дисперсии газовых пузырьков (μд<< μс)

μЭФ,= μС (1 + φ)

Приведенные формулы хорошо согласуется с экспериментальными данными, когда доля дисперсной фазы φ < 10%. В концентрированных дисперсиях эффективная вязкость больше, чем рассчитываемая по приведенным формулам. Такие системы нельзя рассматривать как ньютоновскиежидкости, т.е. они не удовлетворяют предложенному выше определению вязкости, в котором предполагалось постоянство градиента скорости по нормали к поверхности. Отметим, однако, что объемная доля в шлаке для большинства пирометаллургических процессов составляет величину не более 5%, поэтому приведенные формулы вполне справедливы для таких систем.

Влияние на металлургические процессы

В каких же практических металлургических расчетах необходимо знать вязкость шлаков? Прежде всего, в расчетах скоростей всплывания и оседания частиц, пузырьков газов, капелек штейна. Рассмотрим влияние вязкости на скорость оседания капелек штейна в шлаке. Пусть на поверхности шлака попадает капелька более тяжелого штейна. На эту капельку действует следующие силы:

1) Сила тяжести;

2) Сила Архимеда;

3) Сила сопротивления, обусловленная вязкостью шлака.

Закон Стокса утверждает, что сила трения пропорциональна скорости движения капельки. Тогда можно записать, что:

где r - радиус капли.

Значит, чем больше вязкость шлака, тем медленнее в нем оседают взвешенные частички. Уравнение позволяет определить и время, необходимое для отстаивания взвеси. Опыт показывает, что удовлетворительным в технологическом отношении является шлаки с вязкостью до 5 П.

|

В случае, если в шлаке присутствует не твердая, а жидкая дисперсная фаза, то формула изменяется. Это объясняется тем, что жидкость прилипает к поверхности твердого тела и, таким образом, неподвижна относительно него. Если же дисперсной фазой является другая жидкость или газ, происходит относительное движение фаз. Адамар и Рыбчинский теоретическим путем получил формулу для определения скорости всплывания сферической частицы жидкой или твердой фазы:

Анализ формулы для случая всплывания газовых пузырьков показывает, что при одинаковой разности плотностей газовый пузырек будет всплывать в 1,5 раза быстрее.

|

При турбулентном истечении газа из фурмы формула для определения объема пузырька Vптакова:

где Vп - объем пузырька; Fг - объемный расход газа, м3/с; S - площадь сечения отверстия, м2.

Для расчета размера пузырька по этой формуле требуется решить алгебраическое уравнение 4-го порядка.

В заключении отметим что для большинства шлаковых расплавов их вязкость определяет транспортные свойства такие, как диффузия и электропроводность, когда в шлаке действуют градиенты химических и электрохимических потенциалов. Связь этих свойств была обоснована теоретически и выражается классическими уравнениями Стокса-Эйнштейна и Нернста-Эйнштейна.

Штейны.

Сульфидные расплавы (а штейны, напомним, это сплав сульфидов) играют важную роль в металлургии цветных металлов, поскольку сульфидные руды (при переработке которых и образуются штейны) – основное сырье для получения таких металлов, как медь, никель, свиней и другие. Головной пирометаллургической операцией в ряде технологических процессов служит расплавление сульфидных руд и концентратов с целью отделения компонентов пустой породы, содержащей оксиды кремния, кальция, железа в шлак. Ценные металлы при этом концентрируются в более тяжелой фазе – штейне. В некоторых процессах специально осуществляется сульфидирование оксидов цветных металлов с целью концентрирования их в штейне. При некоторых восстановительных процессах выплавляются металлизированные штейны, т.е. штейны, содержащие металлы не только в сульфидной форме, но и в свободной металлической форме.

Количественной теории строения жидкого состояния сульфидов на сегодняшний день не существует. До начала 60-х годов в литературе жидким сульфидам по аналогии с оксидными расплавами чаще всего приписывали ионное строение. Однако, сравнение твердых оксидов указывает на существенное различие между этими власами соединений. Для сульфидов характерна большая степень ковалентности связи Me-, чем у оксидов. По своим электрофизическим характеристикам большинство сульфидов надо относить к полупроводникам.

Следует отметить также значительные отклонения состава сульфидов (как чистых сульфидов отдельных металлов, так и штейнов) от стехиометрических соотношений – чаще всего с недостатком серы. Степень нестехиометричности зависит от условий формирования штейновых расплавов – восстановительности атмосферы, давления паров серы и др. При охлаждении сильно металлизированных расплавов с недостатком серы из них выделяется металлическая фаза, что необходимо учитывать при организации ряда металлургических процессов.

Плотность штейнов.

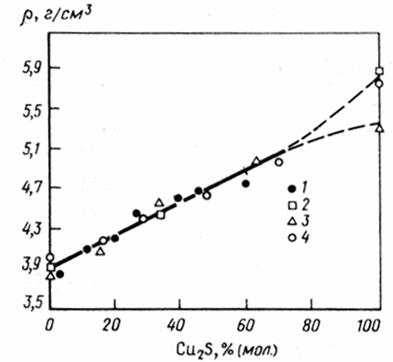

Плотность штейнов имеет важное значение для разделения фаз. Чем больше разность плотностей шлака и штейна, тем быстрее идет их разделение. Знание плотности штейнов необходимо для расчета уровней расплавов в металлургических печах и т.д.

|

Плотность сульфидных расплавов систем Cu-Fe-S и Ni-Fe-S и в бинарной системе Cu2S-Ni3S2 по данным разных исследований приведены на рисунках 2.22 и 2.23.

Рисунок 2.22. Диаграмма плотности расплавов системы Cu-Fe-S (а) и Ni-Fe-S (б) при 1300°С.

Рисунок 2.23. Влияние состава на плотность в системе Cu2S-FeS по данным различных исследований

Плотность штейнов возрастает при увеличении содержания никеля и меди от ~4 до ~5,7 г/см3 с уменьшением в них серы. Плотность металлизированных никелевых штейнов может достигать 7 г/см3. С ростом температуры плотность штейнов снижается, но в меньшей степени, чем плотность шлаков.

Вязкость штейнов.

По сравнению с вязкостью шлаков вязкость штейнов менее важна для физико-химических взаимодействий при плавке. В то же время она вместе с поверхностным натяжением имеет значение для взаимодействия штейновых расплавов с огнеупорами, определяет условия жидкотекучести штейнов, что необходимо, например, для беспроблемного выпуска штейнов из печей, нормального течения штейновых расплавов по перетокам и желобам и т.д.

Вязкость сульфидных расплавов значительно ниже вязкости шлаков и составляет порядка 0,005 Па.с. Особенно низкой вязкостью обладают железистые расплавы. По этой причине штейны (особенно бедные и перегретые) легко проникают в малейшие поры и трещины. Этому способствует также и их легкая окисляемость. Вязкость штейновых расплавов снижается при увеличении температуры и содержания сернистого железа.

Поверхностное натяжение штейнов.

Поверхностное натяжение штейнов близко к σ шлаков. Диапазон изменения поверхностного натяжения медных и никелевых штейнов составляет (35-40).10-2 Дж/м2. Большое поверхностное натяжение связано с повышенным содержанием в штейнах свободных металлов (большая степень металлизации).

Снижению поверхностного натяжения способствует присутствие в них примесей оксидов железа (особенно магнетита), сульфидов цинка и др.

Дата добавления: 2016-02-09; просмотров: 4869;