Задачи и значение ремонтного хозяйства на предприятиях химической промышленности

Основное технологическое оборудование (аппараты и машины), коммуникации, насосы и т. п. — все это главная часть основных фондов предприятия. Это оборудование, как правило, на предприятиях химических волокон работает непрерывно; многие детали и механизмы находятся под воздействием агрессивной среды и высоких температур. Полное использование оборудования, бесперебойная и высококачественная работа аппаратов и машин, всех коммуникаций, насосов и других устройств возможна только в том случае, если это оборудование постоянно поддерживается в хорошем состоянии. В свою очередь, техническое состояние аппаратов и машин, срок их службы, производительность оборудования и труда, качество и себестоимость продукции в значительной мере зависят от тщательности ухода за оборудованием и от правильности организации его ремонта. Расходы на эти цели достигают часто 10—15 % себестоимости готового волокна. На работах по уходу за оборудованием и ремонту его занято примерно 20—25% всех работающих.

Ремонтное хозяйство- совокупность общезаводских и цеховых подразделений, осуществляющих комплекс работ по техническому обслуживанию и ремонту оборудования.

Задачи ремонтного хозяйства:

1) обеспечение готовности оборудования в работоспособном состоянии;

2) предупреждение аварий;

3) обеспечение сохранности зданий и сооружений;

4) повышение качества ремонта;

5) сокращение затрат на ремонт.

Значение ремонтного хозяйства на химических предприятиях:

1) определяет степень использования оборудования;

2) влияет на степень физического износа оборудования;

3) обеспечивает ритмичность работы предприятия;

4) способствует выполнению плана по выпуску продукции.

Существует два способа ремонта оборудования:

1) Хозяйственный - выполнение ремонтных работ рабочими самого предприятия

2) Подрядный - выполнение ремонтных работ специализированными сторонними организациями

Прогрессивные методы ремонта:

1) Поузловой - ремонт сводится к замене изношенных узлов новыми или заранее отремонтированными; в итоге сокращается время ремонта

2) Поагрегатный - замена изношенных агрегатов новыми или заранее отремонтированными

3) Стендовый - подлежащее ремонту оборудование доставляется на специальный стенд, где выполняются ремонтные работы; обеспечивает удобства выполнения ремонта

В зависимости от размеров предприятий и характера производства применяются три формы организации ремонтной службы:

1) децентрализованная - при которой все виды ремонтных работ и обслуживание выполняют ремонтные службы цехов. Она не очень эффективна;

2) централизованная – при которой все ремонтные работы и изготовление запчастей ведут специализированные цехи. Централизация ремонта улучшает качество обслуживания ремонта, снижается себестоимость работ;

3) смешанная – при которой капремонт и изготовление запасных частей производится ремонтно–механическим цехом, а малый и средний ремонт, межремонтное обслуживание выполняются силами ремонтных участков основных цехов.

Для ремонта сложной техники (ЭВМ, энергетическое оборудование) все шире применяется фирменное обслуживание, которое осуществляется спецподразделениями предприятия- изготовителя.

Сущность и содержание системы планово-предупредительного ремонта (ППР) оборудования

В настоящее время на химических предприятиях действует система планово-предупредительного ремонта оборудования (ППР), которая является прогрессивной формой организации ремонтных работ.

Система ППР представляет собой комплекс организационно-технических мероприятий, направленных на поддержание оборудования в работоспособном состоянии и предупреждение аварийного выхода его из эксплуатации. Каждая машина после отработки определенного количества часов останавливается и подвергается профилактическому осмотру или ремонту, периодичность которых определяется конструктивными особенностями и условиями эксплуатации машин (нормальная или агрессивная среда, прерывный или непрерывный характер производства).

Система ППР на химических предприятиях предусматривает следующие виды обслуживания:

1) Повседневный технический уход, который включает подготовку оборудования к работе (осмотр, чистка, регулировка), а также пуск и наблюдение в работе. Он проводится обслуживающим персоналом с привлечением в отдельных случаях ремонтных рабочих.

2) Периодические осмотры, проводимые регулярно по плану через определенные промежутки времени, в зависимости от конструктивных особенностей оборудования и условий его эксплуатации. Они проводятся с целью проверки технического состояния машин и выявления дефектов, подлежащих устранению при очередном ремонте.

3) Текущий (малый) ремонт, заключается в замене быстоизнашиваемых деталей, а также в проведении других работ, обеспечивающих нормальную работу машины до следующего ремонта. А также выявляются детали, требующие замены при среднем или капитальном ремонте.

4) Средний ремонт сложнее. Здесь нужно частично разобрать механизм, заменить и восстановить изношенные детали. Он выполняется без снятия механизма с фундамента.

5) Капитальный ремонт, состоящий в замене износившихся деталей и узлов, проверке и регулировке машин и восстановлении их в соответствии с техническими условиями. Проведение капитального ремонта предполагает полную разборку оборудования со снятием в необходимых случаях с фундамента.

Осмотры, текущий и капитальный ремонты выполняет специальный ремонтный персонал с привлечением обслуживающего штата.

В основе составления плана ППР лежат нормативы и структура ремонтного цикла.

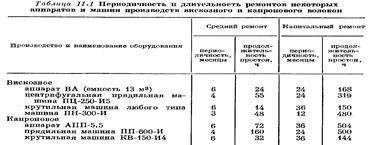

Ремонтный цикл (Дрц) – это время работы оборудования от начала ввода его в эксплуатацию до первого капитального ремонта. Зависит он от стойкости деталей и условий работы оборудования. Поэтому длительность ремонтного цикла определяется установленной для данного типа оборудования исходной величиной, которая приводится в системе ППР по соответствующей отрасли и оборудованию. Например:

Структура ремонтного цикла – это количество и последовательность входящих в ремонтный цикл ремонтов и осмотров. В единой системе ППР она дана по группам оборудования.

Так, например, для прядильной машины (условно) структура имеет следующий вид:

К-ООО-Т-ООО-Т-ООО-С-ООО-Т-ООО-Т-ООО-К,

где К – капитальный ремонт;

С – средний ремонт;

Т – текущий ремонт;

О – осмотры;

Данный цикл включает К-1,С-1,Т-4 и О-18.

Межремонтный период (МРП) – это время работы оборудования между двумя плановыми ремонтами:

где  - количество средних ремонтов;

- количество средних ремонтов;

- количество текущих (малых) ремонтов.

- количество текущих (малых) ремонтов.

Межосмотровой период(Моп) - это время работы оборудования между двумя сменными осмотрами или между осмотром и очередным ремонтом:

,

,

где  - количество осмотров.

- количество осмотров.

Каждой единице оборудования присваивается категория ремонтной сложности(R). Она характеризует степень сложности ремонта данного вида оборудования. Номеркатегории, присвоенной иной машине, указывает на количество содержащихся в ней условных ремонтных единиц (11R).

Категория сложности ремонта используется для расчета объема ремонтных работ, который необходим для определения трудоемкости ремонтных работ и на этой основе расчета численности ремонтного персонала и их фонда зарплаты, определения количества станков в ремонтно-механических мастерских.

Трудоемкость ремонтных работ (Те) определяется исходя из категории ремонтной сложности (R), количества единиц однотипного оборудования (Q) и трудоемкости (tе) для проведения ремонта или осмотра.

Расчет численности рабочих, занятых непосредственно на ремонте (  ), определяется по формуле

), определяется по формуле

,

,

где  - трудоемкость годового объема ремонтных работ, нормо-ч;

- трудоемкость годового объема ремонтных работ, нормо-ч;

- плановый фонд рабочего времени одного рабочего за год, ч;

- плановый фонд рабочего времени одного рабочего за год, ч;

- коэффициент выполнения норм.

- коэффициент выполнения норм.

Численность рабочих занятых на межремонтном обслуживании определяется по формуле

,

,

где  - сумма ремонтных единиц парка обслуживаемого оборудования;

- сумма ремонтных единиц парка обслуживаемого оборудования;

- норма обслуживания оборудования на одного рабочего в смену, рем. ед;

- норма обслуживания оборудования на одного рабочего в смену, рем. ед;

- годовой фонд времени работы оборудования, смены;

- годовой фонд времени работы оборудования, смены;

- годовой фонд времени работы одного рабочего, смены.

- годовой фонд времени работы одного рабочего, смены.

Фонд зарплаты рабочих состоит из тарифного фонда, премиальных выплат и доплат (за работу в ночное время, за неосвобожденное бригадирство, отпускные и др.).

Тарифный фонд зарплаты (  ) рассчитывают по следующим формулам

) рассчитывают по следующим формулам

для рабочих, занятых ремонтом:

,

,

где  - трудоемкость всех видов ремонтов, чел.-ч;

- трудоемкость всех видов ремонтов, чел.-ч;

- среднечасовая тарифная ставка, руб/ч;

- среднечасовая тарифная ставка, руб/ч;

для рабочих, занятым межремонтным обслуживанием:

.

.

План ремонта оборудования состоит из следующих документов:

- годового графика ремонта оборудования;

- расчета объема ремонтных работ по цехам и предприятию в целом;

- расчета численности работающих в ремонтном хозяйстве и др.

В годовом графике ремонта оборудования указывают вид и число ремонтов и осмотров каждой единицы оборудования, срок их проведения и суммарные трудовые затраты по видам ремонта.

Для определения сроков проведения ремонта и осмотров нужно знать дату и вид последнего ремонта, длительность и структуру ремонтного цикла. На основании этих данных сначала определяют продолжительность (в месяцах) межремонтных и межосмотровых периодов, а затем в графике проставляют, в каком месяце какой вид ремонта и осмотров должны быть. Для удобства планирования текущим (малым) и средним ремонтом в цикле присваивают порядковые номера (  и

и  ,

,  и

и  , и т.д.).

, и т.д.).

Например. Определить на плановый год сроки ремонтов и осмотров крутильной машины (условно), если известно следующее: структура ремонтного цикла машины:

,

,

продолжительность ремонтного цикла – два года, т.е. 24 месяца; последний ремонт  был в ноябре предыдущего года. Всего за цикл: ремонтов – 4 (С1, Т2, К1); осмотров - 8; межремонтных периодов - 4; межосмотровых периодов - 12.

был в ноябре предыдущего года. Всего за цикл: ремонтов – 4 (С1, Т2, К1); осмотров - 8; межремонтных периодов - 4; межосмотровых периодов - 12.

Продолжительность межремонтного периода 6 месяцев (24:4 или М рп=(2*12)/(1+2+1)); продолжительность межосмотрового периода 2 месяца (24:12 или М оп=(2*12/(1+2+8+1))).

Распределение ремонтов и осмотров по месяцам планируемого года:

| Оборуд- ование | Инв. № | Группа ремонтной сложности | Последний ремонт в пред.году | Планируемый период (год) | ||||||||||||

| --- | О | --- | О | --- |

| --- | О | --- | О | --- |

| --- |

Затраты на все виды ремонтов финансируются за счет ремонтного фонда, который образуется на предприятии по нормативу за счет себестоимости продукции.

Дата добавления: 2016-02-09; просмотров: 2242;