ИНТЕГРАЛЬНЫЕ КОМПОНЕНТЫ

Значительно большее разнообразие типов конструкций корпусов наблюдается у микросхем. Проведем классификацию корпусов ИМ с точки зрения технологии (от этого зависит способ их установки на ПП и выбор оборудования для пайки). Можно выделить четыре типа корпусов:

1) с вертикальными выводами, расположенными перпендикулярно плоскости корпуса ИМ (DIP, PGA);

2) с плоскими выводами, выходящими параллельно корпусу ИМ (Flat Pack – SO, PLCC, QFP, TAB);

3) безвыводные корпуса (металлизация контактных площадок на боковых стенках корпуса – LCCC);

4) с шариковыми выводами на нижней плоскости корпуса (BGA – Ball Grid Array, flip-chip).

Среди различных характеристик конструкций корпусов ИМ выделим такой показатель, как шаг вывода – расстояние между центрами соседних выводов микросхемы (это же понятие применимо к контактным площадкам на ПП, на которые такая микросхема должна припаиваться).

Конструкция корпусов ИМ группы 1) характерна для традиционного монтажа, поскольку требует наличия на плате установочных отверстий, в которые микросхема запаивается, или так называемых кроваток – установочных панелей, в которые микросхема вставляется без дальнейшей пайки.

Рис. 5.5. Корпуса типа PGA и DIP.

Две разновидности таких корпусов – с параллельным расположением выводов на двух противоположных сторонах (DIP) и с матричными выводами на нижней плоскости корпуса (PGA – Pin Grid Array) приведены на рис. 5.5. Корпуса DIP изготавливаются с шагом выводов 2,5 мм; количество выводов от 16 до 64; масса от 1 до 12 г. Корпуса типа PGA применяются для микропроцессоров и других ИМ высокой степени интеграции. Эти ИМ, как правило, весьма дороги и устанавливаются чаще всего в «кроватки» (socket). Шаг между выводами у таких корпусов не менее 2,5 мм; количество выводов варьируется от 68 до 387. При большом количестве выводов данные микросхемы имеют довольно высокие массо-габаритные показатели (масса до 84 г, размеры до 66х66 мм). На корпусе PGA могут также располагаться пассивные чип-компоненты для развязки электрических цепей (см. рис. 5.5).

Рис. 5.6. Корпус типа SO, иллюстрация шага выводов компонента.

Корпуса типа PGA изготавливаются из керамики или из пластмассы и для микропроцессоров используются, как правило, с принудительным внешним охлаждением (на верхней крышке устанавливается вентилятор). Такие меры позволяют обеспечить нормальный тепловой режим для полупроводниковых кристаллов больших размеров, поскольку отвод тепла для них является серьезной конструктивной проблемой.

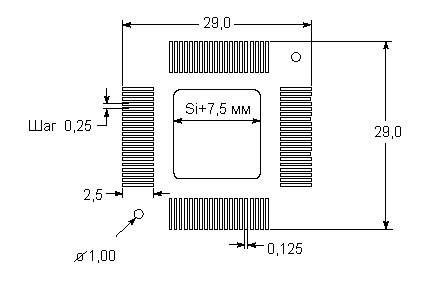

Группа корпусов 2) – самая распространенная, и имеет большое разнообразие подвидов. Отметим две разновидности внутри этой группы.

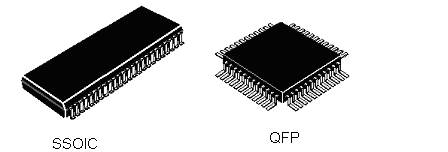

· собственно Flat Pack (FP) – прямоугольная или квадратная (QFP) плоская упаковка (рис. 5.7). Выводы расположены с двух или с четырех сторон. Простейший корпус – SO (от английского Small Outline – короткие выводы, см. рис. 5.6). Форма выводов имеет некоторое разнообразие: «крыло чайки», J-тип, утонченные и др. Количество выводов у одного корпуса – от 6 до 304. Шаг выводов – от 1,27 мм до 0,25 мм (сверхмалый шаг), габариты корпуса на плате (длина и ширина) – от 5х5 мм (32 вывода при шаге 0,5 мм) до 40х40 мм (304 вывода, шаг 0,5 мм).

Рис. 5.7. Некоторые разновидности корпусов ИМ для поверхностного монтажа.

Общемировое потребление микросхем в пластиковых корпусах QFP достигло почти 6 млрд. еще в 1995 г. и с тех пор ежегодно возрастает примерно на 25 %.

Наиболее важным вопросом при производстве корпусов QFP является ограничение периметра корпуса. При разработке корпусов для больших ИМ возникает противоречие: либо изготавливать корпус большего размера, что приводит к увеличению длины электрических соединений, снижению частотных характеристик и увеличению массогабаритных показателей всей сборки, либо уменьшать шаг выводов, что приводит к большим проблемам для технологов.

Для QFP процесс нанесения припойных паст методами трафаретной печати на контактные площадки ПП остается самым критическим процессом, вызывающим снижение коэффициентов воспроизводимости сборочной системы. Это приводит к усложнению относительно простых автоматических станков для трафаретной печати, поскольку в таких автоматах не обойтись без автоматического оптического контроля количества и качества нанесения припойной пасты.

Особое внимание для корпусов QFP уделяется аккуратному обращению с компонентом при формовке его выводов, тестировании и транспортировке на сборочное производство, т. к. для шагов выводов 0,635 мм и менее толщина выводов очень небольшая и они легко деформируются, приводя к появлению дефектов типа непропайки при сборке.

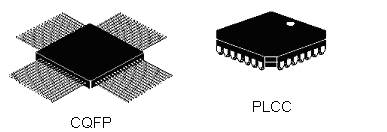

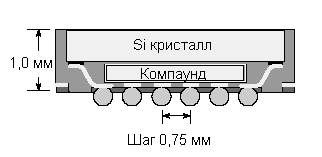

· TAB (Tape Automated Bonding, или Tape Carrier Package (рис. 5.8) – ТСР). В технологии TAB кремниевые кристаллы крепятся к полимерной ленте, на которую нанесены металлические пленочные проводники, формирующие внутренние соединения выводов кристалла. Присоединение выводов чипа к сборке следующего уровня (печатной плате либо иной подложке) достигается при помощи внешних выводов полимерной ленты. Для соединения внешних выводов компонента TAB с подложкой обычно используются методы контактной пайки, пайки горячим газом или лазерной микросварки. Сборка очень компактна: высота ее не превышает 0,75 мм, 320-выводной корпус с шагом выводов 0,25 мм весит не более 0,5 г (для сравнения: 296-выводной пластиковый QFP корпус весит 9,45 г) и имеет габариты 24х24 мм.

Рис. 5.8. Габаритные размеры посадочного места на ПП для установки корпуса ТАВ на 80 выводов. Размеры в мм. [4]

Полностью технология TAB освоена только весьма ограниченным кругом ведущих технологических фирм мира. В частности в США, самым широким примером применения технологии TAB в настоящий момент является процессор Pentium для портативных персональных компьютеров (ноутбуков).

Примером сборки TAB являются также различного рода жидкокристаллические индикаторы или дисплеи на стекле. Однако, Скорее всего, в будущем технология TAB будет вытеснена из микропроцессорной индустрии такими компонентами, как BGA (Ball Grid Array) или флип-чип (flip chip).

Группа корпусов 3) – LCCC (безвыводные керамические или пластиковые кристаллоносители, рис.5.9). Корпус выполняется из пластика или из керамики. Роль выводов играют участки металлизации на боковых гранях корпуса.

Рис. 5.9. Корпус ИМ типа LCCC.

Количество выводов – от 5 до 84. Шаг выводов – от 1,27 мм до 0,5 мм. Отсутствие выводов позволяет увеличить плотность компоновки узла по сравнению с корпусами, имеющими выводы (DIP, QFP, SO). Несколько более затруднен контроль паяных соединений этого корпуса с контактными площадками ПП, поскольку часть паяного соединения находится под корпусом микросхемы. Кроме того, для корпусов больших размеров актуальными становятся дефекты паяных соединений, вызванные усталостным разрушением металла припоя из-за термоциклирования в процессе эксплуатации изделия.

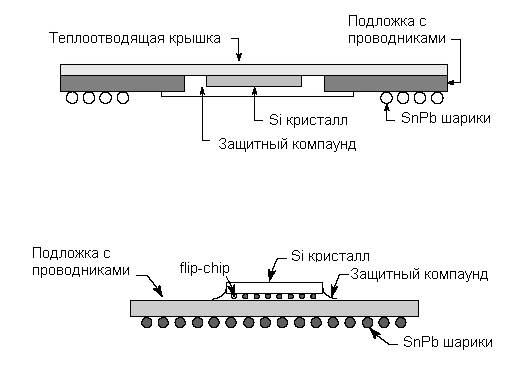

Группа корпусов 4) – компоненты технологии BGA (Ball Grid Array – шариковые выводы с матричным расположением). К ним относится также технология CSP (Chip-Scale Packages) и флип-чип (flip chip). Отличительной чертой этой категории корпусов является наличие контактов на нижней плоскости корпуса в виде шариковых выводов, расположенных (в общем случае) в виде прямоугольной матрицы (рис. 5.10).

Рис. 5.10. Некоторые варианты корпусов ИМ типа BGA. [5]

Такая конструкция корпуса позволила несколько увеличить шаг выводов – и для большинства корпусов он составляет 1,0 или 1,27 мм, что несколько упрощает разводку проводников на ПП. Количество выводов корпуса имеет широкий диапазон: от 36 до 2401; при этом габариты – от 7х7 до 50х50 мм. Высота такого корпуса не превышает 3,5 мм. Кроме того, шариковые выводы на основе SnPb сплава дали удивительное послабление технологам при выполнении операций установки корпуса на плату: неточность попадания выводов на контактную площадку ПП может составлять до 50%! Это объясняется тем, что во время пайки при оплавлении припойной пасты на контактных площадках за счет сил поверхностного натяжения расплавленного припоя происходит самоцентрирование корпуса микросхемы и неточность практически устраняется.

Преимущества корпусов типа BGA:

· не требуется формовка выводов;

· уменьшены проблемы копланарности выводов;

· происходит самоцентрирование корпуса при пайке;

· пайка BGA является отработанным и очень устойчивым процессом при наличии технологического оборудования и материалов надлежащего класса;

· уменьшаются габариты по сравнению с DIP, PGA, QFP, отсюда улучшаются технические характеристики: меньшая масса, меньшая длина электрических соединений, улучшенные частотные характеристики.

Одним из наиболее заметных недостатков корпусов типа BGA является затрудненный визуальный контроль выводов BGA после операции пайки и ремонт узлов. Для контроля соединений BGA в узле используются чаще всего рентгеновское оборудование, но имеются попытки использования и оптических установок.

В последние годы вся инфраструктура BGA стремительно развивалась, и сейчас существует много видов этого типоразмера включая пластиковые, керамические, металлические, стеклокомпозитные, ленточные и др., а также микро- BGA, более всего напоминающие собой открытые кристаллы.

Вопрос ценовой конкуренции между BGA и другими корпусами ИМ с расположением выводов по периметру корпуса зависит от конкретного применения, однако BGA будет предпочтительнее там, где количество каналов ввода/вывода ИС превышает 256. Использование корпуса BGA при количестве выводов менее чем 256, может быть оправдано только преимуществами в функциональности, в размере либо в общей стоимости изделия.

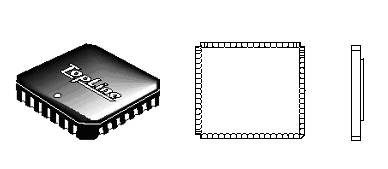

CSP (рис.5.11) обычно определяется как компонент, размером не более чем на 20 % превышающий размер самого кристалла. Первоочередными областями применения этих компонентов являются микросхемы памяти (особенно флэш), аналого-цифровые преобразователи, процессоры цифровой обработки сигнала, а также микросхемы специального применения (ASIC) и микропроцессоры.

Рис. 5.11. Структура корпуса ИМ типа CSP.

Технология флип-чип представляет собой Si-кристалл, непосредственно устанавливаемый на коммутационную подложку узла (например, ПП) лицевой стороной вниз. На лицевой стороне кристалла выполнены внешние контакты в виде припойных шариков из сплава, более тугоплавкого, чем SnPb. Вследствие того, что выводы формируются на кремниевом кристалле микросхемы, шаг выводов является очень малым и составляет 0,152 мм, а это приводит к усложнению ПП.

Технология флип-чип весьма популярна в последние годы, она обозначает передовые тенденции технологии монтажа на поверхность. Назовем преимущества такой технологии:

· экономия места на ПП;

· малые габариты и масса узла с такими компонентами;

· снижение стоимости материалов (у кристалла нет корпуса);

· сокращение длины электрических межсоединений, что обеспечивает лучшие электрические параметры;

· меньшее количество соединений, что сокращает количество потенциальных точек отказа и обеспечивает более эффективный отвод тепла.

В каком-то смысле эти достоинства оборачиваются для технологов сборочного производства недостатками:

· дороговизной технологии формирования шариковых выводов у кристалла;

· повышением расходов на изготовление платы из-за чрезвычайно плотной разводки платы под посадочное место для флип-чипа;

· большим объемом работы технологов по оптимальному выбору флюсующих веществ и адгезивов в зависимости от вида флип-чипа, подложки и процесса;

· трудностями контроля качества в технологии флип-чипов, а также ремонта плат с их применением.

Поскольку инфраструктура поддержки технологии флип-чип для электронной индустрии до сих пор развита не столь сильно, как для других стандартных технологий, 60 % всего мирового потребления флип-чипов приходится на микросхемы с низким числом каналов ввода/вывода, используемых в производстве электронных часов и автомобильной электроники. Однако ожидается рост использования флип-чипов в портативных средствах связи (что, вероятно, будет актуально и для электроники России в ближайшие несколько лет), а также в изделиях компьютерной техники высокой степени сложности.

Дата добавления: 2016-01-29; просмотров: 3047;