Гибридные и совмещенные интегральные схемы

Применение полупроводниковых ИМС ограничено следующими причинами: производство полупроводниковых ИМС экономически оправдано лишь в крупносерийном и массовом производстве (основные затраты идут на проектирование и изготовление комплекта фотошаблонов); существуют ограничения на параметры элементов и ИМС в целом, такие как: невысокая точность диффузионных резисторов (± 10%), отсутствие возможности их подгонки, невозможность получения конденсаторов большой емкости, температурные ограничения, ограничения по мощности и др.

Поэтому наряду с полупроводниковыми выпускаются гибридные ИМС (ГИС).

В ГИС пассивные элементы создаются нанесением пленок на пассивную диэлектрическую подложку.

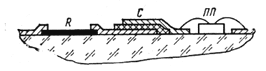

Активные элементы (диоды и транзисторы ) по пленочной технологии не могут быть изготовлены, они создаются по полупроводниковой технологии и затем монтируются на подложку – рис. 1.5.

Рис. 1.5. Фрагмент гибридной ИМС: R – резистор, С - конденсатор, ПП – кристалл полупроводникового прибора

Гибридная пленочная ИМС – это ИМС, в которой вместе с пленочными элементами, полученными интегральной технологией, содержатся компоненты с самостоятельным конструктивным оформлением.

В зависимости от метода нанесения на подложку пленочных элементов (и толщины пленок) различают тонкопленочные и толстопленочные ГИС. В тонкопленочных ГИС пленки, имеющие толщину менее 1 мкм, создаются термическим вакуумным напылением или распылением ионной бомбардировкой, в толстопленочных используется метод трафаретной печати с последующим вжиганием. Толщина пленок в этом случае составляет более 1 мкм, обычно она порядка нескольких десятков микрометров.

ГИС имеют худшие технические показатели (размеры, массу, быстродействие, надежность), чем полупроводниковые.

Достоинством ГИС является то, что они позволяют реализовать практически любые функциональные схемы. Они экономически целесообразны в условиях серийного и мелкосерийного производства. К фотошаблонам и трафаретам, используемым для создания пленочных элементов, предъявляются менее жесткие требования. Для изготовления ГИС не требуется дорогостоящего оборудования. В ГИС пленочные резисторы имеют точность ±5 %, конденсаторы - ±10 %, а применение подгонки позволяет получить их с точностью до десятых долей процента.

Кроме ГИС существуют и другие комбинированные схемы. При их изготовлении полупроводниковую технологию совмещают с тонкопленочной для создания пассивных элементов, к которым предъявляются повышенные требования.

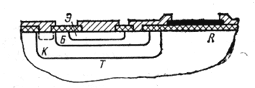

Совмещенная ИМС – это комбинированная интегральная полупроводниковая микросхема, в которой некоторые эле-

менты (пассивные) наносят на поверхность кристалла методами пленочной технологии – рис. 1.6.

Рис. 1.6. Фрагмент совмещенной ИМС:

Т – транзистор, R – пленочный резистор

Не все сложные функциональные схемы можно изготовить интегральной технологией. Компромиссным решением являются микросборки – объединение нескольких кристаллов ИМС средней степени интеграции с помощью пленочных межсоединений на общей диэлектрической подложке и в общем корпусе (типа большой ГИС, включающей вместо активных элементов кристаллы ИМС).

Одним из недостатков полупроводниковых ИМС является невозможность исправления брака. При наличии хотя бы одного дефектного элемента ИМС бракуется.

Высокий процент выхода годных БИС достигается методом элементной избыточности. При проектировании БИС расчленяют на ряд ячеек, каждую из которых дублируют в кристалле БИС несколько раз. Первый уровень межсоединений создают в пределах ячейки; определяют дефектные ячейки. Второй уровень межсоединений объединяет группы ячеек в общую схему, при этом дефектные и неиспользованные годные ячейки отключаются разрывом проводников фотолитографией или лазером.

Степень интеграции

Степень интеграции К – это показатель сложности ИМС, характеризуемой числом элементов N, полученных интегральной технологией на общем кристалле:

К = lg N.

В зависимости от К различают ИМС малой степени интеграции ( для них N <100, К = 2), средней степени интеграции (N <1000, К = 3), большой (N <10000, К = 4) – БИС и сверхбольшой (N >10000, К = 5) – СБИС.

Повышение степени интеграции является важнейшей задачей микроэлектроники. До настоящего времени действует закон Мура: число транзисторов на кристалле удваивается каждые 18 месяцев.

Одним из факторов, ограничивающих степень интеграции, является технологический фактор. Чаще всего наибольшее число дефектов вносит процесс фотолитографии.

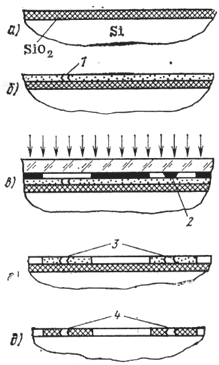

Качество защиты пластины маской из двуокиси кремния, через которую проводится локальное легирование (рис.1.7), зависит от ее однородности и сплошности. При наличии в окисной маске проколов (микроотверстий) примесь проникает через них, образуя в полупроводнике незапланированные легированные области, которые (в зависимости от расположения) могут привести к браку. Причинами появления проколов могут быть неоднородности в светочувствительном слое - фоторезисте (пыль, пузырьки и др.), дефекты в рисунке фотошаблона, наличие пылинок в воздухе на пути света. Образование проколов в окисной маске показано на рис. 1.7: прокол в фотослое(1) и непрозрачный дефект фотошаблона(2) приводят к проколам в фотомаске – 3 и к проколам в окисной маске – 4.

Рис. 1.7. Формирование окисной маски:

а – окисление поверхности пластины, . б – нанесение фотослоя (фоторезиста) . в – экспонирование через фотошаблон, . г – проявление и образование фотомаски, . д – травление окисла и снятие фотомаски

ОСНОВНЫЕ СВЕДЕНИЯ

Дата добавления: 2016-01-03; просмотров: 2645;