Основные принципы интегральной технологии

Важнейшим принципом является технологическая совместимость элементов ИМС с наиболее сложным элементом, которым является транзистор.

Структура элементов (диодов, резисторов, конденсаторов) должна содержать только те области, на основе которых построен транзистор. Поэтому технологический процесс изготовления кристалла строится с учетом лишь структуры транзистора, а остальные элементы формируются попутно.

Второй принцип – принцип групповой обработки, которая должна охватывать как можно большее число операций. Возможность групповой обработки ИМС связана с широким использованием физико-химических процессов (эпитаксии, диффузии, обезжиривания, травления, отмывки), в которых используются в качестве рабочей среды газообразные и жидкие вещества. Возможность одновременной обработки больших поверхностей позволяет вести многоместную обработку нескольких групповых заготовок (пластин) одновременно на ряде операций.

В результате одновременной обработки и получения нескольких тысяч ИМС повышается воспроизводимость их характеристик и снижается трудоемкость и себестоимость изготовления отдельной ИМС.

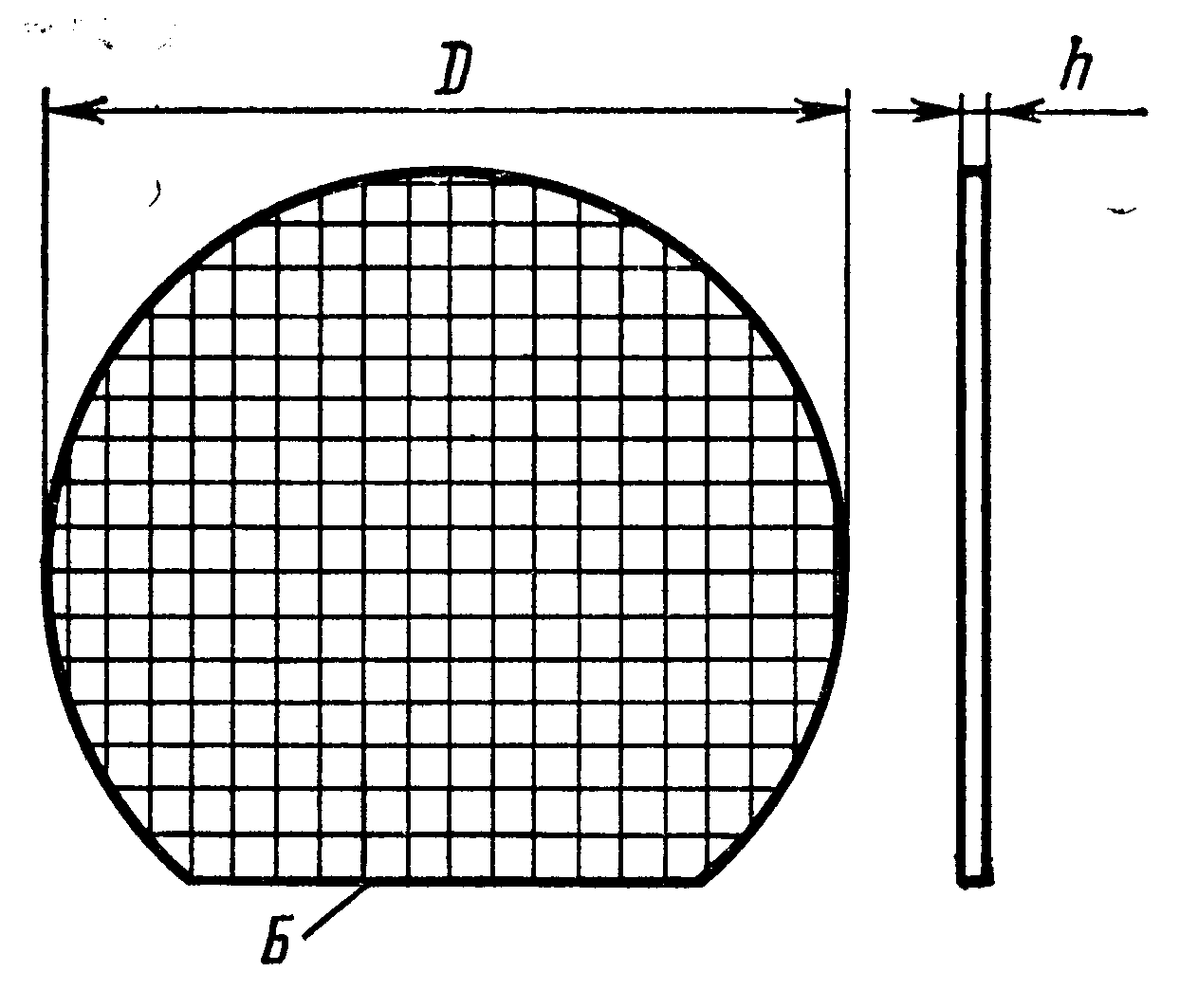

На рис. 1.2 изображена групповая кремниевая пластина, на которой условно показаны границы отдельных ИМС (кристаллов). На пластине диаметром 50 мм можно изготовить 625 ИМС размерами 1×1 мм, или 400 размерами 1,25×1,25 мм, или 275 размером 1,5×1,5 мм.

Рис. 1.2. Кремниевая групповая пластина - заготовка: D –диаметр пластины,

h – толщина пластины (200 – 300 мкм),

Б – базовый срез

Имеется тенденция увеличения размера пластин, которая лимитируется технологическими трудностями обеспечения равномерных свойств материала на большой площади.

На рис. 1.3 приведена фотография кремниевой пластины диаметром 450 мм.

На такой пластине можно разместить более двух тысяч кристаллов, содержащих миллиард транзисторов – рис. 1.4.

Важным принципом является принцип универсальности процессов обработки: для производства ИМС различного функционального назначения используются идентичные по физической сущности процессы с одинаковыми технологическими режимами. Поэтому можно последовательно без переналадки процесса или даже одновременно изготовлять различные схемы.

Таким образом при мелкосерийном или даже в единичном производстве появляется возможность использования преимуществ крупносерийного и массового производства.

Рис. 1.3. Кремниевая пластина диаметром 450 мм

Четвертый принцип – принцип унификации пластин - заготовок, содержащих максимальное число признаков микросхемы. Весь процесс производства можно разделить на два этапа: заготовительный этап, в результате которого получают универсальную пластину-заготовку, и этап специальной обработка, в результате которой микросхема приобретает определенные функциональные свойства. Для универсальных пластин-заготовок экономически целесообразнее крупное централизованное производство. Поэтому область заготовительных процессов следует расширять, сужая область специальной обработки.

Для изготовления структур с диэлектрической и комбинированной изоляцией можно применять пластины-заготовки с заранее сформированными сплошным эпитаксиальным и скрытым слоями, серийно выпускаемые специализированными предприятиями; например, пластины p-Si диаметром 60 и 75 мм толщиной 300 – 550 мм (ρ = 10 Ом∙см) с эпитаксиальным n-слоем толщиной 2,5 – 20 мкм (ρ = 0,15 - 7 Ом∙см) и скрытым n+ - слоем толщиной 3 - 15 мкм с удельным поверхностным сопротивлением 10 – 50 Ом.

Рис. 1.4. Пластина кремния диаметром 450 мм, содержащая более двух тысяч кристаллов

с миллиардом транзисторов в каждом

Дата добавления: 2016-01-03; просмотров: 1727;