МЕТОДЫ ОБРАБОТКИ ДЕТАЛЕЙ

Электрофизические и электрохимические методы применяют для обработки труднообрабатываемых, прочных, хрупких и многих других материалов, обработка которых обычными механическими методами затруднена или невозможна. К таким материалам относятся полупроводниковые материалы, кварц, рубин, ферриты, твердые сплавы и др. В зависимости от используемого физического процесса эти методы обработки материалов условно могут быть разделены на ультразвуковые, электроэрозионные, лучевые, электрогидравлические, электрохимические.

Ультразвуковой метод обработки заключается в акустическом (механическом) воздействии на материал. Частота звука при этом лежит в диапазоне выше слышимых звуков (более 16 кГц).

Электроэрозионный метод обработки токопроводящих материалов и сплавов основан на воздействии на изделие энергии импульсов электрических разрядов. В зависимости от вида электрического разряда (искра, дуга), параметров импульсов тока, напряжения и других условий электроэрозионная обработка подразделяется на электроискровую, электроимпульсную, электроконтактную и анодно-механическую. Каждой разновидности электроэрозионной обработки свойственны определенные технологические характеристики, оборудование и область промышленного применения.

Электрогидравлическая обработка материалов представляет собой одну из форм механического воздействия на материал. Интенсивный электрический разряд в жидкости приводит к сильному гидравлическому удару, под воздействием которого обрабатываемый материал может деформироваться и при известных условиях разрушаться или изменять первоначальную геометрическую форму. Электрогидравлический эффект используется в промышленности преимущественно для дробления крупных материалов, очистки литья от формовочной земли и штамповки.

Электрохимические методы обработки материалов основаны на превращении металла заготовки в легко удаляемые из зоны обработки химические соединения (анодное растворение), т. е. на преобразовании электрической энергии в энергию химических связей. Существует две разновидности электрохимической обработки – обработка в среде проточного электролита и электроабразивная. В последнем случае происходит комбинированный электрохимический и механический съем металла.

Для обработки особо миниатюрных деталей (например, для отверстий диаметром 5...10 мкм), изготовление инструмента практически неосуществимо, поэтому в данном случае лучевая обработка является единственно возможной. Лучевой метод обработки, к которому относится обработка лазерным, электронным и ионным лучами, используют для обработки широкого круга материалов. Они основаны на удалении (травление, испарение) материала при воздействии на него сфокусированными лучами с высокой плотностью энергии.

Лазерная и электронно-лучевая обработки позволяют проводить такие операции, как разрезка материалов, получение фасонных поверхностей, формирование трафаретов для толстопленочной технологии, изготовление прецизионных оригиналов фотошаблонов и т. д. [3]. При этом, поскольку инструментом является сфокусированный луч, вопрос об износе инструмента, так же, как и об ошибках, связанных с этим износом, полностью снимается.

При обработке электронным лучом расплавление и испарение материала происходят за счет поглощения в его поверхностном слое энергии падающего электронного луча. Источником электронов является электронная пушка, основные элементы которой – источник электронов (катод) и система формирования электронного луча (ускоряющие и фокусирующие электроды, отклоняющие магнитные катушки), называемая иногда системой электронных линз. Электронный луч весьма прост в управлении. Однако, неудобство заключается в необходимости поддерживать вакуум, поскольку электронный луч очень быстро рассеивается и поглощается молекулами газа (воздуха). Энергия электронного луча пропорциональна ускоряющему напряжению и току луча.

Лазерная обработка имеет ряд преимуществ перед электронно-лучевой: не требуется создания вакуума, при котором значительно труднее управлять технологическим процессом; отсутствует рентгеновское излучение, сопутствующее обработке электронным лучом. Лазерные установки конструктивно проще электронных пушек; в некоторых случаях (например, металлизация на внутренней поверхности стеклянного цилиндра) лазерная обработка может осуществляться за прозрачной преградой. Кроме того, при обработке электронами диэлектрических материалов необходимо предпринимать специальные меры, чтобы поверхностный заряд диэлектрика за счет поглощения электронов не экранировал мишень.

Главным недостатком обработки световым лучом является отсутствие надежных методов управления движением луча по обрабатываемой поверхности, поэтому для перемещения предметного столика с деталью применяется точная механика.

5. КОМПЛЕКТУЮЩИЕ ДЕТАЛИ.

КОМПОНЕНТЫ ДЛЯ УСТАНОВКИ НА ПП

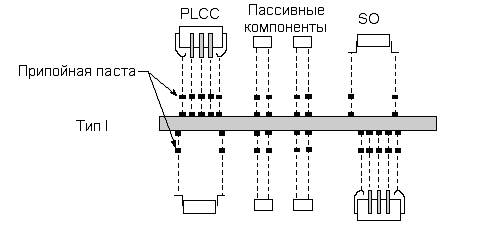

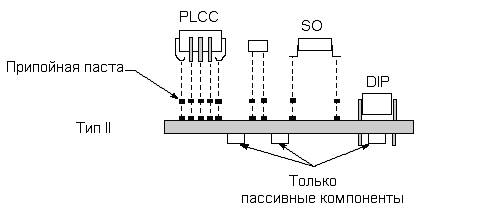

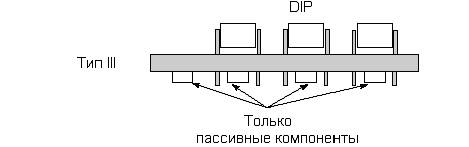

Среди всего разнообразия конструкций узлов на ПП можно выделить два основных варианта: первый – с использованием монтажных отверстий на ПП для установки компонентов, имеющих выводы (традиционный монтаж) и второй – с установкой компонентов на поверхности ПП без применения монтажных отверстий (поверхностный монтаж). На практике встречается несколько различных вариаций конструкций узлов, среди которых можно выделить характерные группы (рис. 5.1):

· тип I – на двух сторонах платы размещаются только поверхностно-монтируемые компоненты, тип пайки на обеих сторонах – оплавление дозировано нанесенной припойной пасты;

· тип II – с использованием на лицевой стороне поверхностно-монтируемых и выводных компонентов, устанавливаемых в отверстия, на обратной стороне размещаются только пассивные чип-компоненты, обратная сторона паяется волной припоя;

· тип III – на лицевой стороне размещаются только выводные компоненты, на обратной – только пассивные чип-компоненты, вся плата паяется волной припоя.

Заметим, что представленный набор типов сборок не является исчерпывающим.

Рис. 5.1. Основные типы сборок узлов с применением поверхностно-монтируемых компонентов. PLCC, SO – компоненты, устанавливаемые на поверхность; DIP – компоненты, устанавливаемые в отверстия ПП [4].

В зависимости от конструкции корпуса компонента, наличия и формы выводов можно выделить три основные группы компонентов:

1. Поверхностно-монтируемые компоненты (surface mount component - SMC или surface mount device – SMD). К этой группе относятся пассивные компоненты (резисторы, конденсаторы, индуктивности) в корпусах, не имеющих выводов (0805, 0603, MELF), ИМ и другие полупроводниковые приборы в базовых технологических корпусах (SO, PLCC, OFP, BGA, TAB, flip-chip, COB, DCA), а также компоненты, которые не входят во все перечисленные, однако также монтируются на поверхность подложки.

2. Выводные компоненты (Pin Through Hole – PTH, или Through Hole Assembly – THA). Эта группа компонентов включает традиционные пассивные и активные компоненты с осевыми (аксиальными) и радиальными выводами, а также интегральные схемы в корпусах типа DIP (Dual in-line Package).

3. Нестандартные компоненты (Odd Form Component – OFC). К этой группе компонентов относятся выводные компоненты, не вошедшие во вторую группу. Это самая «пестрая» группа компонентов, включающая в себя соединители, разъемы, трансформаторы, колодки, держатели, экраны и т. д. Она является самой динамичной, поскольку со временем нестандартные компоненты благодаря усилиям производителей либо становятся поверхностно-монтируемыми, либо переходят в категорию стандартных аксиально-радиальных.

Дата добавления: 2016-01-29; просмотров: 1737;