Для генерации потоков наносимого вещества

По способам создания потоков наносимого вещества методы вакуумного осаждения можно разделить на три группы: термическое испарение, ионное распыление, термоионное осаждение. Каждый из этих способов имеет свое специфическое конструктивное оформление.

Рассмотрим подробнее наиболее перспективные способы вакуумного осаждения, получившие наибольшее распространение.

Резистивное испарение – наиболее простой способ. Конструктивно он включает в себя собственно испаритель (проволочный, ленточный или тигельный), медные водоохлаждаемые тоководы и блок питания, позволяющий пропускать ток через испаритель до 500 А. Основные недостатки этого способа: низкая контролируемость процесса, невозможность испарять тугоплавкие материалы, загрязнение пленки материалом испарителя, нарушение стехиометрии пленок при испарении сплавов, химических соединений. Последний недостаток частично устраняется при использовании метода "взрывного испарения". В этом случае материал сложного состава в виде мелких гранул или порошка с помощью вибробункера подается на раскаленную ленту из углеграфитовой ткани или вольфрама. Этим достигается одновременное испарение компонентов сложного вещества.

Среди термических способов, электроннолучевой нагрев получил наибольшее применение в промышленных установках.

Для электроннолучевого нагрева в промышленности используется электроннолучевые испарители (ЭЛИ) с пушкой Пирса и ЭЛИ с криволинейным лучом (или с поворотом луча).

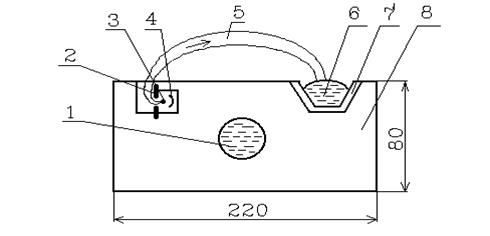

При осаждении тонких пленок в установках средней и высокой производительности экономически более выгодно использовать малогабаритные ЭЛИ с криволинейным лучом (рис.11.2), которые особенно удобны для монтажа в установках с вертикальным подъемом колпака или в камерах с открывающейся дверью. Эти ЭЛИ отличаются малыми габаритами, широким диапазоном мощности пучка.

Работа ЭЛИ с криволинейным пучком осуществляется следующим образом. Электронный луч формируется в электронной пушке, состоящей из вольфрамового катода 3, заземленного анода 2 и отражателя 4, находящегося под небольшим отрицательным потенциалом относительно катода. Получив ускорение в электрическом поле, образованном между катодом и анодом, приложенным к катоду ускоряющим напряжением (5-20кВ), пучок электронов 5 двигается далее в магнитном поле, создаваемом полюсными наконечниками 8. Величина магнитного поля может регулироваться изменением тока катушки 1. Под действием магнитного поля Н проходит искривление траектории электронного луча.

Магнетронное распыление – это высокопроизводительный процесс нанесения тонких пленок металлов, полупроводников и диэлектриков со скоростями осаждения в диапазоне единиц мкм/мин и относительно низкой температурой поверхности осаждаемых пленок. По существу магнетронная система распыления (МСР) представляет собой обычную диодную систему распыления, в область разряда которой введено постоянное магнитное поле.

МРС работает следующим образом. В зоне над поверхностью мишени из распыляемого материала, где электрическое Е и магнитное Н взаимно перпендикулярны, образуется область локализации плазмы, имеющего форму замкнутого кольца, в котором электроны двигаются по непрерывным траекториям, совершая так называемый дрейф Холла. С помощью электрического поля, создаваемого отрицательным потенциалом мишени-катода, ускоренные ионы, вытягиваемые из плазменного кольца, бомбардируют мишень, выбивая атомы распыляемого материала. Зона распыления представляет собой кольцеобразную выемку на поверхности мишени. Можно изготовить магнетроны с различными формами мишени и любых размеров.

Рисунок 11.2 - Схема ЭЛИ с поворотом луча

Ионно-лучевые распылительные системы (ИЛРС) создаются в основном на базе ионных источников Кауфмана и холловских ускорителей с анодным слоем. Ионный источник Кауфмана осуществляет ускорение ионов путём подачи напряжения на специальную сетку-электрод, при этом ионы проходят через ячейки сетки. Однако в этом случае происходит распыление сетки ионами, и материал сетки попадает в мишень, что вызывает загрязнение последней.

Преимуществом ионных источников на основе плазменных ускорителей является отсутствие ионно-оптической системы, что существенно упрощает их конструкцию и увеличивает ресурс работы. Ионные источники на базе ускорителей с анодным слоем содержат кольцевой анод 1 и электромагнитную систему, состоящую из катушки соленоида 4, катодов 2 и магнитопровода 3 (рис.11.3).

С помощью катушки соленоида создается радиальное магнитное поле в ускоряющем промежутке-зазоре между катодом и анодом, а между анодом катодом, который обычно находится под земным потенциалом –электрическое поле, силовые линии которого перпендикулярны силовым линиям магнитного поля. Электроны (в любом газе всегда имеется некоторое количество свободных электронов из-за воздействия различных ионизирующих излучений, например, космическая радиация, естественный радиоактивный фон и т.д.), совершая замкнутый холловский дрейф в скрещенных Е Н-полях, ионизируют атомы рабочего газа и в прианодном слое возникает плазменный разряд. Т.к. анод находится под большим положительным потенциалом 0,5-5кВ, то ионы будут отталкиваться от него, приобретать энергию, равную Е=(0,5-0,7)UА, и будет формироваться пучок ускоренных ионов, который будет иметь трубчатую (О - образную) форму. Данный пучок можно направить на мишень из распыляемого материала, или на подложку с целью очистки и травления последней.

Рисунок 11.3 - Схема холловского ускорителя с анодным слоем

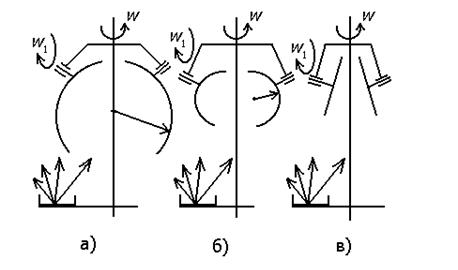

Производительность установок и качество получаемых покрытий в значительной степени определяются конструкцией и разнообразием выбора подколпачной арматуры, которая должна обеспечивать максимальную загрузку и минимальную неоднородность по толщине (1-5%). Для достижения высокой равномерности толщины пленок используются в основном приемные поверхности следующих типов:

а) сферический приемный свод с вращением вокруг своей оси, совпадающей с осью камеры или смещенной относительно нее (рис. 11.4, а);

б) тороидально-сферический свод с планетарным вращением (рис. 11.4,б);

в) наклонный плоский приемный свод с плоскими наклонными планетами (рис. 11.4, в).

Как правило, источник испарения смещён относительно оси вращения приёмной поверхности.

В устройствах для нагрева и поддержания температуры подложек в качестве нагревателей обычно используются ТЭНы, кварцевые галогенные лампы, или специальные ИК-излучатели. Следует отметить, что указанные способы нагрева затрудняют точный контроль, температуры самих подложек в процессе их вращения, и эта температура принимается равной температуре окружающей арматуры, что вносит определённую погрешность. Другой серьёзной проблемой является обеспечение беспрепятственного вращения карусели подложек в опорах при температурах до 400°С в условиях вакуума и при отсутствии консистентных смазок.

Необходимыми узлами современных УВН являются приборы контроля свойств наносимых пленок и контроля основных параметров технологического процесса, которые необходимы для воспроизводимости процессов напыления и их автоматизации.

В настоящее время наибольшее распространение получили следующие методы измерения толщины и скорости осаждения пленок: метод кварцевого генератора, метод измерения удельного сопротивления "свидетеля", оптические методы. В современных установках наиболее широко используются кварцевые датчики и оптические (фотометрические) системы измерения.

Принцип действия кварцевого измерителя толщины основан на регистрации изменения частоты колебаний кристалла кварца при конденсации на нем пленки напыляемого вещества. Для стабильной работы прибора необходимо обеспечить тепловую экранировку кристалла, стабилизировать уровень возбуждения кристалла и напряжений питания генератора.

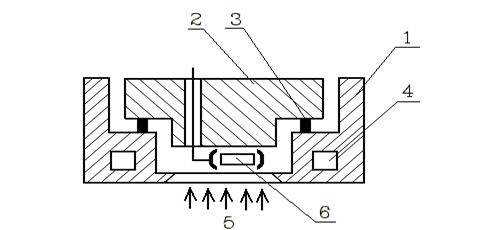

Типичная конструкция измерительной головки прибора показана на рис.11.5. Она состоит из водоохлаждаемого медного корпуса 1 с каналом для воды 4. Поток пара вещества 5 падает вертикально на поверхность кристалла кварца 6, укреплённого с помощью пружинных зажимов на съемном держателе 2, установленном на прокладке 3. Пружинные зажимы позволяют легко снимать кристалл для очистки и повторного использования.

В последнее время в приборах обычно используется цифровая система контроля скорости осаждения толщины пленок, а также устройство автоматической остановки процесса при достижении заданной толщины.

С помощью фотометрических систем осуществляется контроль оптических характеристик покрытий: показателя преломления, коэффициентов пропускания и отражения. Показатель преломления является функцией основных технологических параметров: температуры подложки, давления остаточных газов, скорости нанесения. Поэтому по его величине можно контролировать ход процесса, что используется при управлении технологическим процессом от ЭВМ.

Почти все УВН имеют системы газо- и водоснабжения. Первые, кроме натекателей или систем точного напуска рабочего газа, включают в себя трубопроводы, электромагнитные клапаны, смесители, редукторы, приборы для контроля расхода газа. Система водоснабжения необходима для эффективного охлаждения диффузионного насоса, испарителей систем распыления, поверхности вакуумной камеры. Предусмотрена также возможность прокачки горячей воды через устройства внутрикамерной оснастки и самой вакуумной камеры для дегазации паров воды и газов, которые сорбируются на поверхности и тем самым замедляют процесс достижения высокого вакуума. Системы водоснабжения включают в себя клапаны, краны, водяные реле, фильтры.

Рисунок. 11.4 - Схемы приемных сводов с планетарным вращением подложек

Рисунок 11.5 - Конструкция измерительной головки кварцевого измерителя

Все установки комплектуются блоками питания для систем нагрева испарителей, систем распыления, ионной очистки. Многие УВН включают в себя таймеры, реле времени, электромагнитные заслонки для быстрого перекрытия потока наносимого вещества, различные шлюзовые устройства, освещение камеры и т.п.

Вакуумные установки бывают с ручным управлением, полуавтоматические и автоматические. Две последние оснащены системами пневматики или электропривода для переключения клапанов откачки, открывания и закрывания высоковакуумного затвора, напуска воздуха в камеру.

Качественным этапом в развитии вакуумных напылительных установок является переход от частичной автоматизации, т. е. автоматического контроля работы отдельных систем установки и автоматического поддержания некоторых параметров процесса, к полностью автоматическому управлению работой всей установки и всем технологическим процессом нанесения покрытия с его математическим моделированием, обработкой результатов измерений и корректировкой параметров. выполнение функций опытного оператора без его участия, что сводит к минимуму брак за счёт возможных ошибок оператора.

Подтверждением является следующий наглядный пример. При нанесении однослойного четвертьволнового покрытия из MgF2 на установке с ручным управлением оператор за цикл напыления выполняет 31 операцию, связанную с переключением режимов, снятием показаний или регулированием, при обшей длительности процесса менее одного часа. При изготовлении сложного светоделительного покрытия, состоящего из 43 чередующихся слоев ТiO2 и SiO2 приходится выполнять уже 1118 операций с увеличением длительности процесса до нескольких часов. Соответствующим образом возрастает психологическая нагрузка на оператора и резко увеличивается возможность ошибки с его стороны, что приведёт к значительному снижению процента выхода годных деталей. Нанесение в ручном режиме управления установкой ста и более слоёв, необходимое при изготовлении новейших типов покрытий, представляется просто немыслимым. Однако необдуманный подход к вопросам автоматизации процессов может привести к эффектам, которые в сумме создадут «автоматизированное производство брака». Перед введением автоматизации процессов должно быть тщательно взвешено соотношение ожидаемых выгод с затратами на приобретение нового автоматизированного оборудования, подготовку и содержание квалифицированного обслуживающего персонала, переподготовку операторов и т.д. Тем не менее, проблемы переходного периода автоматизации не должны преуменьшать революционизирующего фактора ее широкого внедрения в разработку и производство оптических покрытий.

Системы автоматического управления, используемые вУВН,обеспечивают различные уровни автоматизации, которые можно разделить на три основные группы:

- автоматизация отдельных операции на основе релейных схем при общем ручном управлении (операции переключения клапанов, блокирования, аварийного отключения, поддержание заданных значений температуры и давления и т.п.);

- автоматизация и программирование отдельных технологических процессов и операций на основе релейных схем и микропроцессоров при общем контроле со стороны опеpaтора и его периодическом вмешательстве (автоматизация откачки, операций по обработке подложек, автоматическое нанесение слоев и т. п.);

- полностью автоматизированный программируемый процесс от момента загрузки подложек до их выгрузки с помощью центральной ЭВМ установки или ЭВМ цеха (участка) с возможностью автоматического контроля параметров, их коррекции и быстрой перенастройки на различные технологические процессы.

Автоматизация третьего уровня осуществляется на основе достаточно мощной ЭВМ (персонального компьютера) с обширной библиотекой специализированных программ управления и обработки.

Требования к конструкционным материалам вакуумного оборудования:

- минимальное давление собственных паров или минимальное газовыделение (газы в металлах появляются при их изготовлении, при плавке, сварке.)

- низкая газопроницаемость (через стекло хорошо проходит Не. Керамика выделяет газа в сотни раз меньше);

- устойчивость к коррозии;

- инертность по отношению к маслам и промывочным жидкостям;

- хорошая обрабатываемость.

Для изготовления вакуумных установок широко применяют прокат, реже литье из-за большей газопроницаемости.

Из сталей наиболее широко применяют коррозийно-стойкую немагнитную сталь Х18Н10Т. Из цветных металлов применяют бескислородную медь М3. В качестве прокладок применяют специальные сорта резины, фторопласт, эластомеры. Вакуумная резина имеет низкую термоустойчивость 50-50 С. Лучше использовать силиконовую резину (150-200 С). Фторопласт более термоустойчив, однако при 200-300С газовыделение резко возрастает. Эластомер (витон) – 200 С. Отечественным аналогом витона является резина на основе фторокаучука марок ИРП-2043 и ИРП-345.

Вместо обычных уплотнений из резины, могут применяться подпружиненные манжеты. Часто для ввода вращения используются подшипники, чтобы избежать применения вакуумного масла можно применять валы, штоки, покрытые пленкой фторопласта.Вводы движения через сплошную стенку бывают двух разновидностей c эластичной гибкой стенкой и через жесткую вакуумно-плотную стенку камеры, обладающую проницаемостью для определенных сил (магнитных, электростатических)Вводы движения через эластичную стенку характеризуются наличием гибкой упругой перегородки. Здесь в качестве разделительных элементов используют сифоны и мембраны, резиновые оболочки

Вакуумные клапаны и затворы служат для перекрытия вакуумных коммуникаций при давлении 105 - 10 -10 Па. К ним предъявляются следующие требования:

- высокая герметичность (10-7 - 10 -11 Па. м3 с-1)

- высокая вакуумная проводимость:

- высокая надежность (5 * 10 5 циклов «открыто-закрыто»)

- соответствие конструкции стандарту ISO

- возможность использования в автоматизированных системах.

По диаметру условного прохода Dy подразделяют на клапаны (1,6; 2,5; 6,3; 10; 16; 25; 40; 63; 100 пт) и затворы (100, 160, 250, 400, 630 пт).

По типу привода: ручные, электропневматические, электромагнитные, электромеханические

Основные характеристики:

- диаметр условного прохода;

- рабочее давление;

- вакуумная проводимость;

- допустимое натекание;

- время срабатывания;

- наработка на отказ;

- потребляемая энергия;

- масса, габариты.

По конструкции различают клапаны с присоединительными фланцами и патрубками, расположенными напротив друг друга либо под углом 90 градусов.

По способу ввода движения в вакуум клапаны и затворы подразделяются на герметизируемые с помощью сальников либо сильфонов.

Для перекрытия вакуумных коммуникаций с Dy>100мм используются затворы. Из-за эксплуатационных преимуществ наибольшее распространение получили прямопролетные плоские затворы маятникового и шиберного типа.

Вакуумная шлюзовая система-это совокупность устройств герметизации, транспортирования и откачки, обеспечивающих перепад давлений между вакуумными камерами с различным давлением.

В зависимости от степени герметизации вакуумных камер относительно друг друга шлюзовые системы подразделяются на следующие:

-закрытые, не имеющие уплотнители и характеризующиеся полной герметизацией камер друг от друга;

-открытые, не имеющие уплотнителей и характеризующиеся отсутствием герметизации камер друг от друга;

-полуоткрытые, имеющие уплотнители и характеризующиеся частичной герметизацией вакуумных камер относительно друг друга;

-комбинированные, характеризующиеся сочетанием закрытых, открытых и полуоткрытых систем.

Закрытые шлюзовые системы

Представляют собой вакуумную шлюзовую камеру с двумя затворами, одним из которых она отдельна от рабочей камеры, а другим – от атмосферы. Внутри шлюзовой камеры имеется устройство для передачи изделия в рабочую камеру.

Открытые шлюзовые системы

В открытых шлюзовых системах вакуумные камеры сообщаются между собой межкамерными каналами, через которые перемещается транспортирующее устройство. Размеры и форма последнего зависят от размеров и формы межкамерных каналов, от размеров и формы изделия. Межкамерные каналы создают частичное сопротивление поступлению воздуха из атмосферы в шлюзовые камеры и рабочую камеру. Чем меньше зазоры и чем больше длинна каналов, тем больше сопротивление потоков воздуха. Такое уплотнение называют диффузионно-щелевым. С помощью такого уплотнения можно обеспечить транспортирование изделий, имеющих постоянную форму: листы, полосы, лента, проволока, прутики и т.п.

Полуоткрытые шлюзовые системы

В таких системах применяется уплотнитель, который позволяет значительно уменьшить поток воздуха. В результате этого уменьшаются габариты шлюза, используются менее мощные откачные средства. В качестве уплотнителей используются фторопласт, капрон, резина.

Гидро- и пневмо-системы

-краны, клапаны, реле давления воды, реле прохода, фильтры;

-клапаны, редукторы, фильтры.

Вспомогательные устройства

-нагреватели (ТЭНЫ, ИК-лампы, резисторы);

-охладители (вода, LN2, LНе, элементы Пельте);

-заслонки;

-реле времени, таймеры;

-дозаторы;

-смотровые окна;

-подсветка.

Системы контроля параметров процесса

Должны контролировать:

-степень вакуума;

-состав остаточной атмосферы;

-толщину покрытия;

-температуру подложки;

-уровень механических напряжений.

Контроль температуры подложки

-термометры сопротивления

ТСП, ТСМ, ТСН и на основе п/п -200-+6500С

-термопары (ТПП, ТХК, ТХА, ТВР, ТВМ до 22000С (ТВР)

-термоиндуктаторы (термохимические , термоиндуктаторы плавления, ЖК-индикаторы, люминесцентные термоиндикатор, т/индикаторы выпускаются в виде порошков, термолаков, красок, карандашей, пасты, таблеток.

Бывают обратимые и необратимые диапазоны измеряемых температур: 35-8600С

Точность  5-100-для термохимии ,

5-100-для термохимии ,  0,5-1,5%-для термоиндикаторов плавления, 0,1-0,5%-для ЖК и люминесцентных.

0,5-1,5%-для термоиндикаторов плавления, 0,1-0,5%-для ЖК и люминесцентных.

Бесконтактные измерители температуры

Применяются яркостные пирометры, работа которых основана на зависимости спектральной яркости нагретых тел от температуры.

Т=200-6000С,  10%

10%

Радиационные пирометры используют зависимость излучаемой телом энергии от его температуры. Приемниками излучения служат термопары или болометры. Диапазон измерений -20-6000С.

Дата добавления: 2016-01-29; просмотров: 1113;