Способы дробления-измельчения, характеристики, показатели

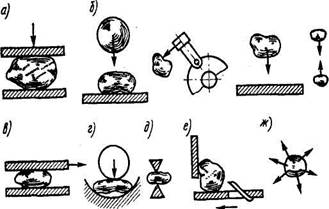

Способ – это вид воздействия разрушающей силы на куски. Существуют различные способы дробления-измельчения (см. рис. 4.1): раздавливание (а), удар (б), истирание (в), изгиб (г), раскалывание (д), резание (е), взрывное дробление (ж).

Рис. 4.1. Способы дробления-измельчения материалов.

На процесс измельчения материалов большое влияние оказывают их физические свойства: хрупкость, вязкость, слоистость и особенно прочность.

Прочность характеризуется пределом прочности на сжатие: низкой прочности до 10 МПа, средней прочности от 10 до 50 МПа, прочные от 50 до 250 МПа и очень прочные от 250 до 450 МПа.

Наибольшую величину напряжения, превышением которого исчерпывается несущая способность материала за счет разрушения, называют прочностью. В более широком смысле прочность тела - это совокупность свойств, характеризу-ющих его способность сопротивляться внешним воздействиям (механическому, электрическому, лазерному, коррозионному и др.).

С позиций механики разрушения под прочностью твердого тела понимают его способность оказывать сопротивление пластическому деформированию и разрушению под воздействием внешних усилий. Начало науки о прочности положил Леонардо да Винчи. Основоположником теории прочности принято считать Галилео Галилея. В ХХ-м веке теория прочности развита в трудах А.Надаи, Ю. Работнова, В. Соколовского, А. Иоффе (роль трещин), Гриффитса, Орована, Ирвина, Седова, Я. Френкеля (роль дислокаций), Черепанова (хрупкое разрушение) и др.

Теоретической называют прочность тела, имеющего идеальную кристаллическую структуру. Реальная прочность тела на несколько порядков ниже теоретической вследствие наличия дефектов кристаллической структуры тела.

В таблице 4.1 результаты измерений микротвердости и предела прочности кристаллов и горных пород с использованием различных методик.

Таблица 4.1

Опытные данные микротвердости и предела прочности материалов

| Материал | sо, МПа | Метод измерения |

| стекло кварцевое | до 15 000 | микротвердость по Виккерсу |

| полимеры | до 10 000 | разрыв пленки |

| кристаллы SiO2 | до 5 000 | микротвердость по Виккерсу |

| кристаллы МgО | до 4200 | микротвердость по Виккерсу |

| песчаник мелкозернистый | до 3530 | микротвердость по Шрейнеру |

| песчаник мелкозернистый | до 4100 | вдавливание плоского штампа |

| мрамор | до 920 | вдавливание плоского штампа |

| сланец | до 2 000 | микротвердость по Шрейнеру |

| железная руда | 433-1720 | статическое объемное сжатие |

| песчаник | статическое объемное сжатие | |

| тальк | статическое объемное сжатие | |

| уголь | статическое объемное сжатие | |

| песчаник | до 680 | динамическое одноосное сжатие |

Реальные твердые тела содержат различного рода дефекты: вакансии, дислокации и субмикропоры внутри кристаллитов, микропоры между кристаллитами и зернами, макродефекты типа воздушных пузырьков и трещин.

Дефекты подразделяются на точечные (вакансии) и линейные (дислокации). Вакансии- незанятые узлы кристаллической решетки или места внедрения инородных атомов или ионов в кристаллическую решетку. Дислокации - смещения одной плоскости кристалла относительно другой. Под воздействием внешних нагрузок дислокации могут перемещаться, взаимодействовать между собой и с другими дефектами, объединяться и выходить на поверхность кристалла. Все это способствует образованию зародышевых трещин, далее развивающихся в трещины разрушения.

Горные породы состоят из нескольких минералов. Контакты между зернамиимеют свои силы сцепления и могут рассматриваться как места, в которых в первую очередь могут зарождаться дефекты и микротрещины.

Под нагрузкой на краях дефектов и на стыках элементов структуры возникает концентрация напряжений, в сотни раз превышающих по своей величине среднее напряжение по сечению. В результате возможно разрушение куска при относительно малом среднем напряжении; при этом энергия, подводимая к телу, превращается в энергию деформации и в поверхностную энергию трещины.

Энергия, затрачиваемая на измельчение, во много раз превышает прирост свободной поверхностной энергии зерен, полученных в результате уменьшения крупности кусков исходного материала. Энергетический КПД измельчения составляет доли и единицы процентов.

Энергия, подводимая к рабочим органам дробильных или измельчительных устройств, расходуется на следующие составляющие:

упругую и пластическую деформации зерен и рабочих поверхностей машины, изменения в структуре материала, механохимические реакции; кинетическую энергию обломков зерен; трение зерен между собой и о поверхности разрушения; износ рабочих частей машины; безрезультатные нагружения зерен; звук.

Дата добавления: 2016-01-26; просмотров: 1826;