Технологические характеристики, особенности эксплуатации щековых, конусных и валковых дробилок, дробилок и мельниц ударного действия

Щековые дробилки применяют для крупного и среднего дробления кускового материала среднепрочных, прочных и очень прочных пород с временным сопротивлением сжатию до 300 МПа: граниты, базальты, кварциты, известняки, угли и др.

Щековые дробилки могут быть с верхним и нижним подвесом щеки, с простым и сложным движением щеки, с эксцентриковым и кулачковым приводом.

Наиболее широко распространены дробилки с простым движением щеки и эксцентриковым приводом. Дробилки со сложным движением щеки применяют на обогатительных предприятиях малой производительности.

|

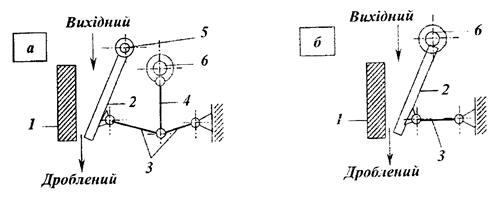

Рис. 4.11. Схемы щековых дробилок:

а- с простым движением щеки; б – со сложным движением щеки;

1 – неподвижная щека; 2 – подвижная щека; 3 – распорные плиты;

4 – шатун; 5 – ось; 6 – эксцентриковый вал

Пространство между бронеплитами щек и боковыми клиньями называют рабочим пространством щековой дробилки, имеющим внизу регулируемую щель.

Прямоугольник загрузочного отверстия определяет собой предельную крупность кусков загружаемого материала и у наиболее мощных дробилок имеет длину 2100 мм и ширину 1500 мм (расстояние между щеками в верхней части), а у самых малых дробилок соответственно 250 и 160 мм. Наибольший размер загружаемых в дробилку кусков не должен превышать 0,85 ширины загрузочного отверстия. Величина разгрузочной щели, а следовательно, и степень измельчениямогут быть изменены регулировочными клиньями. С их помощью при работе дробилки подвижная щека может качаться немного правее относительно неподвижной, и крупность материала, выходящего из дробилки, увеличится, при этом возрастет производительность, а степень измельчения уменьшится.

Дробилки со сложным движением подвижной щеки при равной производительности с дробилками, имеющими простое движение щеки, имеют меньшие размеры и массу, но эксцентриковый вал у них работает в тяжелых условиях, так как он непосредственно воспринимает усилие раздавливания наибольших кусков материала.

В СНГ выпускают дробилки следующих типов:

ЩДП - щековые дробилки с простым движением щеки;

ЩДС - I - щековые дробилки со сложным движением щеки и отношением длины приемного отверстия к ширине более 1,6;

ЩДС -II - щековые дробилки со сложным движением щеки и отношением длины приемного отверстия к ширине до 1,6 включительно.

ЩДС - I 2,5´9 - щековая дробилка со сложным движением щеки с приемным отверстием размером 250´900 мм.

Выпускают щековые дробилки с размерами загрузочного отверстия от 160x250 до 1 500x2100 мм.

Для технологических расчетов производительности щековых дробилок предложен ряд эмпирических формул.

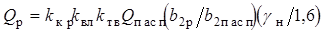

Формула института "Механобр" имеет вид:

,

,

где Q - массовая производительность, т/ч; gн - насыпная плотность материала, т/м3; kкр, kвл, kтв, - поправочные коэффициенты на условия дробления (крупность, влажность, твердость исходного питания).

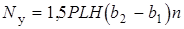

Производительность можно также принять по усредненным данным заводов изготовителей:

,

,

где Qпасп - паспортная производительность дробилки, т/ч при паспортном значении ширины щели b2пасп; Qр - то же, при расчетном значении ширины щели b2р.

Дробилку выбирают по диаметру максимального куска в питании Dmax и требуемой производительности при заданной выходной щели. Ширина приемного отверстия должна быть не менее (1,15-1,20) Dmax.

Формула института "Механобр" для определения мощности электродвигателя щековой дробилки:  ,

,

где Р - удельная работа дробления; для дробилок с простым движением щеки

Р = 5 кВт.ч/м3; для дробилок со сложным движением щеки Р = 4,5 кВт ч/м3; Н - высота подвижной щеки, м (зависит от ширины приемного отверстия дробилки).

Перечислим особенности эксплуатации щековых дробилок. Щековые дробилки не могут работать под завалом, необходимы приемные бункера (или воронки) и установка пластинчатого питателя. Максимально достижимая степень дробления составляет 8, чаще – 3…5. Расход электроэнергии изменяется в пределах от 0,3 до 1,3 кВт.ч/т.

Конусные дробилки по назначению подразделяются на дробилки крупного, среднего и мелкого дробления.

Принцип действия всех дробилок этого типа одинаков. Дробящий конус в дробилках крупного дробления свободно подвешивается к траверсе, в дробилках среднего и мелкого дробления опирается на сферический подпятник. Нижний конец вала свободно вставляется в отверстие в эксцентриковом стакане. При этом ось симметрии отверстия не совпадает с осью вращения стакана. Таким образом ось вала наклонена к оси симметрии корпуса дробилки и при вращении эксцентрикового стакана описывает коническую поверхность с вершиной в точке подвеса вала. Жестко закрепленный на валу дробящий конус совершает круговые качания относительно неподвижной конической чаши, попеременно удаляясь и приближаясь к ее стенкам.

Процесс дробления в конусных дробилках - непрерывный, так как при любом положении эксцентрикового стакана на поверхности конической чаши всегда есть точка, к которой приближается дробящий конус и, следовательно, осуществляется дробление.

Камеры дробилок крупного, среднего и мелкого дробления различаются конфигурацией. У дробилок крупного дробления усеченный конус неподвижной чаши обращен большим основанием вверх, у дробилок среднего и мелкого дробления - вниз. У дробилок крупного дробления конус более крутой, у среднего и мелкого - пологий. Рабочие камеры дробилок крупного дробления приспособлены к приему крупных кусков. Камеры дробилок среднего и мелкого дробления принимают более мелкий исходный материал и позволяют получать равномерный по крупности дробленый продукт. При максимальном сближении дробящего конуса с неподвижной конической чашей создается так называемая "параллельная" зона длиной l и шириной s, определяющая размер кусков дробленого продукта. Рабочая камера дробилок мелкого дробления имеет более длинную параллельную зону и конус меньшей высоты.

Формы дробящих конусов дробилок среднего и мелкого дробления способствуют повышению производительности, зависящей от площади выходной щели. Дробилки среднего и мелкого дробления работают при выходной щели небольшой ширины, поэтому для увеличения ее площади увеличивают длину, что достигается применением пологих дробящих конусов.

Углом захвата конусных дробилок крупного дробления называют угол между образующими внутренней поверхности неподвижной конической чаши и внешней поверхности дробящего конуса.

Углом захвата дробилок КСД и КМД называется угол между образующими поверхностей дробящего конуса и наружной конической чаши в верхней части рабочего пространства в момент их наибольшего сближения.

Все выводы, сделанные ранее для щековых дробилок применимы и для конусных дробилок, т.е. угол захвата не должен быть больше двойного угла трения. Для дробилок ККД угол захвата находится в пределах 24-28о, для дробилок КСД и КМД в среднем 18о.

Для дробилок ККД наивыгоднейшей считается такая частота вращения эксцентри-кового стакана, при которой достигается максимальная производительность.

Конусные дробилки среднего и мелкого дробления имеют параллельную зону длиной l и шириной s. Время прохождения кусками дробимого материала параллельной зоны должно быть не меньше времени одного оборота эксцентрикового стакана, следовательно, частота вращения эксцентрикового стакана зависит от длины параллельной зоны. Формулы для расчета частоты вращения эксцентрикового стакана пока еще не разработаны. Частота выбирается исходя из практических соображений.

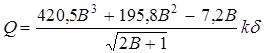

Массовая производительность дробилок ККДрассчитывается по формуле:

,

,

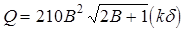

или приближенно по формуле:

,

,

где В - ширина приемного отверстия дробилки, м; k - коэффициент разрыхления; d - плотность дробимого материала, т/м3.

Производительность для дробилок КСД и КМДпринимается по данным заводов производителей.

Дата добавления: 2016-01-26; просмотров: 2900;