Стержневые мельницы - 15-20 мм; шаровые мельницы - 10-15 мм.

При легко разрушаемых, глинистых или влажных рудах крупность материала поступающего на измельчение можно увеличить до 20-25 мм.

Дробилки крупного, среднего и мелкого дробления позволяют получить за один прием следующие степени дробления:

- конусные дробилки крупного дробления - 3-5;

- конусные дробилки среднего и мелкого дробления при работе без поверочного грохочения - до 6;

- при работе в замкнутым цикле с поверочным грохочением - до 8-10;

- короткоконусные дробилки мелкого дробления (без поверочного грохочения) - до 3-6;

- при работе в замкнутом цикле - до 8.

Первое правило выбора схемы дробления:

- число стадий дробления при подготовке руд к измельчению должно равняться двум или трем (в случае установки конусных и щековых дробилок).

Исключения из этого правила могут быть сделаны для обогатительных предприятий очень большой производительности (свыше 40-60 тыс. т/сутки), а также при подаче на фабрику крепких руд, при дроблении которых образуются куски плитняковой формы (например, типа магнетитовых кварцитов Кривого Рога).

Второе правило выбора схемы дробления:

а) предварительное грохочение перед первой стадией дробления применяется редко (например, для отсева большого количества мелких классов); в случае его применения требуется соответствующее обоснование (например, с целью увеличения пропускной способности дробилки крупного дробления);

б) предварительное грохочение перед второй стадией дробления следует предусматривать (отказ от него должен обосновываться);

в) предварительное грохочение перед стадией мелкого дробления предусма-тривается всегда.

Третье правило выбора схемы дробления:

Операция контрольного (поверочного грохочения) может применяться только в последней стадии дробления с целью возврата в дробилку некондиционного продукта (крупность которого не отвечает требованиям технологии или значительно превышает размер выходной щели дробилки).

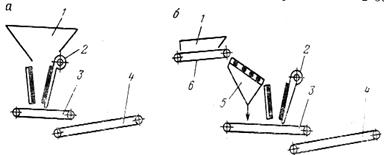

Крупность дробленого продукта не более 10-20 мм, оптимальная для измельчения в стержневых и шаровых мельницах, может быть получена в конусных дробилках мелкого дробления только в замкнутом цикле, при этом поверочное грохочение может быть либо самостоятельной операцией после дробилки, либо совмещено с предварительным грохочением на одном грохоте. Варианты установки дробилки с грохотом показаны на рис. 4.12.

|

Рис. 4.12. Схема цепи аппаратов дробильного агрегата без предварительного (а) и с предварительным (б) грохочением:

1- бункер; 2- щековая дробилка; 3- разгрузочный конвейер;

4- консольный конвейер; 5- грохот; 6- питатель.

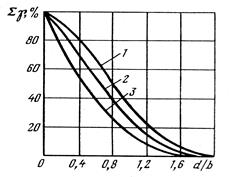

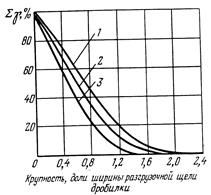

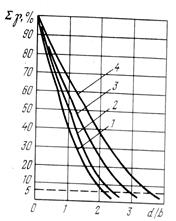

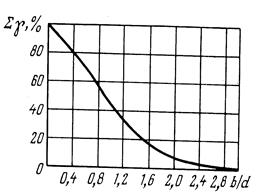

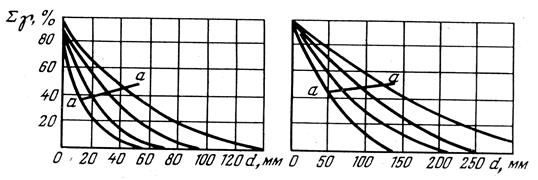

На рис. 4.13 показаны типовые характеристики крупности дробленого продукта в дробилках различного типа: щековой, конусной - крупного, среднего и мелкого дробления, валковой и роторной дробилках.

| |||

| |||

а) б)

|  | ||

в) г)

|

д)

Рис. 4.13. Типовые характеристики крупности дробленого продукта в дробилках различного типа:

1 – твердые руды; 2 – руды средней твердости; 3 – мягкие руды;

а) щековая дробилка; б) конусная дробилка крупного дробления;

в) конусная дробилка среднего и мелкого дробления; г) валковая дробилка;

д) роторная дробилка.

Для расчета схемы дробления необходимы следующие данные:

1) производительность предприятия по исходной руде;

2) характеристика крупности исходной руды;

3) характеристика крупности продуктов дробления;

4) крепость руды;

5) максимальная крупность кусков продукта последней стадии дробления;

6) показатели эффективности грохочения.

При выборе дробилок для первой стадии дробления необходимо учитывать свойства исходного материала и условия эксплуатации дробилки.

Тип дробилки для первой стадии дробления определяется размерами приемного отверстия и требуемой производительностью.

Приемное отверстие дробилки должно быть на 10-15% больше максимального размера куска.

При мощности предприятия менее 500 т/ч следует выбирать:

- для дробления твердых и средней твердости пород – щековые дробилки,

- для дробления хрупких и средней твердости пород - зубчатые, валковые и роторные дробилки.

Для фабрик мощности более 500 т/ч следует выбирать конусные и роторные дробилки или зубчатые валковые.

Производительность дробилок первой стадии должна быть выбрана с запасомс учетом возможного расширения фабрики.

Размер приемного отверстия дробилки для второй стадии должен быть в 2 раза больше выпускного отверстия дробилки первой стадии, так как максимальный размер куска материала на выходе из щековых и конусных дробилок для крупного дробления может быть в 1,5-2 раза больше их выпускного отверстия.

Для среднего и мелкого дробления пород твердых и средней твердости следует выбирать: конусные дробилки КСД и КМД,

для дробления хрупких пород - молотковые и роторные дробилки.

Для предварительного грохочения руды перед средним и мелким дроблением рекомендуется применять грохоты инерционные, а для поверочного грохочения – самобалансные грохоты.

Дата добавления: 2016-01-26; просмотров: 1916;