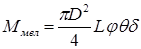

Масса мелющей загрузки определяется по следующей формуле

,

,

где D и L - диаметр и длина барабанной мельницы, м; j - коэффициент заполнения мельницы мелющими телами; q - коэффициент разрыхления мелющей загрузки; d - плотность мелющих тел, т/м3.

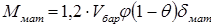

Массу загрузки материала можно определить исходя из объема пустот, т.е.

,

,

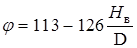

Мельницы с разгрузкой через решетку могут работать при коэффициенте заполнения равном 50%, так как решетка не позволяет шарам покидать мельницу. Для сливных мельниц предел 45%. Стержневые мельницы ограничены величиной 35-40%, так как при подаче исходного питания суммарное заполнение (стержни + руда) увеличивается до 40-50%. Фактическое заполнение мельниц можно оценить по следующей формуле:

,

,

где  - внутреннее расстояние от верха мельницы до мелющей загрузки, м;

- внутреннее расстояние от верха мельницы до мелющей загрузки, м;

D - внутренний диаметр мельницы с футеровкой, м.

Множество факторов влияет на выбор схемы измельчения: твердость руды, ее абразивность, трещиноватость, содержание влаги, минеральный состав, (включая минералы пустой породы), содержание ценных компонентов и вредных примесей, характер включения зерен, химические свойства и другие характеристики.Схемы измельчения включают одну или более единиц измельчительного оборудования (до 15 разновидностей), классификационное оборудование и оборудование для транспортировки материала (насосы, пульпопроводы, конвейеры). В комплекте используются циклоны, грохоты, классификаторы (воздушные и гидравлические).

Измельчаемость руд

Измельчаемость –это реакция материала на механическое нагружение в процессе измельчения.

Под измельчаемостью материала понимается способность его с большей или меньшей степенью легкости превращаться при измельчении в продукт заданной крупности. Так как прочностные свойства руд изменяются в широких пределах и по-разному проявляются в условиях измельчения, установить измельчаемость руды и производительность мельницы можно на основе промышленных или полупромышленных испытаний, измельчив пробу руды от исходной крупности до

перерабатывают крупные партии руды на опытных фабриках или опытных секциях, затем на основании полученных технических показателей проектируют и строят фабрику. Этот путь надежный, но занимает много времени.

Поэтому разработаны лабораторные методики определения измельчаемости руды по отношению в какой-либо эталонной пробе руды,  по измельчению которой имеется промышленный опыт. Можно пользоваться также абсолютными показателями: граммы на один оборот лабораторной мельницы, граммы в минуту на один литр объема, килограммы на один киловатт-час.

по измельчению которой имеется промышленный опыт. Можно пользоваться также абсолютными показателями: граммы на один оборот лабораторной мельницы, граммы в минуту на один литр объема, килограммы на один киловатт-час.

Рассмотренный ранее индекс работы по Бонду также является показателем измельчаемости. Показатели измельчаемости изменяются в зависимости от условий и методики их определения, и поэтому необходимо учитывать условность лабораторных определений.

Для лабораторного определения измельчаемости при работе мельницы в открытом цикле можно использовать способ Механобра. Проба руды дробится на валках до крупности 6-0 мм и измельчается при постоянных условиях в лабораторной мельнице; определяется кинетика измельчения по всем классам крупности стандартного набора сит (0,3; 0,2; 0,15; 0,1; 0,074 мм). В результате строятся кривые кинетики. Если провести на таком графике прямую, параллельную оси абсцисс на выходе остатка на ситах 10 % (или 5 %), то точки пересечения прямой и кривых кинетики позволят определить продолжительность измельчения, необходимую для получения продукта с остатком 10 % (или 5 %) на разных ситах.

Измельчаемость до крупности 10 % остатка на определенном сите можно найти как удельную производительность по вновь образованному классу q по формуле: q = р ( bк - b и) 60 / VT ,

гдер - масса пробы руды в мельнице, кг;

bи , bк - содержание класса мельче данного отверстия сита в исходном материале и конечном после измельчения, доли ед.

Если было условие, что измельчение должно быть до 10% остатка, то bк = 0,9;

V- объем мельницы, л;

Т- продолжительность измельчения, найденная по графику, мин.

По этой же методике определяется удельная производительность qэмельницы на эталонной руде. Отношение q / qэхарактеризует показатель относительной измельчаемости. Разработаны и применяются другие методики лабораторного определения измельчаемости в замкнутом цикле в условиях порционной загрузки мельницы.

Дата добавления: 2016-01-26; просмотров: 3825;