Устройство и принцип работы барабанной мельницы

Мельницы – это класс измельчающих машин от максимальных размеров 20-40 мм до минимальных размеров 0,01 - 0,001 мм со степенью измельчения порядка 10-100. Для измельчения твердых тел находят применение устройства, аппараты и установки различных конструкций, отличающиеся видом и динамичностью нагружения вещества: раздавливание, высокоскоростной удар, раскалывание, динамичное истирание.

|

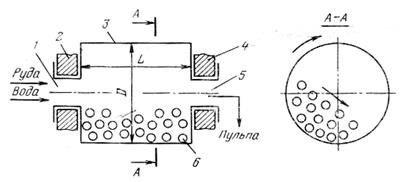

Рис. 4.14. Схема работы барабанной мельницы.

1, 5- пустотелые цапфы; 2, 4 – подшипники; 3- барабан; 6- мелющие тела.

Барабанные мельницы. Тонкое измельчение осуществляется ударом и истиранием между шарами и бронеплитами, в мельницах самоизмельчения – ударом и истиранием крупными кусками.

Кольцевые шаровые мельницы. Измельчение происходит путем раздавливания и истирания между неподвижным кольцом и быстровращающимися шарами.

Ударные мельницы: молотковые, аэробильные. Измельчение производится за счет удара, истирания кусков, часто с одновременной и подсушкой.

Вибрационные мельницы. Применяются для тонкого и сверхтонкого помола. Размол осуществляется в результате круговых колебаний корпуса мельницы с частотой 1000…3000 и более в минуту.

Струйные мельницы. Размол производится за счет взаимных ударов частиц в камере с большой скоростью (скорость 100…300 м/с).

В современных измельчителях обычно сочетаются два и более видов таких воздействий. Например, для хрупких материалов используют машины, в которых преобладают раздавливающие и ударные воздействия, для мягких - истирание, для волокнистых материалов эффективны разрывающие усилия.

Разработано большое количество конструкций аппаратов для тонкого измельчения - диспергирования. Такие типы мельниц, как вибрационные, планетарные, струйные, дезинтеграторы- описаны в монографиях Роуза, Акунова, Ходакова, Хинта, Аввакумова.

По виду преимущественного нагружения выделены три типа мельниц:

1)мельницы с низкой скоростью нагружения преимущественно сжатием: шаровые, стержневые, бегуны, центробежные;

2)мельницы со средней скоростью нагружения, разрушающие в основном стесненным ударом: вибрационные, центробежно-планетарные, магнитно-вихревые и т. д.).

3)мельницы с высокой скоростью нагружения, измельчающие преимущественно свободным ударом: ударно-отражательного действия, ударные мельницы, дезинтеграторы и дисмембраторы, противоточные струйные, роторные.

Мерой эффекта измельчениясчитают скорость шара (или другого мелющего тела) по отношению к скорости частиц (кусков) измельчаемого материала. При самоизмельчении это скорость измельчаемых частиц.

Наибольшее распространение для измельчения полезных ископаемых получили барабанные (шаровые и стержневые) мельницы. В некоторых случаях на предприятиях большой производительности используют барабанные мельницы самоизмельчения (без мелющей загрузки) и полусамоизмельчения (с небольшой добавкой шаров).

Барабанная мельница (см. рис. 4.14) представляет собой пустотелый, футерованный изнутри бронеплитами барабан 3, закрытый торцовыми крышками 2 и 4 с пустотелыми загрузочными и разгрузочными цапфами 1 и 5, опирающимися на подшипники. Барабан мельницы примерно наполовину заполнен мелющими телами 6. При вращении барабана мелющие тела, благодаря силам трения поднимаются на некоторую высоту и свободно падая или перекатываясь, падают вниз. Измельчение материала происходит посредством удара, истирания и раздавливания. Исходный материал подается через загрузочную цапфу, разгружается через разгрузочную. Движение материала в мельницах мокрого измельчения происходит за счет перепада уровней загрузки и разгрузки и непрерывной подачи пульпы, в мельницах сухого измельчения - за счет разрежения воздуха, создаваемого на выходе материала из мельницы.

По режиму работы различают мельницы периодического и непрерывного действия; с вращающимся барабаном, вибрационные, центробежные и башенные.

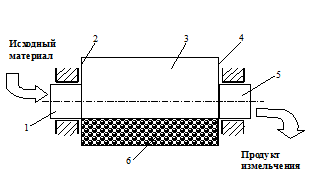

Рис.4.15.Устройство барабанной шаровой мельницы:

1, 5 - полые цапфы; 2, 4 - торцовые крышки;

3 - барабан; 6 - мелющая загрузка.

В зависимости от формы барабана: мельницы цилиндро-конические и цилиндрические. Последние, в свою очередь бывают трех типов - короткие, длинные и трубные. Короткие - длина барабана меньше или близка к диаметру, длинные - достигает 2 - 3 диаметров, трубные - больше диаметра не менее, чем в 3 раза. Трубные мельницы нашли применение в цементной промышленности.

В зависимости от типа мелющей загрузки: мельницы шаровые, стержневые, галечные, рудногалечные и самоизмельчения.

В зависимости от способа разгрузки: с центральной разгрузкой и разгрузкой через решетку.

Область применения стержневых мельниц: мелкое дробление перед шаровыми мельницами и измельчение крупновкрапленных руд перед гравитационными или электромагнитными методами обогащения.

Область применения рудногалечных мельниц: случаи, когда не допустимы примеси железа к измельчаемому материалу.

Самоизмельчение успешно конкурирует с измельчением стальными мелющими телами и в некоторых случаях не только удешевляет процесс рудоподготовки, но и улучшает технологические показатели обогащения руд.

Сущность процесса самоизмельчения заключается в том, что крупные куски материала в мельнице, разрушаясь сами, измельчают и более мелкие, т.е. крупные куски являются мелющей загрузкой, мелкие - измельчаемым материалом.

Различают следующие виды технологий самоизмельчения:

рудное самоизмельчение - продукт крупного дробления крупностью 300-0 мм поступает в мельницы самоизмельчения.

рудное полусамоизмельчение - в мельницу добавляют стальные шары диаметром 100-125 мм в количестве 6-10% от объема мельницы с целью компенсирования недостатка в исходном материале крупных кусков и увеличения производительности.

рудногалечное измельчение - руда крупностью 6-0 мм или мельче, полученная в результате рудного само-, полуизмельчения или измельчения в стержневой мельнице измельчается в рудногалечных мельницах, мелющая загрузка которых представлена рудной галькой (100-40; 75-30 мм), отбираемой после II стадии дробления или выделяемой при рудном самоизмельчении.

Преимущества процесса самоизмельчения:

- возможность подачи руды крупностью 300-0 мм после стадии крупного дробления, что позволяет исключить среднее и мелкое дробление;

- экономия шаров;

- уменьшается переизмельчение руды, благодаря разлому кусков по межзерновым контактам, т.е. по наиболее ослабленным местам кристаллической структуры;

Недостатки: более низкая удельная производительность мельниц и высокий расход энергии (в 1,3-1,4 раза); более высокий расход футеровки; явление накапливания в мельнице кусков критического (25-75 мм) размера, которые слишком малы, чтобы дробить другие и слишком велики и прочны, чтобы быть раздробленными более крупными кусками.

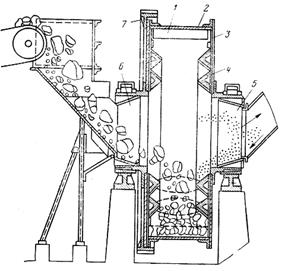

Мельница сухого самоизмельчения "Аэрофол" показана нарис. 4.16.

Конструктивно представляет собой барабан диаметром 5,5-11м, на внутренней поверхности которого укреплены балки-ребра для подъема при вращении кусков материала и дробления падающих на них кусков. На торцовых крышках укреплены кольца треугольного сечения для подачи материала в середину барабана.

|

Рис. 4.16. Мельница сухого самоизмельчения «Аэрофол»:

1-лифтеры; 2- барабан; 3- торцовые крышки; 4- отбойные кольца;

5, 6- разгрузочная и загрузочная цапфы; 7- зубчатый венец.

Мельница мокрого самоизмельчения "Каскад".

Разгрузочная решетка состоит из отдельных секторов. За решеткой имеются радиальные перегородки - лифтеры. К разгрузочной цапфе прикреплена съемная бутара, предназначенная для классификации пульпы, выходящей из мельницы. Рудная галя выделяется через окна, предусмотренные в разгрузочной решетке.

Дата добавления: 2016-01-26; просмотров: 10029;