Сущность процесса и виды холодной штамповки

1. Характеристика основных видов холодной штамповки. Холодной называют штамповку без нагрева заготовок. Ее разделяют на объемную и листовую.

Холодная объемная штамповка позволяет почти полностью исключить обработку резанием и обеспечивает по сравнению с последней уменьшение трудоемкости изготовления деталей на 30... 80 % и повышение коэффициента использования материала до 50 %. При холодной высадке коэффициент использования материала достигает 95 %, а производительность — 800 шт./мин.

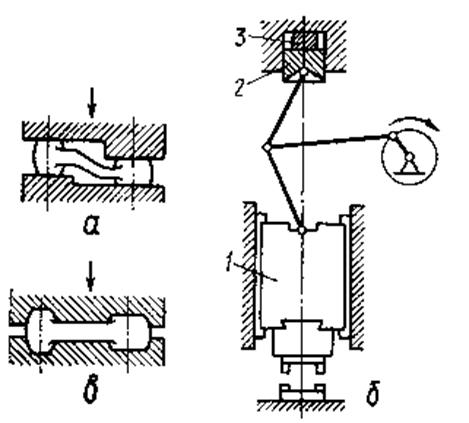

Рис. III. 14. Схема калибровки и кривошипно-коленного пресса.

Основные виды холодной объемной штамповки: выдавливание, высадка, объемная формовка и калибровка (чеканка). Холодные объемные формовка, высадка и калибровка аналогичны соответствующим процессам горячей объемной штамповки,, а холодное выдавливание — прессованию. Но они обеспечивают достижение большей точности и более качественной поверхности деталей. Например, обычная точность после калибровки составляет ±0,01... 0,25 мм, а повышенная — ±0,05...0,15 мм.

Листовой штамповкой называют процесс изготовления деталей из листа, полосы или рулонного материала. Толщина деталей незначительно отличается от толщины листового материала и не превышает 10 мм.

Достоинства этого вида штамповки следующие: высокая производительность (до 40 тыс. деталей в смену); высокая точность Штамповок, не требующих дальнейшей механической обработки; возможность автоматизации процесса; экономическая целесообразность при массовом и серийном производствах.

В автомобилестроении штамповкой из листового материала получают около 60 % деталей, в точном машиностроении и приборостроении — до 75 %, а в производстве товаров широкого потребления — до 98 %.

2. Оборудование для холодной штамповки.Холодное выдавливание выполняется на кривошипных или гидравлических прессах. Процесс холодной объемной формовки сходен с объемной калибровкой, и эти операции выполняются обычно на кривошипно-коленных прессах.

Холодная высадка производится на холодновысадочных автоматах, подобных горизонтально-ковочным машинам. Они обеспечивают автоматическую подачу заготовки, перемещение ее из ручья в ручей штампа и отрезку изделий от прутка.

Листовую штамповку чаще всего выполняют на кривошипных и реже (крупногабаритных деталей) — на гидравлических прессах. Применяют кривошипные прессы простого и двойного действия. Устройство и работа кривошипного пресса простого действия и горячештамповочного пресса (см. рис. III. 12) аналогичны.

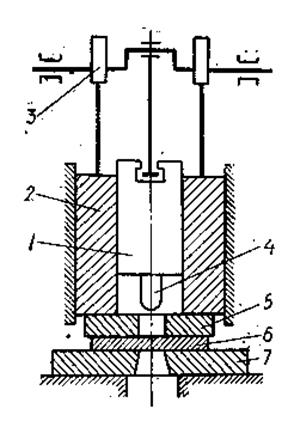

Пресс двойного действия имеет два ползуна •— внутренний и наружный. Внутренний ползун 1 (рис. III. 15) приводится в движение от кривошипно-шатунного механизма, а наружный 2 — от кулачков 3, закрепленных на коленвалу. При движении вниз наружный ползун обгоняет внутренний, прижимает складкодержателем 5 заготовку 6 к матрице 7 и остается неподвижным при деформировании заготовки пуансоном 4, прикрепленным к внутреннему ползуну. По окончании штамповки оба ползуна поднимаются.

Рис. III. 15. Схема кривошипного процесса двойного действия.

Дата добавления: 2016-01-18; просмотров: 2968;