Сущность процесса и виды штамповки

1. Характеристика процесса. Объемная штамповка — процесс изготовления поковок в штампах, при котором течение металла в стороны во время деформирования ограничено поверхностями отдельных частей штампа. Рабочая полость штампа при замыкании его составных частей в конце штамповки — ручей — соответствует форме поковки.

По сравнению со свободной ковкой объемная штамповка имеет такие преимущества: 1) в 50...100 раз большая производительность (десятки и сотни поковок в час); 2) большая однородность и точность поковок (припуски и допуски на поковку в 3...4 раза меньше, чем при ковке), благодаря чему значительно уменьшается расход металла в стружку; 3) возможность получения поковок сложной формы без напусков; 4) высокое качество поверхности. На одном штампе в зависимости от сложности, материала и массы заготовки и способа штамповки можно изготовить от 10 до 25 тыс. поковок.

Недостатки объемной штамповки: сложность и дороговизна инструмента-штампа (иногда нескольких), ограниченность массы поковок (0,3...100 кг, в отдельных случаях до 3 т), так как усилия деформирования при штамповке гораздо выше, чем при ковке.

Наиболее эффективна объемная штамповка в крупносерийном и массовом производствах.

2. Виды штампов и способы штамповки. Различают объемную штамповку в открытых и закрытых штампах.

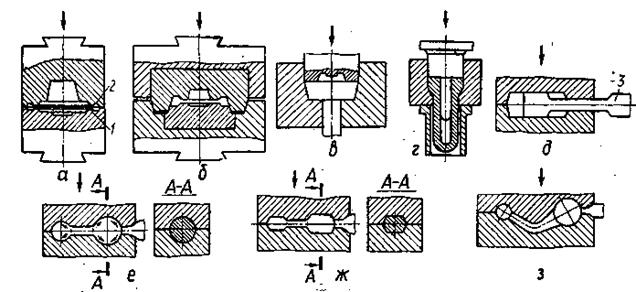

В открытых штампах (рис. III. 11, a) между подвижной и неподвижной частями штампа имеется зазор — заусеночная (или облойная) канавка, в которую вытекает избыточный объем металла заготовки. Образующийся при этом заусенец (облой) затем обрезается.

В закрытых штампах (рис. III. 11, б) деформирование металла протекает в закрытой полости. Штамповка происходит без образования заусенца, и в этом случае расход металла меньше, но предъявляются повышенные требования к точности объема заготовки. Микроструктура металла поковок при штамповке в закрытых штампах более благоприятна, так как волокна металла нигде не пересекаются. Штамповка в закрытых штампах позволяет получить большую степень деформации и штамповать малопластичные сплавы. Закрытые штампы могут быть с одной и с двумя плоскостями разъема (рис. III. 11, в). Близкой к схеме штамповки в закрытых штампах является штамповка выдавливанием (рис. III. 11, г).

Поковки простой формы штампуют в одноручьевых штампах — с одной полостью. Сложные поковки с резкими изменениями сечения по длине изготовляют в многоручьевых штампах с последовательным деформированием заготовки в нескольких ручьях с постепенным приближением ее к окончательной форме поковки.

3. Ручьи штампов в многоручьевых штампах разделяют на заготовительные и штамповочные.

Заготовительные ручьи предназначены для получения фасонной заготовки, и в них металл перераспределяется для подготовки к окончательной штамповке. В заготовительных ручьях производят: осадку (обычно на плоской площадке штампа); протяжку — удлинение части заготовки 3 (рис. III. 11, д); подкатку — местное увеличение сечения заготовки за счет утонения соседних участков (рис. III. 11, e); пережим — уширение заготовки поперек ее оси; формовку — для придания заготовке формы, приближающейся к форме поковки в плоскости разъема (рис. III. 11, ж:); гибку (рис. III. 11, з); а также отрубку заготовок при штамповке из прутка.

Рис. III. 11. Схемы горячей объемной штамповки и заготовительных ручьев.

Штамповочные ручьи бывают черновые (предварительные) и чистовые (окончательные). Черновой ручей не имеет облойной канавки. Его назначение — предохранить чистовой ручей от изнашивания. Форма чернового ручья такая же, как у чистового, но радиусы закруглений и штамповочные уклоны несколько больше. Чистовой ручей — точное отображение поковки, но с размерами, большими на величину усадки при остывании (около 1,5 %). По периметру чистового ручья располагается канавка для облоя. Она состоит из узкого мостика 1 (рис. III. 11, a) и магазина 2. Назначение мостика — затруднить выход металла из ручья, чтобы создать в полости штампа высокое давление, и облегчить обрезку облоя.

Дата добавления: 2016-01-18; просмотров: 3385;