Оборудование для горячей объемной штамповки. Горячую объемную штамповку выполняют на штамповочных молотах, прессах, горизонтально-ковочных машинах и специализированных машинах узкого назначения.

Горячую объемную штамповку выполняют на штамповочных молотах, прессах, горизонтально-ковочных машинах и специализированных машинах узкого назначения.

1. Штамповочные молоты предназначены для штамповки поковок разнообразной формы, преимущественно в многоручьевых открытых штампах.

Основным типом штамповочных молотов являются паровоздушные штамповочные молоты с массой падающих частей 630... 25000 кг. По принципу действия они подобны паровоздушным ковочным молотам, но имеют конструктивные отличия, обусловленные повышенными требованиями к точности перемещения частей штампов. Станина и шабот имеют общий фундамент. Стойки станины установлены непосредственно на шаботе соединены с ним с помощью болтов с пружинами. Масса шабота в 20...30 раз больше массы падающих частей. Баба с прикрепленной к ней верхней частью штампа перемещается по установленным на стойках направляющим, которые имеют устройство для регулирования зазора. Штамповочные молоты имеют педальноавтоматизированное управление. Если педаль не нажата, то баба совершает возвратно-поступательные перемещения, выдерживая зазор между частями штампа 200...300 мм. Эта холостая работа молота обеспечивается саблеподобным рычагом, поворот которого определяется положением бабы и который управляет через золотниковое устройство подачей пара в силовой цилиндр. При нажатии на педаль увеличивается размах колебаний бабы и верхняя половина штампа ударяет по заготовке.

Применяются также молоты гидравлические, фрикционные с доской и бесшаботные паровоздушные. У последних вместо шабота установлена нижняя подвижная баба, соединенная с верхней бабой механической или гидравлической связью. Они предназначены преимущественно для штамповки крупных поковок в одноручьевых штампах.

Штамповка поковок на молоте происходит обычно за 3...5 ударов. При последнем ударе обе части штампа смыкаются по плоскости разъема. Средняя масса поковок при массе падающих частей 1000 кг составляет 0,5...2 кг, при 10 000 кг — 40...100 кг.

2. Штамповочные прессы. Для объемной штамповки применяют винтовые, фрикционные, гидравлические и кривошипные горячештамповочные прессы.

Винтовые фрикционные прессы усилием до 6,3 МН применяют для штамповки в открытых и закрытых штампах мелких поковок (до 20 кг). Они малопроизводительны и используются в основном в мелкосерийном производстве.

Гидравлические прессы для штамповки аналогичны ковочным гидравлическим прессам, но имеют более жесткую конструкцию, большую скорость перемещения подвижной поперечины и выталкиватели для удаления из штампа поковок. Эти прессы с усилием до 750 МН применяют для штамповки крупных поковок в открытых и закрытых штампах с одной и двумя плоскостями разъема.

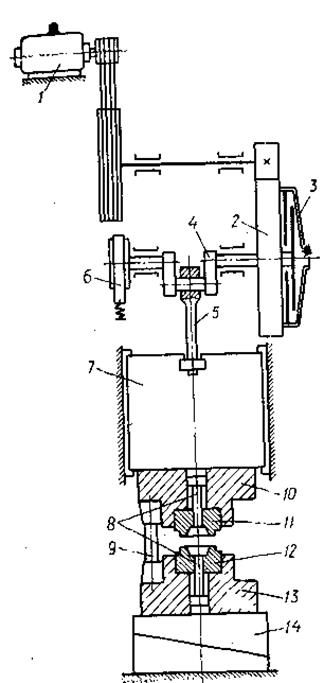

Штамповка на кривошипных горячештамповочных прессах — наиболее прогрессивный метод объемной штамповки. Такие прессы с усилием 6,3...100 МН используют для получения поковок различной формы из сортового или периодического проката в открытых и закрытых штампах, в том числе выдавливанием. На рис. III. 12 представлена схема кривошипного горячештамповочного пресса. От электродвигателя 1 через клиноременную передачу движение сообщается большому зубчатому колесу 2, свободно вращающемуся на коленчатом валу 4. С помощью фрикционной дисковой муфты 3 зубчатое колесо 2 может быть соединено с валом 4, передающим движение шатуну 5, который сообщает возвратно-поступательное движение ползуну 7. Для остановки коленчатого вала в верхнем положении после выключения муфты служит тормоз 6. К ползуну 7 и столу 14 пресса крепятся соответственно верхняя 10 и нижняя 13 плиты штампа с ручьевыми вставками И и 12. Совмещение верхней и нижней частей штампа обеспечивается направляющими колонками 9. Когда ползун пресса поднимается вверх, выталкиватели 8 выталкивают поковку из чистового ручья.

На кривошипных прессах деформирование металла в каждом ручье происходит за один ход ползуна. Большое число ходов в ми- нуту (35...90) обеспечивает высокую производительность. Постоянство хода ползуна и применение штампов с направляющими колонками дает возможность достичь более высокой точности поковок по сравнению со штамповкой на молотах. Наличие выталкивателей позволяет уменьшить штамповочные уклоны. К недостаткам штамповки на кривошипных прессах относятся: необходимость точного определения массы заготовок; заготовки не должны иметь окалины; нельзя применять протяжный и подкатный ручьи; стоимость прессов в 3...4 раза выше, чем молотов.

Рис. III. 12. Схема кривошипного горячештамповочного пресса.

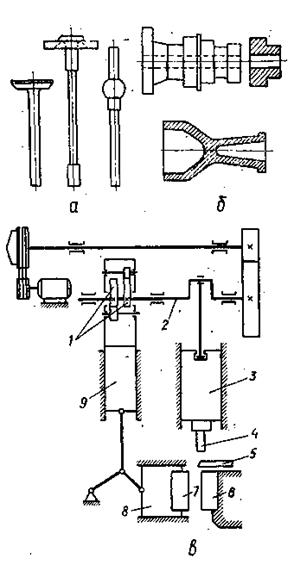

Рис. III. 13. Штамповка поковок на горизонтально-ковочной машине.

3. Горизонтально-ковочные машины (ГКМ) предназначены для штамповки высадкой деталей, которые не требуют штамповки по всей длине (рис. III. 13, a), а также для прошивки (рис. III. 13, б).

Штамповка на ГКМ осуществляется в штампах с двумя плоскостями разъема, состоящих из трех частей: неподвижной 6 (рис. III. 13, в) и подвижной 7 матриц и пуансона 4. Двойной разъем Штампов дает возможность штамповать большинство поковок без штамповочных уклонов и облоя. Заготовку (пруток) устанавливают в неподвижную матрицу до упора 5. Главный ползун 3 с пуансоном 4 приводится в движение от кривошипно-шатунного механизма. Прежде чем пуансон 4 соприкоснется с торцом заготовки, подвижная матрица 7 прижимает ее к неподвижной матрице 6, а упор 5 отходит в сторону. Зажимной ползун 8 с подвижной матрицей 7 перемещается от бокового ползуна 9, который в свою очередь приводится в движение от кулачков 1, сидящих на главном валу 2.

По производительности ГКМ не уступают кривошипным горячештамповочным прессам, но стоимость их в 1,5 раза выше и они менее универсальны, чем молоты и прессы. ГКМ изготовляют с усилием на главном ползуне 5...31,5 МН; на них можно обрабатывать прутки диаметром до 270 мм.

Дата добавления: 2016-01-18; просмотров: 1643;