Получение изделий холодной объемной штамповкой

1. Холодное выдавливание — процесс получения штамповок при пластическом течении металла в полости штампа". При холодном выдавливании в отличие от прессования заготовкой является не слиток, а штучная прутковая заготовка. При этом получается не протяженный профиль, а чаще всего готовая деталь, требующая незначительной обработки резанием. Пластическое деформирование выдавливанием происходит в условиях неравномерного всестороннего сжатия и обеспечивает высокую степень деформации. Для мягких, пластичных металлов (алюминия) степень деформации, определяемая отношением площадей поперечного сечения заготовки и детали, может быть больше 10000 %. Но выдавливание требует высоких давлений: для алюминия до 0,7 ГПа, для сталей до 3 ГПа. Различают прямое, обратное и комбинированное выдавливание.

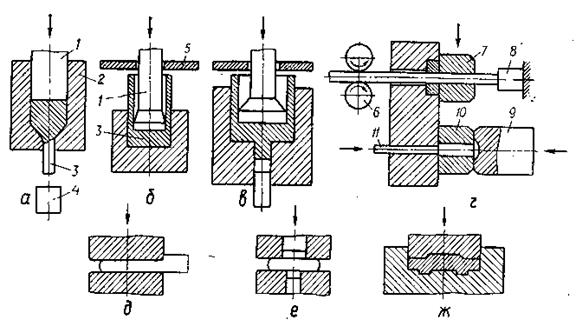

При прямом выдавливании (рис. III. 16, а) металл вытекает через отверстие в неподвижной матрице 2 в направлении движения пуансона 1. Удаляется деталь 3 с помощью выталкивателя 4. Таким методом получают детали типа стержней с утолщениями и труб с фланцами (болты, клапаны и т. п.). При обратном выдавливании направление течения металла противоположно движению пуансона 1 (рис. III. 16, б). Удаляется деталь 3 с помощью съемника 5. Таким методом получают полые детали с дном (корпусы труб, стаканы и т. п.). Штамповка деталей методом комбинированного выдавливания сопровождается течением металла в разных направлениях (рис. III. 16, в).

2. Холодную высадку применяют при изготовлении широкого ассортимента деталей в массовом производстве: болтов, гаек, шпилек, винтов, шурупов, заклепок, гвоздей, спиц и др. Исходной заготовкой служат проволока или прутки диаметром 0,5...38 мм. Холодная высадка деталей производится за I, 2, 3 и более переходов (ударов) в зависимости от формы высаживаемой части и ее размеров. Отношение длины высаживаемой части заготовки к ее диаметру не должно превышать 2,5 при высадке за 1 удар, 8 — при высадке за 3 удара.

Рис. III. 16. Виды холодной объемной штамповки.

Схема высадки заклепки на холодновысадочном автомате показана на рис. III. 16, г. Автомат имеет механизмы подачи, отрезки и переноса заготовки с линии подачи на линию высадки, а также механизмы высадки и выталкивания. Пруток или проволока роликами 6 подается через матрицу 7 до упора 8. Матрица перемещается на линию высадки, отрезая при этом заготовку от прутка. Высадка заклепки 10 осуществляется пуансоном 9, а удаляется она из матрицы выталкивателем 11.

3. Холодную формовку применяют для изготовления сложных по форме деталей с площадью горизонтальной проекции до 5000 мм® и высотой до 25 мм (рис. III. 17). Ее производят в открытых и закрытых штампах. Исходной заготовкой обычно является штучная заготовка из сортового или листового проката, полученная горячей штамповкой либо точным литьем. Иногда (чаще при штамповке в закрытых штампах) заготовкой служит полоса или пруток, но при этом расход материала по сравнению со штучной заготовкой возрастает на 10...30 %.

Технологический процесс изготовления деталей холодной формовкой включает обычно следующие операции: резку заготовок, формовку (иногда предварительную и окончательную), обрезку заусенца (при открытой штамповке), калибровку (или зачистку).

При холодной формовке применяют следующие основные формоизменяющие операции: осадку плоскопараллельными бойками (см. рис. III.16, б); открытую осадку с выдавливанием в одну или две стороны для образования бобышек, выступов (см. рис. III. 16,e), закрытую осадку с истечением металла в одну или две полости штампа для формовки частичных утолщений с одновременным формообразованием требуемого контура (см. рис. III. 16, ж). Холодную формовку в закрытых штампах применяют в основном для изготовления деталей из сплавов цветных металлов.

При формовке за несколько переходов для повышения пластичности производят промежуточный отжиг. Холодную формовку, как и холодное выдавливание, производят со смазкой.

Дата добавления: 2016-01-18; просмотров: 1610;