Автоматизация кислородно-конвертерного процесса

Анализ конвертерного процесса как объекта автоматического управления позволяет выделить следующие управляемые величины, возмущающие и управляющие воздействия (вопросы контроля и регулирования охладителя конвертерных газов и газоочистки не рассматриваются).

Основные выходные управляемые величины (величины x): концентрация углерода, фосфора и серы в металле в процессе [С] (τ), [Р] (τ), [S] (τ) и в конце продувки Сст, Рст, Sст, %; температура металла в процессе tм(τ) и в конце продувки tм.к., °С; масса металла в процессе Gм(τ) и в конце продувки Gст, т.

Дополнительные выходные величины (величины x1): окисленность металла в конце продувки Ост, %; масса шлака Gш, т; состав шлака, %; количество конвертерных газов Vк.г., м3/мин; температура конвертерных газов tк.г., °С; состав конвертерных газов, %.

Контролируемые возмущающие воздействия (величины Zl): содержания в чугуне кремния, марганца, серы, фосфора Siч, Mnч, Sч, Рч, %; изменение температуры чугуна tч, °С; интервал времени между плавками τпрост; содержание кислорода в дутье О2Д, %.

Неконтролируемые возмущающие воздействия (величины Z2): содержание углерода в чугуне; состав сыпучих материалов; состав, размеры и температура лома; масса и состав попадающего в конвертер миксерного шлака.

Управляющие воздействия (величины U): масса чугуна Gч, т; масса лома Gл, т; масса руды в каждой порции сыпучих Gр, т; масса извести в каждой порции сыпучих Gи, т; время ввода в конвертер сыпучих материалов τдоб, мин; расход кислорода и О2, м3/мин; расстояние между кислородной фурмой и уровнем спокойной ванны Н, мм; продолжительность продувки τпрод, мин.

К основным выходным управляемым величинам отнесены те величины, получение конечных значений которых является целью конвертерного процесса (получение заданной массы стали заданного состава и необходимой температуры).

Основные и дополнительные выходные величины характеризуют состояние конвертерного процесса как по ходу, так и в конце плавки и их значения определяются возмущающими и управляющими воздействиями. К дополнительным выходным величинам отнесены такие величины, значение которых не является целью управления процессом. Кроме перечисленных выше, можно выделить еще ряд дополнительных величин, характеризующих ход и состояние процесса: скорость окисления углерода, скорость изменения температуры конвертерных газов, интенсивность шума конвертера, излучение пламени над горловиной конвертера (в конвертерах с дожиганием СО), вибрацию продувочной фурмы и др.

Возмущающие воздействия подразделены на контролируемые, (значения которых измеряются и известны в процессе плавки), и неконтролируемые, значения которых нецелесообразно или невозможно измерить. Все возмущающие воздействия, кроме содержания кислорода и давления дутья, действуют до начала процесса, поскольку относятся в основном к характеристикам шихтовых материалов.

Управляющие воздействия призваны обеспечивать реализацию целей управления (получение стали заданного состава и температуры). Первые два управляющих воздействия (масса чугуна и лома) относятся к разовым (статическим), которые по ходу плавки изменить невозможно. Почти все остальные воздействия динамические, т. е. могут изменяться во времени по ходу плавки.

Главная задача управления конвертерной плавкой - получение заданного состава стали по углероду, что в основном сводится к определению времени прекращения продувки. Эта задача очень сложна, тем более, что обычно непосредственная информация о содержании углерода в металле отсутствует, а скорость выгорания углерода столь велика, что одна минута продувки приводит к получению другой марки стали. Выполнение задачи усложняется и тем, что скорость выгорания углерода существенно меняется по ходу продувки.

Другая задача управления заключается в получении к моменту достижения заданного содержания углерода необходимой по условиям разливки температуры стали (около 1600 °С). Обеспечивается это предварительным расчетом количества охладителей (прежде всего лома, а также руды в завалку) и частично за счет присадок руды и известняка по ходу продувки. Некоторое влияние оказывает высота расположения кислородных фурм.

Требуемые дефосфорация и десульфурация обеспечиваются за счет получения нужного количества и состава шлака, что в основном определяется количеством извести на плавку.

При реализации управляющих воздействий приходится сталкиваться с рядом ограничений, возникающих в связи с особенностями технологического процесса.

Производительность конвертера определяется в основном скоростью окисления углерода, а последняя зависит от интенсивности подачи кислорода. Повышая расход кислорода, можно почти пропорционально увеличивать скорость обезуглероживания и уменьшать длительность периода продувки. Однако при этом увеличение производительности конвертера приходит в противоречие с качеством металла. Для хорошего удаления серы и фосфора из металла требуется шлак достаточной основности и жидкоподвижности. Растворение извести в шлаке – довольно медленный процесс и для его ускорения в шлаке нужно иметь достаточное количество оксидов железа. Этого можно добиться снижая в начале плавки расход кислорода и увеличивая высоту расположения кислородной фурмы, т. е. большим расходом кислорода на окисление железа. Таким образом, в начальной стадии плавки на интенсивность подачи кислорода наложено определенное ограничение.

Выход жидкой стали зависит от ряда факторов: окисления примесей чугуна (необходимый процесс), окисления железа и перехода оксидов в шлак, выбросов металла из конвертера, уноса металла при отсутствии достаточного шлакового покрова в начале плавки, испарения железа и потерь его с отходящими газами. Последний процесс практически не поддается регулированию, так что на выход жидкой стали возможно влиять изменением окисления железа, а также уменьшая или устраняя выбросы и унос металла из конвертера. Таким образом, минимизация потерь металла связана с условиями шлакообразования (через унос металла) и с ограничением скорости окисления металла – интенсивности продувки (через выбросы из конвертера).

На суммарное количество окислившегося за плавку железа влияет главным образом шихтовка плавки: если в конвертер загружено избыточное количество лома, то недостающее тепло для нагрева металла до нужной температуры выпуска может быть получено только окислением дополнительного количества железа.

В кислородном конвертере в процессе плавки автоматически контролируются следующие величины:

– положения корпуса конвертера и кислородной фурмы;

– расходы кислорода на продувку и охлаждающей воды на фурму, а также конвертерных газов;

– давление кислорода на продувку и охлаждающей воды; давление в кессоне над горловиной конвертера;

– температуры металла, конвертерных газов и охлаждающей воды после фурмы;

– составы металла и конвертерных газов.

Положение корпуса конвертера контролируется системой сельсин-датчик/сельсин-приемник. Измерение положения кислородной фурмы относительно постоянной отметки также производится с помощью сельсинов: сельсин-датчик связан с редуктором привода. Для определения уровня спокойного металла, установки по нему начального положения фурмы и нулевой точки шкалы прибора применяются различные методы. Например, к фурме приваривается металлический штырь, который в момент погружения в металл образует замкнутую цепь и обеспечивает появление импульса в системе измерения.

Момент появления импульса соответствует нахождению фурмы на границе металла или на определенном от нее расстоянии, равном длине штыря.

Уровень жидкого металла может быть определен с помощью специального зонда на вспомогательной водоохлаждаемой фурме. Зонд имеет два графитовых электрода, расположенных в керамическом корпусе и выступающих из него примерно на 20 мм. Керамический корпус вставлен в картонную гильзу, а концы электродов защищены металлическим колпачком, расплавляющимся в металле. Электроды замыкаются через жидкий металл. При подъеме вспомогательной фурмы изменение напряжения во время перехода электродов из металла в шлак дает импульс на электронный прибор, связанный с механизмом подъема вспомогательной фурмы и показывающий уровень жидкого металла. Измерение производится до начала продувки, точность ±20 мм.

Получил распространение метод определения уровня ванны с помощью микроволновой локации. Приемник микроволн, расположенный над конвертером, фиксирует отраженные от поверхности шлака микроволны, излучаемые микроволновым генератором. По времени прохождения микроволн рассчитывается на ЭВМ уровень ванны.

Подъем уровня шлака во время продувки и появление возможности выбросов можно определить по возникновению разности давлений в двух трубках диаметром 10 мм, устанавливаемых на разной высоте в футеровке конвертера, через которые вдувают воздух, азот или аргон. Разность давлений появляется тогда, когда шлак вспенивается и поднимается выше нижней трубки.

Расход кислорода на продувку определяется по перепаду давления на диафрагме с помощью дифманометра. Поскольку к точности измерения расхода кислорода предъявляются повышенные требования, обязательно вводится коррекция по температуре и давлению.

Расход конвертерных газов определяется после газоочистки с помощью сужающих устройств (труб Вентури) и дифманометров. Известен метод определения расхода отходящих газов с помощью газа-«метки». К кислородному дутью добавляется известное количество (не более 5%) другого газа (например, аргона), не реагирующего с металлом и не присутствующего в шихте и продуктах плавки. Концентрация этого газа определяется в конвертерных газах с помощью масс-спектрометра и пересчитывается на расход отходящих газов. Добавка газа-«метки» может производиться в течение всей плавки или только в отдельные моменты, например, в конце плавки.

Локальные системы управления и регулирования автоматически функционируют на основании заданий, устанавливаемых оператором. В АСУ ТП задания локальным системам рассчитываются ЭВМ и устанавливаются автоматически или оператором на основе рекомендации ЭВМ. Может применяться и прямое цифровое управление. В современных условиях локальные системы могут выполняться на базе микроконтроллеров. В этом случае микропроцессорный контролер осуществляет также связь с ЭВМ более высокого уровня, передавая соответствующую информацию о регулируемой величине и работе локальной системы управления.

Наиболее важной локальной системой является система регулирования расхода кислорода (рисунок 13.1). Главное требование к этой системе – обеспечение высокой точности поддержания расхода кислорода, что достигается измерением расхода сужающим устройством 1 с коррекцией по температуре 2 и давлению кислорода 8. Прибор 4 обеспечивает измерение расхода с поправками на отличие давления и температуры от расчетных. Прибор 5 осуществляет индикацию и регистрацию расхода кислорода. Регулятор 6 обеспечивает поддержание заданного ручным задатчиком 7 расхода кислорода. В схеме может использоваться сумматор (интегратор) расхода кислорода 8, который после подачи в ванну заданного задатчиком 9 количества кислорода дает сигнал на прекращение продувки и извлечение фурмы из конвертера.

Рисунок 13.1. Схема регулирования расхода кислорода на продувку

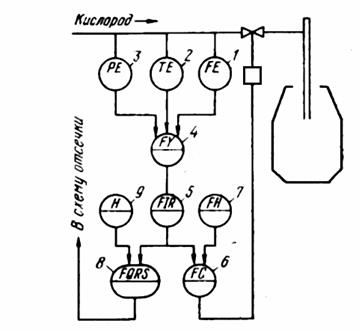

Другие локальные системы управления показаны на рисунке 13.2.

Рисунок 13.2. Локальные системы управления в конвертере:

I - конвертер; II - продувочная фурма; III - кессон; IV - газоотвод;

V - лебедка перемещения фурмы; 1 - система регулирования расхода кислорода;

2 - система регулирования положения фурмы; 3 - система регулирования давления в кессоне; 4 - устройство безопасности

Система 2 предназначена для регулирования положения фурмы относительно постоянной отметки. Определение положения фурмы производится с помощью сельсинов. Система работает как стабилизатор заданного положения фурмы или как программное устройство. Программа задается оператором (или УВМ) и является ступенчатой функцией времени или количества израсходованного с начала продувки кислорода, определяемого интегратором 8. Для определения уровня спокойной ванны и корректировки начала шкалы прибора, работающего с сельсинами, используются методы, рассмотренные ранее. Дальнейшее функционирование системы в процессе продувки осуществляется относительно скорректированного уровня.

В конвертерах без дожигания конвертерных газов необходимо поддерживать в кессоне над конвертером небольшое (несколько паскалей) избыточное давление, чтобы предотвратить подсос окружающего воздуха в дымоотводящий тракт и выбивание токсичных конвертерных газов, содержащих СО. Для этой цели служит система 3, в которой регулирование давления в кессоне осуществляется воздействием на поворотную заслонку в трубе-распылителе газоочистки.

Устройство 4 обеспечивает безопасную работу конвертера и защиту фурмы от прогара. Оно дает команду на прекращение продувки и извлечение фурмы из конвертера при падении давления кислорода, падении давления или расхода охлаждающей воды (на подводе воды к фурме) ниже допустимых пределов, а также при увеличении температуры воды на сливе после фурмы выше определенного уровня. Уменьшение давления и расхода охлаждающей воды сигнализирует об ухудшении охлаждения и опасности прогара фурмы и она извлекается из конвертера для предотвращения прогара. Повышение температуры воды на сливе (при постоянных давлении и расходе воды на входе) свидетельствует о перегреве фурмы, наступившем в результате прогара фурмы и потери части охлаждающей воды. В этом случае фурма извлекается из конвертера для предотвращения попадания воды в расплавленный металл и шлак. Кроме того, продувка прекращается и фурма извлекается из конвертера при аварийных ситуациях в некоторых других устройствах конвертера (газоочистка, охладитель конвертерных газов).

К локальным системам управления можно отнести и систему автоматического дозирования сыпучих материалов (САДСМ). САДСМ представляет собой разомкнутую систему управления и построена с использованием элементов логики и вычислительной техники.

САДСМ предназначена для автоматического взвешивания и дозирования различных сыпучих материалов (руда, известь, шпат, боксит), загружаемых в конвертер по программе. САДСМ обеспечивают любой порядок разгрузки материалов и любую очередность загрузки весовых бункеров.

Предусмотрены три режима работы САДСМ:

1) ручное дозирование (дистанционное управление оператором с пульта);

2) автоматическое дозирование с ручным вводом программы (по времени или по количеству поданного кислорода);

3) автоматическое дозирование с вводом заданий от управляющей ЭВМ.

Программное задающее устройство САДСМ имеет несколько ручных задатчиков и переключателей, позволяющих задать номер подачи, номер расходного бункера, количество взвешиваемого материала и время ввода порции металла в конвертер. В целом программное устройство обеспечивает возможность набора десяти различных подач из восьми компонентов как по одному, так и по два компонента в каждой подаче. Для обеспечения визуального контроля работы САДСМ предусмотрена мнемосхема, располагаемая в пульте управления [15].

Дата добавления: 2016-01-26; просмотров: 5452;