Приспособление для контроля относительного расположения поверхностей деталей типа диска

К деталям типа дисков можно отнести шкивы, маховики, короткие стаканы, зубчатые колеса (до формирования зубчатого венца) и др. В таких деталях с помощью контрольных приспособлений наиболее часто контролируются полное, торцевое и (или) радиальное биение, соосность ответственных поверхностей, параллельность торцов и др.

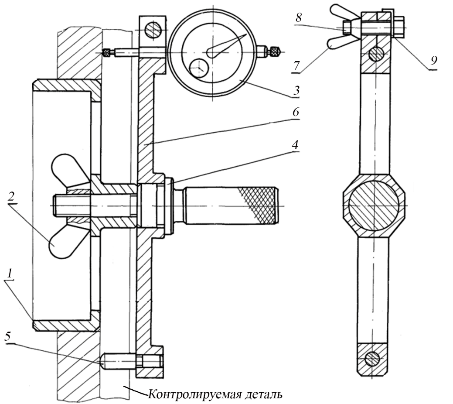

На рис. 4.1 приведено приспособление для контроля отклонения от перпендикулярности торца относительно центрального отверстия диска Приспособление состоит из оправки 1 в виде диска с центральным отверстием, в которое вставлена рукоятка 4 и закреплена гайкой 2. Предварительно на рукоятку 4 установлен рычаг 6, несущий на одном конце опору 5, а на другом измерительную головку (или индикатор) 3, закрепленную с помощью винта 8, стопорной шайбы 9 и гайки 7. Ступица рычага 6 притерта без люфта на шейке рукоятки 4. Это обеспечивает вращение рычага на рукоятке без зазора, что важно для точности измерений при значительных размерах контролируемого диска. Для определения биения торца рычагу дается один - два оборота. По разности показаний измерительной головки определяют отклонения от перпендикулярности торца относительно центрального отверстия.

Рис. 4.1. Приспособление для контроля отклонения от перпендикулярности торца относительно центрального отверстия диска: 1 - оправка, 2 - гайка, 3 - измерительная головка (ИГ), 4 - рукоятка, 5 - опора, 6 - рычаг, 7 - гайка, 8 - винт, 9 - шайба /5/.

4.2.2 Приспособление для контроля относительного расположения поверхностей вала-шестерни.

К деталям типа вала в основном предъявляются требования, которые можно разбить на две группы: первая - требования к точности формы шеек вала (некруглость, нецилиндричность и др.), вторая - к точности расположения шеек вала (радиальное биение, несоосность и др.) и его торцевых поверхностей (торцевое биение, неперпендикулярность и др.). При наличии зубчатых венцов предъявляются требования к радиальному или полному биению зубчатого венца, его торцевому биению и др. В большинстве случаев для контроля этих параметров применяются приспособления с индикаторами часового типа или измерительными головками.

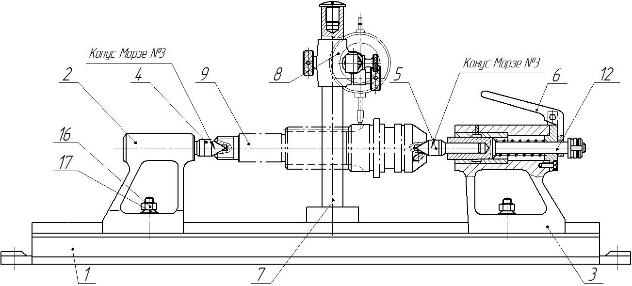

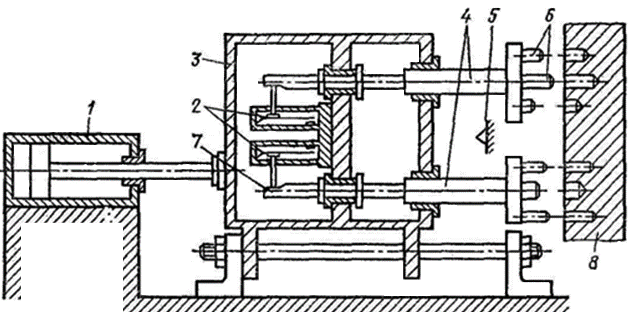

Приспособление (рис. 4.2) предназначено для контроля радиального биения шеек вала-шестерни 9, соосности этих шеек, может использоваться для контроля торцевого биения торца вала под подшипники. Приспособление состоит из плиты 1, на которой установлены основные узлы приспособления: задний (жесткий ) центр 4 в корпусе 2; передний (подвижный) центр 5 с механизмом его отведения 12, смонтированный в корпусе 3; стойка 7 с индикатором часового типа 8 (индикатор двухмикронный с ценой деления 2 мкм, пределами измерения 0-0,2 мм). Стойка с индикатором может перемещаться вдоль паз в корпусе приспособления.

Приспособление настраивается по эталонной детали, после настройки положение заднего центра 2 фиксируется пазовым болтом 16 и гайкой 17. Затем контролируемая деталь 9 устанавливается в центра и закрепляется подвижным центром 5, который отводится при полощи рычага 6. Снимаются показания индикатора 8 при повороте детали на два оборота (максимальное и минимальное). По разности показаний определяется величина радиального биения шеек оси относительно оси детали (общей оси центровых отверстий).

Рис. 4.2. Приспособление для контроля радиального биения шеек вала-шестерни относительно оси детали (общей оси центровых отверстий).

4.2.3 Приспособления для контроля размеров и относительного расположения поверхностей корпусных деталей

Корпусные детали могут иметь самую разнообразную форму и точность, в них контролируются самые разнообразные по своему характеру параметры точности. Это и расстояния между поверхностями, несоосность, неперпендикулярность, непараллельность и др. Поэтому приспособления для контроля корпусных деталей весьма разнообразны по конструкции.

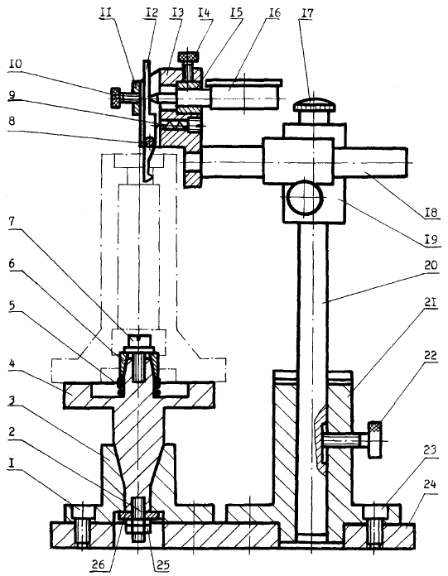

На рисунке 4.3 представлено приспособление для контроля несоосности двух отверстий под установку подшипников в корпусной детали.

Проверяемая деталь торцом фланца устанавливается на шпиндель 4. Шпиндель нижней конической частью смонтирован в ступице кронштейна 3 и с помощью шпильки 2, шайбы 26 и двух гаек 25 закреплен с возможностью вращения. Шпиндель притерт без люфта в ступице кронштейна. Кронштейн закрепляется на основании 24 винтами 1. Центрирование детали производится цангой 6, закрепленной винтом 7 на верхней конической части шпинделя 4, и поджатой снизу пружиной 5. Несоосность контролируют измерительной головкой (или индикатором часового типа) 16, которая закреплена в кронштейне 13 во втулке 15 с помощью винта 14.

Контроль производят с помощью рычажной передачи, состоящей из шарнирно установленного на оси 8 рычага 12, ввернутого в планку 11 ограничительного винта 10 и пружины 10, обеспечивающей надежный контакт рычага 12 с контролируемой поверхностью детали. Кронштейн 13 закреплен на скалке 18, которая установлена в хомутике 19 и зафиксирована винтом. Хомутик 19 смонтирован на стойке 20, закрепленной в кронштейне 21 винтом 22. Сам кронштейн 21 установлен на основание 24 и закреплен винтами 23. Пробка 17 является ограничителем перемещения хомутика 19.

Перед установкой контролируемой детали на приспособление винт 7 вывинчивается на 3-4 оборота, ослабляя цангу 6. Деталь устанавливается и винт 7 затягивается удлиненной отверткой, при этом цанга 6 центрирует контролируемую деталь по отверстию, которое является измерительной базой. Измерительный наконечник рычага 12 вводят в контакт с контролируемой поверхностью детали. Положение кронштейна 13 с измерительной головкой определяется настройкой приспособления по эталонной детали или по месту при проведении контроля конкретной детали.

Несоосность отверстий корпуса проверяется путем вращения детали на один - два оборота. По разности показаний измерительной головки 16 определяют радиальное биение контролируемой поверхности относительно оси базового отверстия.

Переналадка приспособления на контроль другой детали производится заменой цанги или, при необходимости, шпинделя с цангой, и установкой измерительного блока в требуемое положение. Может производиться замена рычага 12.

Рис. 4.3. Приспособление для контроля соосности отверстий в корпусной детали: 1 - винт, 2 - шпилька, 3 - кронштейн, 4 - шпиндель, 5 - пружина, 6 - цанга, 7 - винт, 8 - ось, 9 - пружина, 10 - винт, 11 - планка, 12 - рычаг 13 - кронштейн, 14 - винт, 15 - втулка, 16 - ИГ, 17 - пробка, 18 - скалка, 19 - хомутик, 20 - стойка, 21 - кронштейн, 22 - винт, 23 - винт, 24 - основание, 25 - гайка, 26 - шайба, 27 - винт /5/.

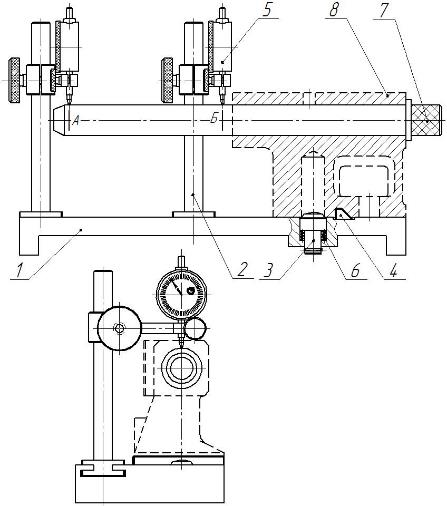

На рис. 4.4 представлено приспособление, предназначенное для контроля непараллельности оси отверстия корпуса задней бабки 8 ее установочной плоскости. Приспособление состоит из плиты, в которой отработаны отверстия для установки установочных элементов и Т-образный паз для установки стоек с индикаторами. На корпус устанавливается на штифты и привинчивается направляющий зуб 4 с углом 45 градусов (направляющая база для установки контролируемой детали). В качестве опорной базы служит подпружиненный конический палец 3. Палец предохраняется от выпадения разрезным кольцом. Закрепление корпуса не требуется, так как усилия при контроле незначительные и не смещают деталь при контроле.

В пазы плиты устанавливаются стойки 2 с индикаторами ИЧ1 ГОСТ 577-68 (поз. 5). Настройка индикаторов на ноль производится по эталонной детали перед выполнением операции контроля. Затем на приспособление устанавливается контролируемая деталь, в отверстие которой устанавливается до упора скалка 7, исполнительная поверхность которой выполнена с точностью по 6 квалитету. На скалке нанесены две риски А и Б, расстояние между которыми 150 мм (в соответствии с техническими требованиями на деталь). Положение рисок указывает положение наконечников индикаторов. По разности показаний индикаторов определяется непараллельность оси отверстия и базовой плоскости корпуса задней бабки.

Рис. 4.4. Приспособление для контроля непараллельности оси отверстия корпуса задней бабки ее установочной плоскости.

На рис. 4.5 показано контрольно-блокировочное устройство для контроля глубины отверстий в корпусной детали. Контролируемая деталь 8 подается на измерительную позицию. Глубиномеры 6, объединенные в блоки 4, помещенные в корпус 3 приспособления, который вместе с закрепленными в нем блоками и глубиномерами подается гидроцилиндром 1 до соприкосновения с упором 5. Если хотя бы один глубиномер не войдет в отверстие на нужную глубину, то блок 4 сдвинется влево относительно корпуса 3, штоки 7 через промежуточные детали замкнут контакты 2, которые включат сигнальный элемент или остановят оборудование.

Рис. 4.5. Схема контрольно-блокировочного устройства.

Дата добавления: 2016-01-03; просмотров: 8425;